薄膜生产线挤出压力自校正预测控制

2011-07-10程志辉

方 青,王 斌,程志辉

(1.北京机械工业自动化研究所,北京 100120;2.安徽铜峰电子股份有限公司,铜陵 244000)

0 引言

随着工业的快速发展,平面拉伸塑料薄膜生产线的控制系统有了很大的发展,用户对挤出设备、薄膜产品质量、品种、性能的要求也越来越高,这就为挤出过程的压力控制增加了难度,用传统控制的方法已经很难进一步提高控制水平了[1]。

广义预测控制(GPC)适合于分析复杂的非线性系统[2,3],并且在实际过程控制的应用中取得了很大的成功,并被业界普遍接受,但是原有的GPC仍然存在着运算量大、存储量大等问题,这在很大程度上限制了它在快速采样过程中在线自校正控制的实现。

本文针对薄膜生产线中挤出压力的特性,利用广义预测自校正控制器快速新型算法[5~7],在保持原有GPC优良性能的前提下,使用更小的运算量和存储量,应用于在实时控制中。这一新型控制方法已成功地应用在塑料拉伸过程控制中。利用广义预测控制方法,使挤出机挤出压力稳定可控,直接提升了薄膜产品的质量。

1 薄膜生产线挤出压力工艺及控制

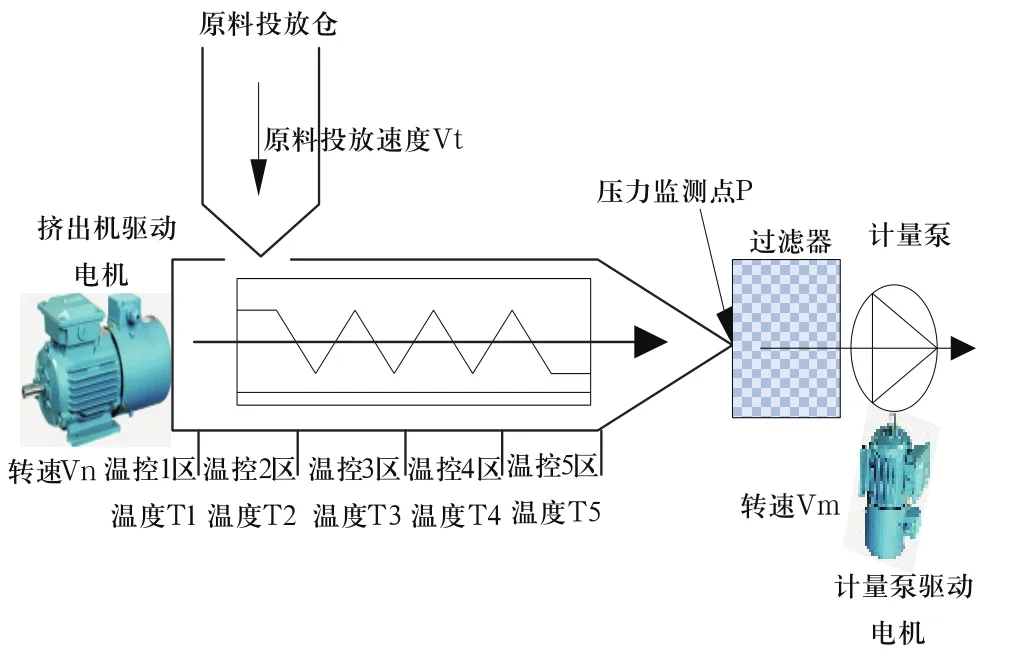

挤出机中压力测试点一般在螺杆端部与法兰块之间的某一位置,将压力传感器与二次仪表相接,能够直接显示所测试的压力值。机头模具一定时,测试点的熔体压力主要取决于熔体的温度和挤出机螺杆的转速,换句话说,熔体压力波动的原因一般是由于螺杆转速或熔体温度波动所造成的。当然,由于挤出机塑化系统的设计不合理,以及工艺参数设置不当导致的不稳定熔融和不稳定固体输送,也会引起挤出压力的波动。挤出压力是熔体在挤出机头内流动的动力,所以压力的波动必然会直接影响到挤出量的稳定性,在挤出温度稳定的情况下,只有保持压力的稳定,才能保证挤出量的稳定。一般可以通过调整螺杆转速达到压力的稳定,通过熔体压力和螺杆转速的闭环控制,可以达到挤出机压力控制的要求。挤出机结构示意如图1所示。

图1 挤出机结构示意图

通过挤出机转速的调整消除指定压力和设定值之间差值,当上料系统提供至挤出机的原料为一个定值时,挤出机驱动螺杆转速增大,则相应的挤出料增多,对应的压力变大;挤出驱动螺杆转速减小,则相应的挤出料减小,对应的压力变小;即以挤出机前挤出压力为被控对象y,以挤出机转速为控制量u。

这里需要说明一点,虽然这个控制系统是单输入单输出的,但要将挤出压力控制到一个指定值时,存在着一定的难点:

1)这是一个变时滞的过程。当挤出机的速度发生较明显的变化时,由于挤出机本身有3m左右的长度,挤出机速度变化与压力传感器处的压力变化速度是明显不同的。2)这是一个大干扰的过程。既存在着确定性干扰,下料负载变化,挤出机各区域温度波动,又存在着随机干扰,压力传感器进行信号采集时受到的电磁干扰。3)这是一个时变过程。当产品品种,产量或工艺条件改变时,系统的输入输出响应关系不同。

对于这种复杂不稳定的过程系统,采用通常的方法难以取得很好的效果,采用本文方案能较有效的克服变滞后大干扰及系统变参数等问题,在保持很好的压力控制精度下保证系统的稳定运行。

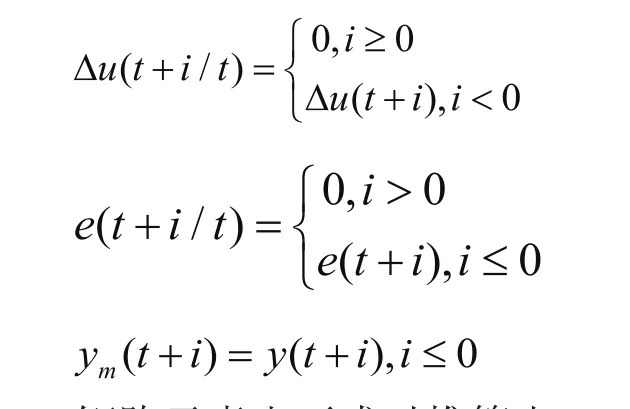

其中:

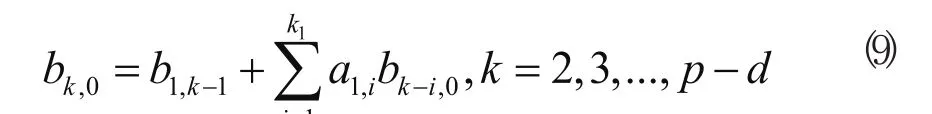

矩阵元素由下式对推算出:

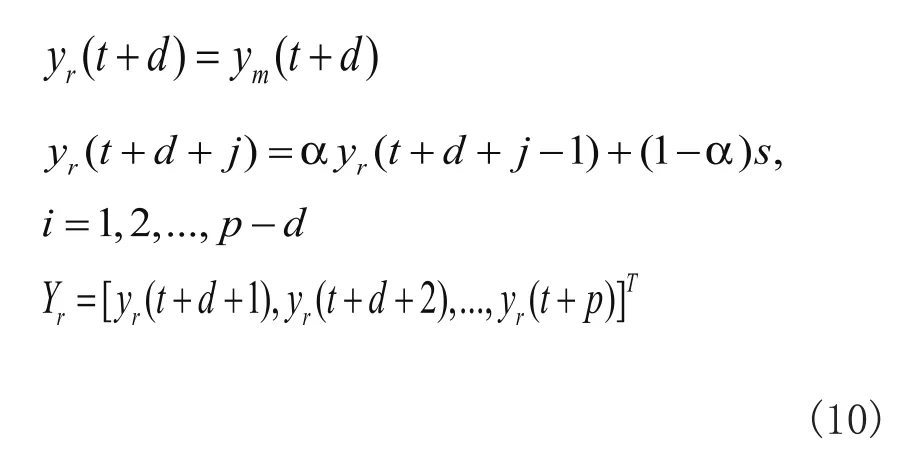

设参考轨迹为:

2 快速预测控制算法

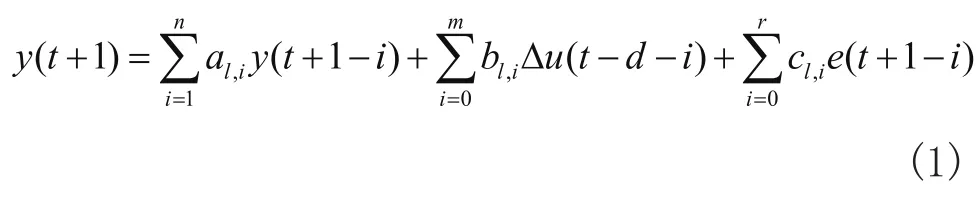

被控对象的CARIMA模型可表示成:

其中,y,u,e分别表示输出,输入和白噪声序列,d+1为对象的时滞。

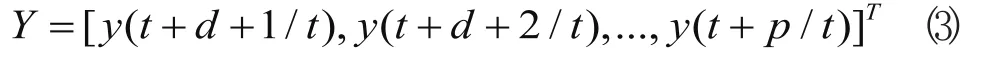

系统将来时刻的最小方差输出预测模型为:

其中

p为预测长度;

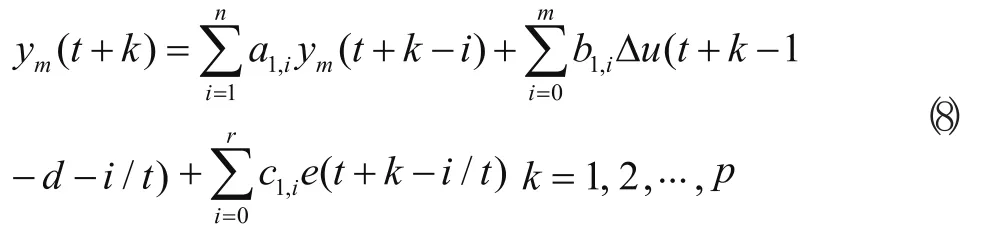

ym(t+k)完全由过去的控制输入和输出确定,可以由下面的算式推出:其中,s为设定值,α为输出柔化系数,Yr为参考轨迹向量。

极小化目标函数:

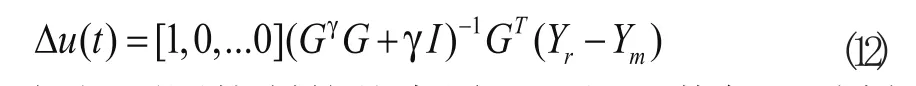

得到系统当前时刻的控制增量为:

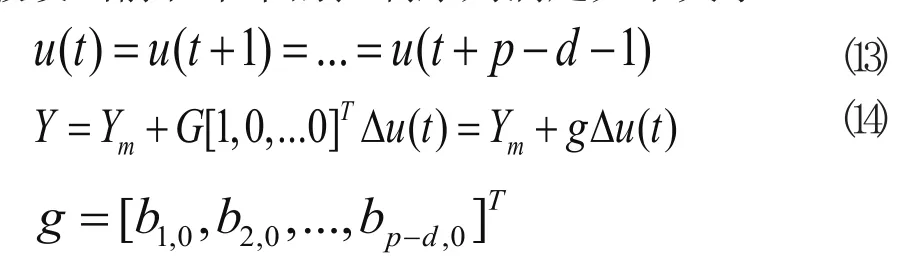

根据预测控制的基本原理可知,其每一时刻在线优化的优化变量为优化间上的一组控制序列,包括当前时刻和未来时刻的控制量。而在具体实施时,只有当前的控制量作用到对象上,未来时刻的控制量只是对当前的性能指标有所影响。因此,对未来的控制序列不必精确地进行求解,可用某种事先离线计算好的控制律来近似代替,以大大减少在线计算量,满足实时优化的要求。因此可以假设当前和未来的控制序列满足如下关系:

将Y和g代入目标函数,并极小化目标函数得到当前时刻控制增量和控制作用为:

可以看出,该算法避免了求逆矩阵,与传统的广义预测控制算法相比,极大地减少了在线计算量。

3 自校正预测控制器在薄膜挤出压力控制中的实现

由上述分析可知,控制回路的被控制量y为挤出机端实时压力信号,控制变量u为挤出机转速。将本回路用一个CARIMA模型描述:

模型中的多项式A和B的阶次经现场试验确定为3,3。其系数经估计得到。在每一个采样间隔内辨识一次,这一矫正框架采用的辨识方法为变遗忘因子最小二乘法。为了增强参数估计器的鲁棒性,还采用数据滤波、数据正规化、死区技术等措施。实践证明,采用时变遗忘因子最小二乘法,既能适应系统的缓慢变化,又不会发生参数的爆发现象。为消除辨识参数初值的选取对辨识精度及收敛性的影响,在闭环控制之前进行20步的预辨识。

在每一个采样间隔内完成一次递推参数辨识,得到估计模型,依据该模型,用上边提及的方法可以获得自校正预测控制器的控制动作u(t)并作用到过程上。控制器有如下的设计参数需要进行现场调试以满足控制性能指标的要求:

N:预测补偿,表示预测的范围;

λ:控制加权因子,用于限制控制动作幅度;

α:柔化因子,可以调节跟踪速度,

以上参数经过在现场的反复调试来满足控制高性能的要求。调试结果是N=6,λ=4,α=0.3。

4 控制系统的系统组成

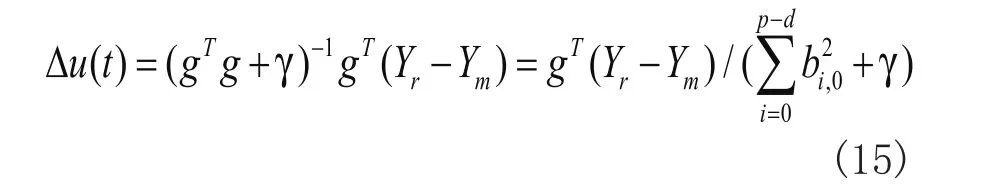

图2 压力控制结构图

薄膜生产线中压力控制系统由现场工业控制器和上位机共同配合发送控制命令给挤出机电机。工业控制器(PLC)在薄膜生产线中需要处理大量的控制任务,如温度控制、驱动链上的电机同步驱动,泵风机等的启停,所以为了保证系生产线的其他控制环境的快速响应,上边提出的控制算法交由上位机进行处理,由于上位机(工控PC)运算速度快,程序加入一些高级算法几乎并不影响生产线其他设备的监控。

在系统实际应用中,工业控制器将分布于现场的压力传感器的值采集上来并实时上传至上位机,上位机根据工业控制器上传的数据进行预测控制算法的实现,将每步运算结果下发至工业控制器,工业控制器进行完工程制转换后通过变频器输出控制命令,实时的改变挤出机电机转速。

为了保证数据传输的准确和实时性,上位机与现场工业控制器通过工业以太网连接,上位机将挤出压力系统中现场实际压力值、控制命令速度给定值、电机力矩值、电机电流值进行显示和历史曲线归档,方便系统进行参数调整。

5 压力控制系统实际生产运行与分析

本文提出的基于预测控制算法的压力控制方法在实际薄膜生产线中已经得到应用。

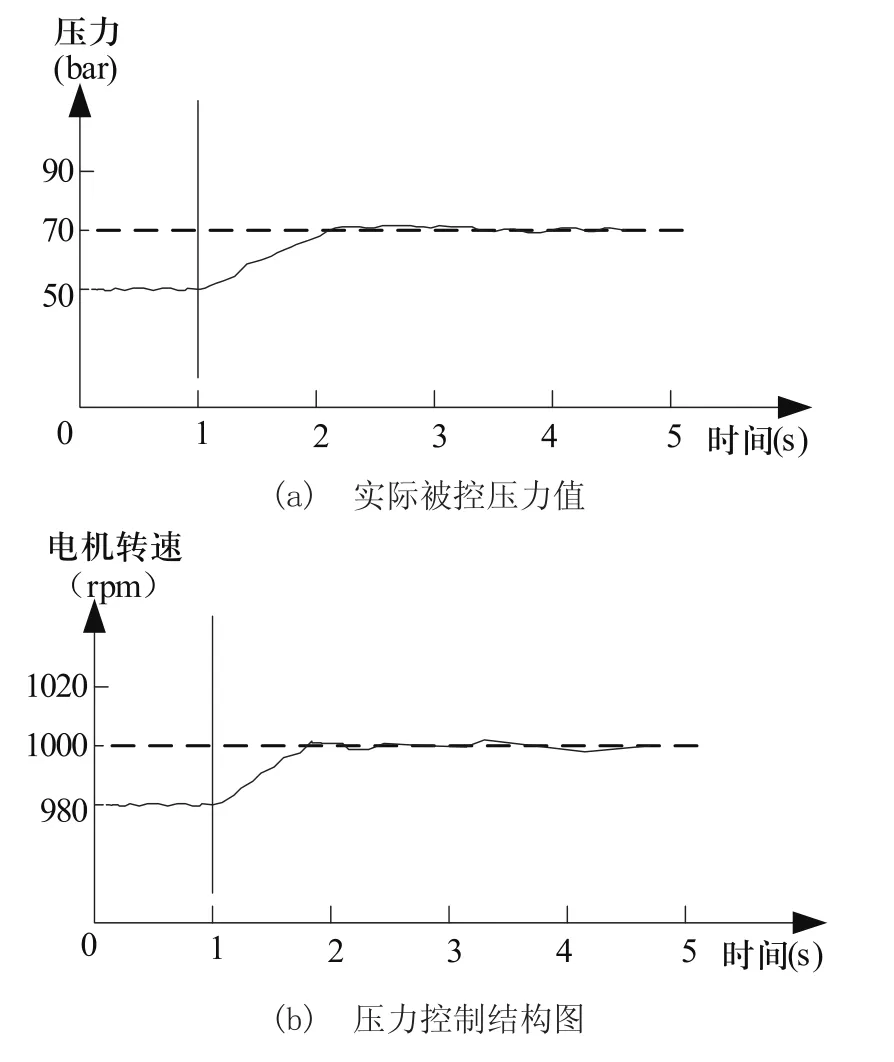

图3 挤出机指定压力提升时动态性能

图3(a)、(b)分别显示挤出机在提高工艺挤出压力设定值时,被控压力值和电机转速的调节闭环动态过程。生产线压力由50bar提升到70bar时,根据自校正预测算法对挤出机电机转速进行控制,使系统在3s左右即能进入压力指定范围内,响应非常快,且压力调节后比较稳定。

这种预测自校正控制器提供了很好的控制性能,不仅具有很高的跟踪精度,而且控制动作也比较平稳,保证了生产的稳定性。

由于在挤出机部分的压力能控制的比较准确和稳定,有利于生产线的工艺调整,产品的质量也有一定程度的提升。这种控制方法充分显示了自适应预测控制器在克服模型参数变化时,时滞变化及大干扰等方面的适应性和鲁棒性。

6 结论

本文设计的自校正预测控制方法,通过快速实现算法,将这种复杂的控制原理应用到实际的薄膜拉伸生产线压力控制系统中,在实际的现场应用当中,挤出压力稳定可控,同时控制核心算法在上位监控机内部实现,有利于系统的进一步优化和扩展,为整个生产线的系统完善提供了很好的平台。

[1] 陈增强,李少远.涤纶片基拉膜生产线横向分布神经网络自校正预测控制[J].自动化学报,2005,27(3):332-337.

[2] 穆珊珊,肖维荣.广义预测控制隐式算法在温控系统中的应用[J].自动化仪表,2009,5(11):43-45.

[3] 卫明社,李国勇.可分非线性系统的自校正广义预测控制.2005,31(3):118-120.

[4] 胡昊.Profibus和Profinet在聚酯薄膜生产线控制系统中的应用[J].自动化信息,2002,34(8):51-53.

[5] Clarke,D W.,Mohtadi,C.,P.S.Tuffs.P.S.Generalized Predictive Control [J].Automatica,1987,23(2):l37-l48.

[6] Dumont,G A.,Martin sanchz,J.M.,Zervos,C C.Comparison of an Auto—tuned PID Regulator and Adaptive Predictive Control System on an Industrial B1each Plant[J].Automatica,1989,25(1):33-40.

[7] Clarke,D.W..Application of Generalized Predictive,Control to Industrial Process[J].IEEE Control System,1988,18(2):49-55.