土石混填路基填筑施工工艺

2011-07-09成伟

成 伟

1 振动碾压机械的影响深度

用于土石混填路基填筑施工的振动碾压机械通常是指光面轮的振动碾,实践证明,振动碾是具有压实性能好、压实层厚、生产效率高、压实功能大的良好压实设备,特别适用于含有大粒径的土石混合料的压实,为其他碾压机械所不及。一般的碾压机械以碾子重量的静力作用对土石混合料压密,故压实影响深度较小。而振动碾的压实靠碾重的静压力和振动力两者联合作用,且振动力以压力波方式向土石混合料内传播,可达较大深度,其动压力沿深度分布情况见图1。同时在振动作用下,颗粒之间的摩擦力减少,易于产生相对位移从而达到密实状态。振动力的大小取决于振动频率和振幅。目前各种振动碾的激振力,一般为碾子静重的1倍~4倍,平均为2.5倍。实际使用中,对于土石混合料的压实,振动频率采用约25 Hz~35 Hz,其相应的振幅为1.6 mm~2.0 mm。

图1 振动压路机动压力沿深度分布图

2 振动碾的选择

选择合适的振动碾,在土石混填路基施工中是一项很重要的工作,选择时应综合考虑如下因素:

1)振动碾的压实功能,应满足在规定的铺层厚度时经6遍~10遍振动碾压时,土石混合料的密实度能够达到设计要求。2)选择的振动碾的生产率是满足施工强度的重要因素,通常可按下式计算每小时体积生产率Q(m3/h):

其中,C为效率因素;H为铺层厚度,m;W为滚筒宽度,m;v为碾压速度,km/h;n为碾压遍数。

上式是近似连续工作情况,未考虑其他各种因素的影响。在长期生产中,实际平均生产率比近似连续生产率大约低50%。

2.1 压实效率

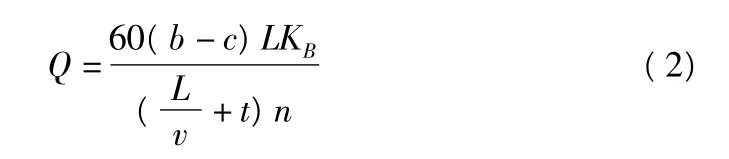

各种压实机械的压实面积生产率均可按以下公式计算:

式中:Q——面积生产率,m2/h;

b——一次碾压宽度,m;

c——相邻两碾压带的重叠宽度,m,一般情况 c=0.15~0.25,或相邻压实带有1/3的宽度重叠;

L——碾压地段长度,m;

v——压路机作业速度,m/min;

t——转弯掉头时间,min,一般的自行式压路机取 t=0.07 min ~0.08 min;

n——同一地段所需的碾压遍数;

KB——时间利用系数,一般取 0.8 ~0.9。

2.2 压路机选型

随着公路建设的发展,车辆荷载、速度及流量的不断增大,对路基强度及路面的要求增高,于是提出了更高的压实要求。不同地区、不同公路等级及不同的施工水平需要使用不同的压路机,必须按照工程的具体情况和需要选择合适和较先进的设备来进行施工,这样才能完成高质量、高效率的压实工作[1,2]。

2.2.1 压路机选择依据

1)石料岩性对压实方式的要求。

土石混合料对压实方式的要求应该是振动或冲击方式。这是因为土石混合料属于散体材料,与土颗粒不同,其颗粒多呈单粒状排列,颗粒间的联结方式是简单的邻接接触和咬合连接,因此颗粒之间的连接强度主要为摩擦力,几乎没有粘结力,而这种摩擦力在静力条件下是难以克服的。但是与此相比,在振动压实条件下,块石颗粒处于运动状态,其间的摩阻力会随之减小;同时,通过振动压路机的自重和激振力,土石混合料会产生位移和剪应力,并以压力波的形式向路基填筑体内部传播,促使颗粒克服粒间阻力,使土石混合料产生瞬时位移而向紧密咬合状态变形;此外,石料在碾轮作用下,内部在相互碰撞挤压中有可能会产生破碎以填充空隙,从而使填筑体进一步密实。所以根据土石混填路基这一压实特性,认为用振动压路机碾压或冲击式压路机冲击能在压实时产生振动力或冲击力,可使石块填料产生振动及位移,而静力式压路机则很难达到这种功效。

2)料粒径组成对压实方式的要求。

土石混合料的粒径组成直接影响到路基的压实特性。当填料的粒径组成发生变化时,土石混填路基的压实特性也随之变化。例如当填料中的大粒径石料含量较多,20 cm以上填料含石量超过50%,而同时又没有一定的细料加以填充,此时路基填筑体中主要是由大粒径的碎石填料起骨架作用,其间的空隙没有足够的细料得以填充,容易出现较大的空隙,从而导致颗粒间的咬合力减小。路基压实时类似于压路机直接作用于粒径较大的石块上,而周围的填料得不到足够的压实。这时如果采用静压方式则不易使之密实,稳定性较差。而当粒径组成较好时,压实层中既有较多数量的大粒径碎石形成空间骨架,又有相当数量小粒径土料充填骨架的孔隙,颗粒之间的摩擦力和咬合力增大,内摩擦角增大,路基在压实过程中的压实能量可以有效、均衡地传给各种颗粒。此时采用振动压实,路基填筑体易于压实密实、变形稳定。所以说,从填料的粒径组成角度而言,振动压实方式也是优于静压方式的。

2.2.2 压实机械选型

选择压路机首先要考虑的是它的技术性能,即设计制造时的重要性能数。选择合适的压路机有时是凭施工人员以往的经验及现有设备的种类来确定的,重要的是选择的压实设备不但要适用于土石混合料特点,而且要与运输、摊铺工作及施工现场的其他条件相适应,一般情况下要受到以下具体因素的影响:

1)所需生产率和工程质量要求:每小时压实的体积或生产率,由现场土石混合料的运输和摊铺能力所决定的压实工作量。

2)铺层厚度:由于土石混合料中块石粒径大,超粒径颗粒含量较高,导致铺层厚度普遍超过40 cm,应使用高振幅(高达1.0 mm)15 t以上的大型振动压路机,才能取得较好的压实效果。

3)施工条件及公路类型:对于高速公路、汽车专用及一、二级国家干线公路工程中应使用15 t以上具有高压实能力的大型振动压路机。

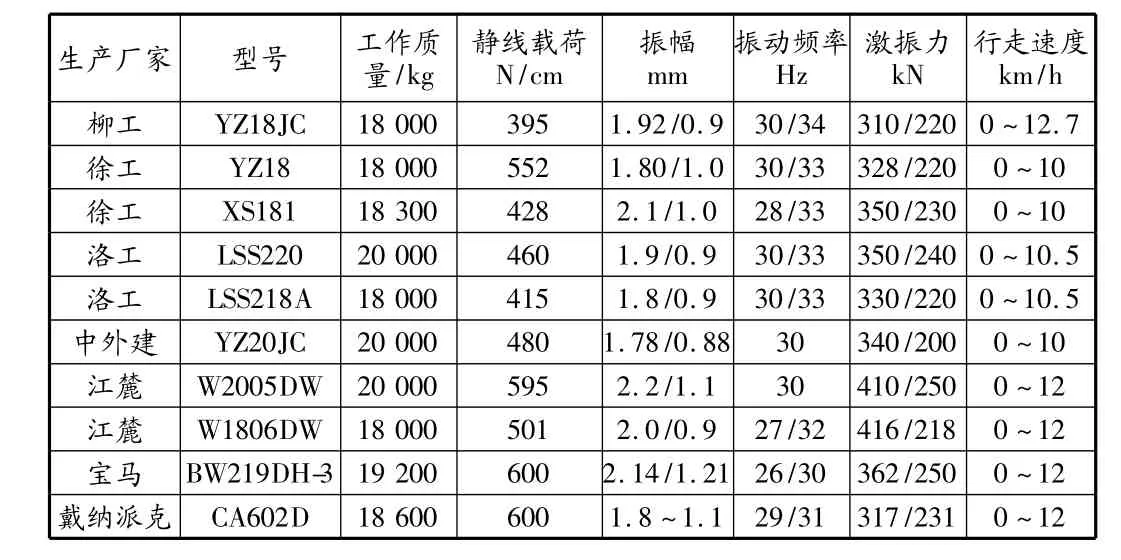

表1为目前我国公路施工建设中应用较为广泛的振动压路机性能参数一览表。从压路机的型号、工作质量、静线载、振幅、振动频率、激振力及行走速度方面对常用的振动压路机进行了详细列举。现场施工进行压路机选型时,可以结合施工地段的设计要求及工作条件,合理选择压实机具。

表1 常用振动压路机一览表

3 土石混合料填筑施工工艺

土石混合料填筑是土石混合料路基施工中的关键,直接影响路基施工质量和施工速度,故应予以充分重视。土石混填路基填筑分四道主要工序,即:卸料、铺料、洒水和压实。

3.1 卸料、铺料

路基填筑施工一般均采用汽车直接上料,用推土机平整,卸料的方法有三种:

1)后退法。汽车倒退卸料,推土机在料堆上平整,其优点是料物不易产生分离现象,适用于粒径不大的土石混合料。

2)进占法。汽车卸料与推料延伸方向相同,卸料后推土机随时平整,这样大的块石易推至铺料的前沿下部,细料填入石块上部孔隙,使表面平整,便于车辆行驶。此法适于含有大量大块石材的土石混合料,但土石混合料易产生分离及架空现象。

3)混合法。先采用稀密度的后退法卸料,然后再在其上采用进占法。采用此法可加快卸料及铺料速度,比单纯的进占法可减少分离和架空现象。

3.2 压实

压实工序是土石混填路基填筑的关键。要使路基的沉陷变形最小,最重要的措施是充分压实。

振动碾的行进方式通常有进退错距法和转圈套压法两种,前者操作简便,压实、铺料、质检等工序协调,便于组织大面积流水作业,且压实质量容易保证。后者要求的工作面较大,适合于多碾组合压实,其优点是生产率较高,但压实过程中转弯套压交接处重压过多,转弯的四角处容易漏压,质量不易保证。目前国内外施工中大都采用进退错距法。为了施工简单易于掌握,一般是在同一地点一次碾压到要求的遍数后,才开始错车。

4 结语

土石混合料特有的组成特征决定了土石混填路基的压实特性,因此对压实方式、压实机械的规格及其性能参数具有不同的要求。合理地选择压实方式和配置使用压实机械是保证土石混填路基施工质量的关键环节。

结合工程实践,本文有以下几点认识:

1)根据土石混合料的工程特性、强度形成特点以及路基变形稳定性的要求,结合目前路基常用各种压实方式的特点,认为对于土石混填路基的压实应该首先选用振动压实机械,不宜单纯使用静力压路机。

2)随着土石混填所含石料强度与最大粒径的增大应相应地增大压实机械的激振力。

3)土石混填路堤不得采用倾填方法,必须进行分层填筑、碾压;铺填厚度应根据压实机械类型和规格,结合其他工程经验,结合碾压试验确定不宜超过80 cm。

[1] 鄂俊太.压路机选型及压实技术[M].北京:人民交通出版社,1991.

[2] 刘立明.山岭重丘土石混填路基压实与检测技术[D].天津:河北工业大学,2002.

[3] 赖春芳.谈改良土填筑施工作业[J].山西建筑,2010,36(1):284-285.