水射流切削钴结壳性能研究

2011-07-09黄中华

黄中华,谢 雅

(1.湖南工程学院机械工程学院,湘潭411101;2.中南大学机电工程学院,长沙410083;3.湖南工程学院计算机与通信学院,湘潭411104)

0 引 言

随着陆地矿产资源的日趋枯竭,许多国家开始重视深海资源的开发和利用.深海钴结壳是赋存于水深0.8~3 km的海山上的一种多金属矿物,由于富含Co和Pt等稀贵金属,被广泛认为是大洋底部最具吸引力的矿产资源之一[1-2].鉴于深海钴结壳资源的经济价值和战略意义,国内外许多学者对深海钴结壳资源的开采技术进行了研究.研究的热点之一是关于钴结壳矿物的切削方法[3~7].文献[8]认为水射流破碎耗能太高,不适合于深海钴结壳的切削.文献[9]认为螺旋滚筒式截齿切削是较好的钴结壳破碎剥离方法.

就钴结壳实际开采而言,既要考虑切削过程的能耗,又要考虑切削的效率,还需要考虑钴结壳破碎时产生的振动冲击对集矿机行走安全性的影响.文献[10]通过仿真研究发现,采用纯刀具切削钴结壳时产生的过大冲击载荷会严重影响集矿机的安全行走.考虑到水射流切削时不会对集矿机产生反作用力,论文作者提出了水射流辅助刀具切削钴结壳的方法.该方法通过水射流对钴结壳的切削作用,达到有效减小刀具切削钴结壳时产生的冲击载荷.

为了获取水射流系统参数与水射流切削钴结壳性能之间的作用规律,有必要对水射流切削钴结壳的过程进行深入研究.为此,本文采用理论研究与实验测试相结合的方法对水射流切削钴结壳的过程进行了研究.

1 水射流性能仿真

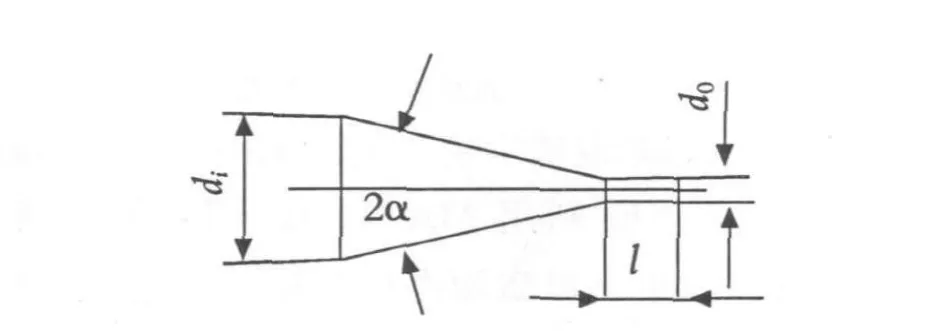

论文中高压水射流系统使用的喷嘴为圆锥形收敛喷嘴,其结构如图1所示,其内腔设计有圆滑的过渡面,拥有很好的流线性能,容易将射流形成包裹体,增加射流内聚力,广泛用于破碎作业.喷嘴的结构参数主要有收缩角 2α、入口直径 di、出口直径d o、喷管长度l.

图1 圆锥形收敛喷嘴结构

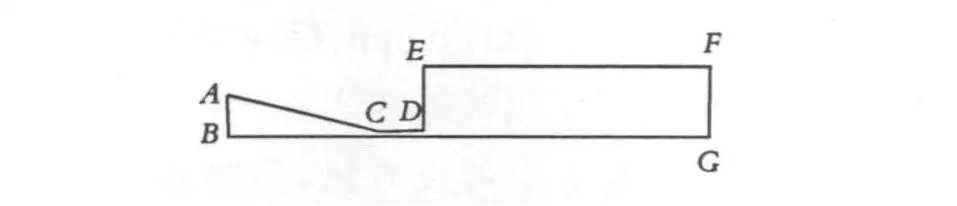

考虑喷嘴结构和射流条件的对称性,为了减少计算工作量,加快仿真运算速度,只建立了喷嘴的1/2流体动力学模型[11~13].图2是喷嘴的1/2仿真模型,图中AB为喷嘴的压力入口,BG为喷嘴的对称轴,DE、EF和FG为喷嘴的压力出口,AC和CD为喷嘴的固定边界.

图2 喷嘴仿真模型

仿真计算采用成熟的商业软件FLUENT.仿真采用的参数如下:收缩角 2α=26°、入口直径d i=12 mm,出口直径do=1 mm、喷嘴长度t=5 mm.喷嘴入口的工作压力为5~12 MPa,海水的密度取为1005.3 kg/m3,动力粘度取为0.00101 Pa.s.

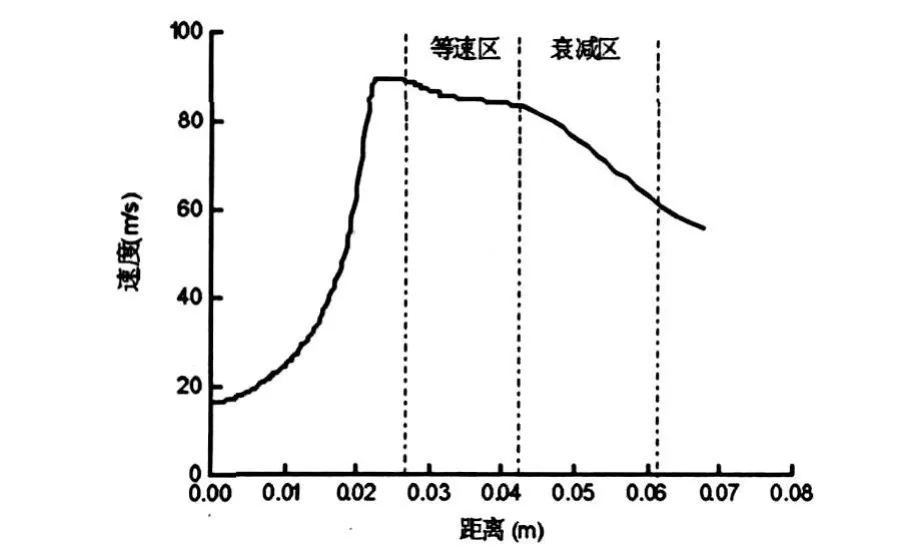

图3 是深海环境下入口压力为5 MPa的喷嘴射流轴向速度分布仿真结果(围压为8 MPa),从图中可以看出射流在经过喷嘴时速度急剧上升,在喷嘴出口处达到最大值.射流离开喷嘴后根据其速度的变化可大致分为两段,前一段为等速区,在这段距离内射流的速度基本保持不变,后一段为衰减区,在这段距离内射流的速度快速衰减.由于射流的破碎能力取决于射流的速度,因此等速区的长度决定了射流的有效作业距离.从图3中可以看出,在入口压力为5 MPa的情况下,喷嘴的有效作业距离大约为12 mm.

图3 喷嘴射流轴向速度分布仿真结果(入口压力5 MPa)

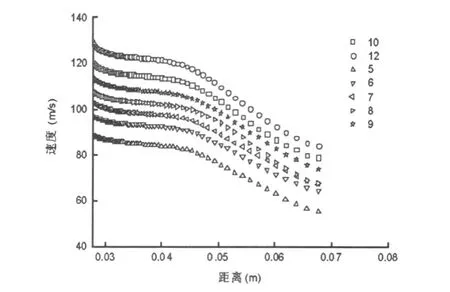

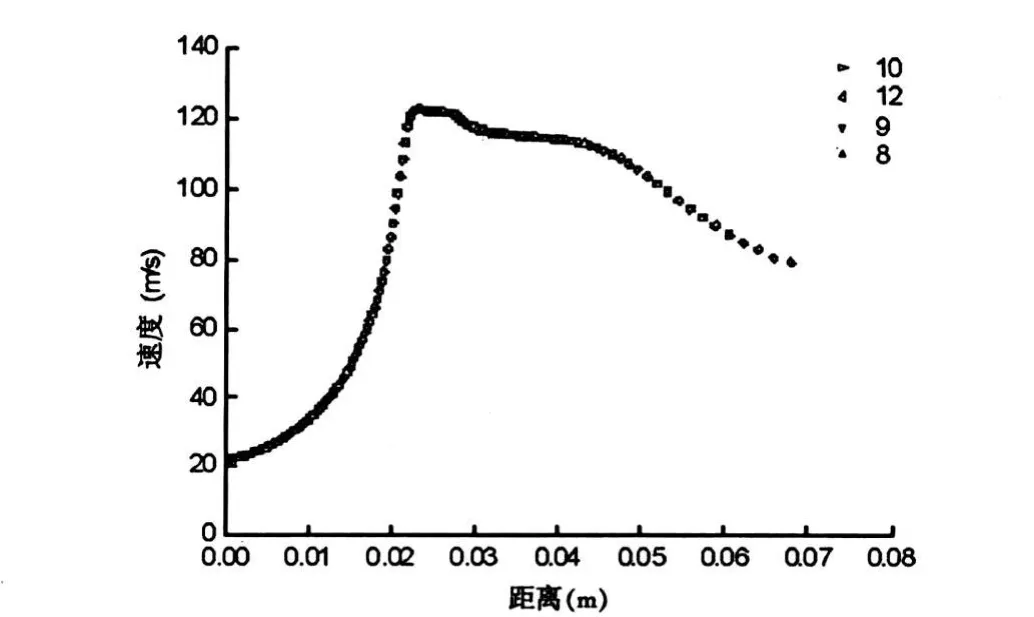

图4 是入口压力为5~12 MPa下喷嘴射流轴向速度分布仿真结果(均为8 MPa),从图中可以看出,在不同入口压力下射流轴向速度的变化趋势一致,随着入口压力的增加,射流的最大速度相应增大;不同入口压力下射流的等速区长度基本相同.由此可见,增加喷嘴的入口压力有助于提高射流的切削能力.

图4 不同入口压力下喷嘴射流轴向速度分布

图5 是8~12 MPa围压下喷嘴射流轴向速度的仿真结果(喷嘴入口压力均为10 MPa),从图中可以看出,不同围压下喷嘴的轴向射流速度变化曲线是相同的,表明只要喷嘴前后的压差保持不变,射流的速度特性就不会受环境压力的影响.

图5 不同围压下喷嘴射流轴向速度分布

2 实验研究

开展了水射流切削钴结壳模拟料性能实验.由于深海钴结壳矿物很难获取,实验时采用钴结壳模拟料代替深海钴结壳.钴结壳模拟料采用沙子、石灰和石膏按一定比例制成[14].实验时,钴结壳模拟料的性能参数如下:钴结壳模拟料的厚度为20 mm,抗压强度在2~4 MPa之间,抗拉强度在0.1~0.2 MPa之间.水射流系统的切削能力通过测量水射流在钴结壳中破碎孔的深度来衡量.

由水射流系统的性能仿真研究可知,影响水射流系统切削能力的参数主要有水射流系统的压力和水射流作业时的喷距.

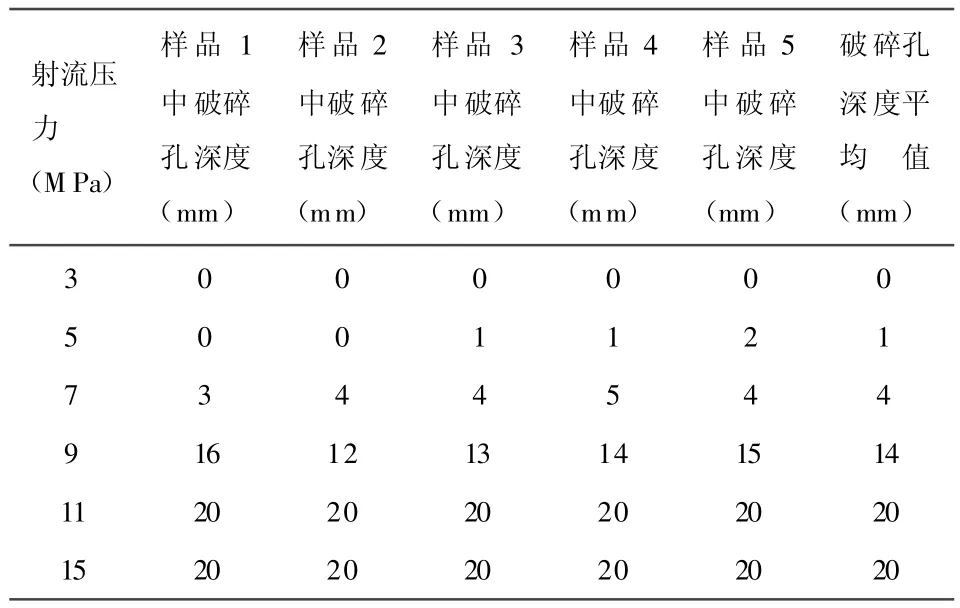

开展了水射流压力与水射流破碎能力作用规律的实验研究.实验条件为:射流压力分别为3 MPa、5 MPa、7 MPa、9 MPa、11 MPa 和 15 MPa.每个压力等级下对5组钴结壳模拟料进行了水射流切削实验.表1是水切削钴结壳实验的测量结果.从表中的实验数据可以看出,当射流压力在3 MPa时,射流不能对钴结壳模拟料产生切削作用,随着射流压力的增大,射流的切削能力快速增加.

表1 不同射流压力下钴结壳中破碎孔深度实验结果

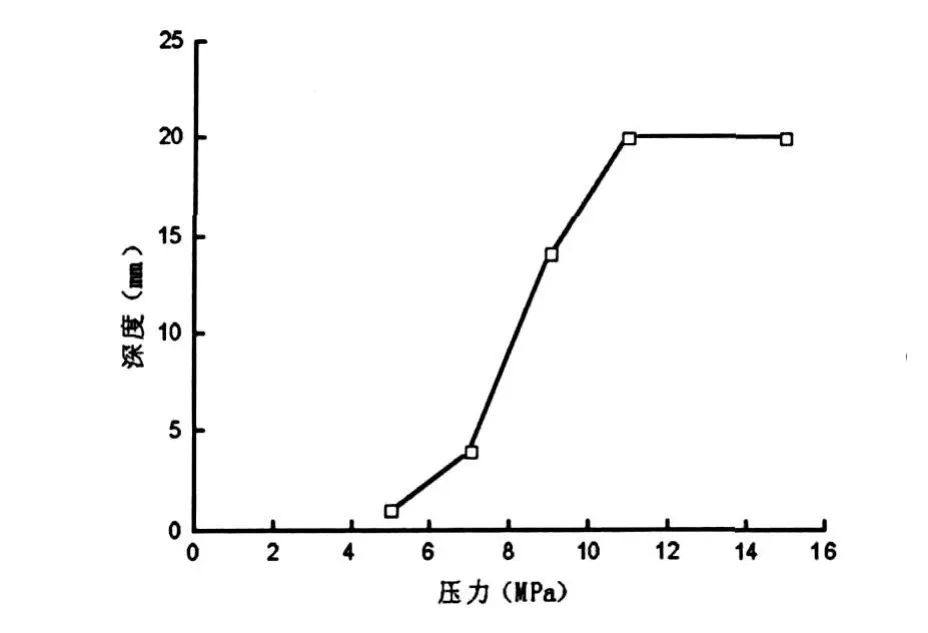

图6 是水射流压力与钴结壳破碎孔深度的实验曲线,从图中可以看出,当水射流压力小于5 MPa时,水射流不能破碎钴结壳,当水射流压力大于5 MPa时,钴结壳开始产生裂纹.这表明水射流破碎钴结壳时存在一个临界破碎压力.随着水射流压力的增大,钴结壳的破碎深度急剧增加.这表明水射流的工作压力越大,水射流的破碎性能越好.

图6 水射流压力与破碎孔深度实验曲线

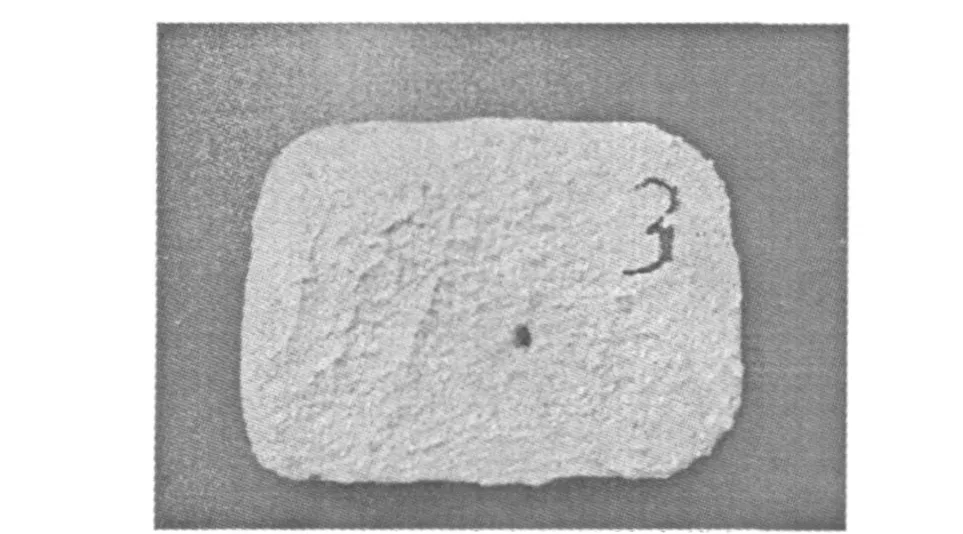

当水射流压力大于11 MPa后,钴结壳模拟料已被射流完全击穿,形成通孔,如图7所示.

图7 被水射流击穿的钴结壳模拟料

由此可见,提高水射流的工作压力可以显著提高水射流的切削能力.由于钴结壳的厚度一般在2~4 cm之间,钴结壳的下面是强度和硬度更高的基岩,对于钴结壳的实际开采而言,存在一个合适的水射流工作压力,既可以有效破碎钴结壳,又可以减少水射流系统所需的能量.

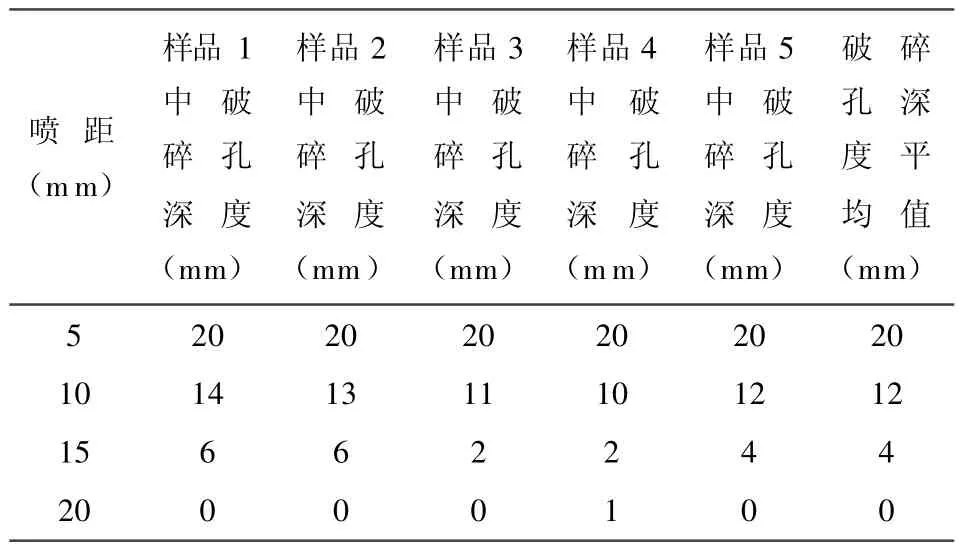

开展了水射流切削能力与喷距作用规律的实验研究.实验条件为:射流压力为11 MPa,喷距分别为5 mm、10 mm、15 mm 和20 mm,每种喷距下对5组钴结壳模拟料进行了射流破碎实验.表2是破碎实验测量结果.从表2中可以看出,当喷距在5 mm时,水射流能够击穿钴结壳模拟料,当喷距为10 mm时,水射流只能在钴结壳模拟料的表面打出浅孔,随着喷距的增加,水射流的切削能力急剧下降,当喷距为20 mm时,水射流对钴结壳模拟料已经没有切削能力了.由此可见,控制好水射流的喷距对提高水射流的破碎能力具有重要的意义.

表2 不同喷距下钴结壳中破碎孔深度实验结果

3 结 论

对水射流系统参数与水射流切削性能的作用规律开展了仿真研究和实验研究.

仿真结果表明:水射流的有效作业距离为水射流的等速区长度;水射流的工作压力越高,其切削性能越好;喷嘴的轴向射流速度变化与围压无关.

实验结果表明:水射流切削钴结壳模拟料时的门槛压力为5 MPa时;随着水射流压力的增大,水射流的切削能力快速增加;当喷距小于5 mm时,水射流能够击穿钴结壳模拟料,随着喷距的增加,水射流的切削能力急剧下降.

[1]简 曲.中太平洋富钴结壳的研究[J].矿业研究与开发,1999,19(1):26-30.

[2]周怀阳,武光海,杨树锋.关于对我国大洋富钴结壳进行地质经济评价工作的讨论[J].地质与勘探,2001,37(2):1-5.

[3]沈裕军,钟 祥,贺泽全.大洋钴结壳资源研究开发现状[J].矿冶工程,1999,19(2):11-13.

[4]黄中华,刘少军,谢 雅.钴结壳轮式集矿机越障性能研究[J].计算机仿真,2006,23(5):200-202.

[5]Larson D.A.,Tandanand,S.,Boucher,M.L.,et al.Physical Properties and Mechanical Cutting Characteristics of Cobalt-rich Manganese Crust[R].Report of Investigation United States,Bureau of Mines,1987.

[6]Aoshika,Katsuyuki,Zaitsu,Masaru Lto,Hidenobu,et al.Experimental Study of Cutting the Cobalt-rich Manganese Crusts[R].NKK Technical Review,1990,59:61-67.

[7]刘 勇.深海钻结壳螺旋滚筒切削法采掘头设计理论与方法研究[D].中南大学博士论文,2001.

[8]John E.Halkyard.Technology for Mining Cobaltrich Manganese Crusts f rom Seamounts[J].Oeeans(NewYork),1985:352-374.

[9]夏毅敏,卜英勇,袁富贵,等.深海钴结壳螺旋采集式采矿头仿真研究[J].煤炭学报,2004,29(2):246-249.

[10]HUANG Zhong-hua,LIU Shao-jun,XIE Ya.Obstacle Performance of Cobalt-enriching Crust Wheeled Mining Vehicle[J].Journal of Central South University of Technology,2006,13(2):180-183.

[11]杨国来,周文会,刘 肥.基于FLUENT的高压水射流喷嘴的流场仿真[J].兰州理工大学学报,2008,34(2):49-52.

[12]王乐勤,林思达,田艳丽.基于CFD的大流量喷嘴喷射性能研究[J].流体机械,2008,36(11):17-22.

[13]蒋或澄,宁原林,胡寿根.淹没水射流锥形喷嘴的计算分析与试验比较[J].上海理工大学学报,1999,21(4):345-350.

[14]邱长军.钴结壳和基岩的特性与模拟研究[D].长沙:中南大学,2002.