Solidworks+Mastercam实现复杂曲面回转体零件的建模与数控加工

2011-07-07刘伟洪刘海波

刘伟洪,刘海波

(山东理工大学 精密模具省重点实验室,淄博 255049)

0 引言

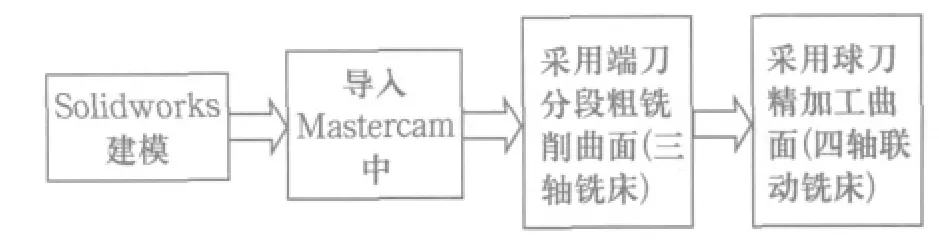

工程中有很多零件是由复杂曲面构成的回转体,如电厂、核反应堆和石油化工等工业生产中的稳压器喷雾管、余热排出管、安全注射管等容器接管[1],这类零件嘴部几何形状不连续,过渡段回转曲面形状扭曲,造型复杂,不易加工。本文将以安全注射管接嘴的建模和数控加工为例,从生产实际出发,利用具有强大建模功能、易学易用和技术创新三大特点的Solidworks软件和具有优良的性价比、灵活的操作方式、稳定的运行效果、易学易用的操作方法等特点,以其强大的加工功能闻名于世,是目前我国加工领域应用最多的软件之一的Mastercam软件[2]详细叙述复杂曲面回转体零件的建模与数控铣削。本文采用的数控铣削加工工艺异于常规,摒弃了回转体零件必须在四轴及四轴以上的数控铣床或加工中心上加工的做法而选取在粗加工阶段在三轴铣床上逐段铣削的加工方案,提高了加工效率,为完成此类零件的数控加工提供了一种方法和依据。图1为本文实现复杂曲面回转体零件的建模与数控加工的流程图。

1 复杂曲面回转体零件的建模

1.1 草图的建立

图1 复杂曲面回转体零件的建模与数控加工流程图

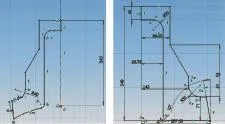

构建合理的草图对于模型的整体设计非常重要。根据一般零部件的构造规则,可以发现有些零件在某个方向上的截面是保持固定不变的。这种平面属性就是建立草图的基本出发点。Solidworks中特征都是基于草图而建立的[3]。如图2为某核电厂开发的容器接管嘴部分视图,分析图示可知,此零件总体结构是规则对称的回转体特征,但是分布在垂直方向上的两个截面是有尺寸和形状差异的。根据这一特点,本文决定在Solidworks内选取两个基准面分别建立两个截面草图,如图3所示。绘图时必须注意:1)保证两个草图各自依附的绘制平面是垂直的;2)体现草图基本形状和尺寸间的差异;3)进行尺寸约束和形状约束,从而保证草图的完全定义,以便后续能够有力的控制草图,完成精确的机械设计。

1.2 转换实体引用

在Solidworks中有一个很实用的草图编辑工具——转换实体引用,功能是通过将边线、环、面、曲线、外部草图轮廓线、一组边线或一组草图曲线投影到草图基准面上,可以在草图上生成一个或多个草图实体[3]。简单解释就是可以将先前完成的草图完整“COPY”到现有的草图中。本文将有效地利用这一工具实现图3的复制,从而建立与之相对称的基准中的草图。具体操作步骤为:在打开的草图中,选中需要复制的轮廓线,选择【工具】→【草图绘制工具】→【转换实体引用】命令。图4为操作后的效果图。

图2 容器接管嘴部分视图

图3 两个截面草图

图4 使用“转换实体引用”命令后完成的草图

1.3 采用放样特征完成复杂曲面回转体零件建立

放样是一般曲面造型时最主要的方法之一,其应用非常灵活,造型漂亮。放样特征的要素主要有轮廓、起始/结束约束、引导线、中心线参数。根据放样需要的条件和本零件的形状尺寸要求,本文建立的引导线应该是与四个草图垂直的底面整园,然后选用放样命令完成模型的建立。本文放样特征操作的关键步骤是必须选取选项中的“闭合放样”,这样才能保证模型的闭合。图5(a)和图5(b)分别为未选择“闭合放样”和选择“闭合放样”的比较图。

图5 完成模型比较图

2 复杂曲面回转体零件的数控铣削

近年来,复杂曲面零件的加工技术由于多轴联动数控加工中心的应用得到了突破。国外多轴数控切削技术发展很快,在我国也已经取得了长足的进展[4]。对于曲面的加工似乎水到渠成,但实际生产现状却困难得多。

例如,按照常规,复杂曲面回转体零件的加工是必须且只能在四轴及四轴以上的数控铣床或加工中心上加工才能考虑完成,而且因为零件是空间自由曲面,所选刀具也仅能限于球刀。本文开始也是采用此种方法进行试制。试制后发现结果不容乐观。复杂曲面的加工虽然是按照零件设计中所描述的结构特征及结构尺寸进行的,但由于加工过程中复杂曲面的特征表面的形成过程非常复杂,往往会出现大量的空刀现象。即进行粗加工阶段时,由于零件形状不规则,尺寸变化大,加工接触面较少,加工初期大量时间用于定位,有时甚至旋转一周只是进行了点的加工。无论采取何种加工走刀轨迹方式,都避免不了空刀时间太多的问题,导致的最终结果就是耗时太长,效率过低。仅粗加工就约需几十个小时,不能保证任务按期完成。

生产效率过低,多轴联动数控加工中心价格昂贵,能够适应产品结构形状、加工精度、加工效率和耐用度等要求的复杂曲面加工刀具的选择等等问题对我国的加工企业尤其是中小企业来说实在是不能承受之重。仅仅生产设备一项就制约着企业的发展。当前中小企业设备以三轴数控铣床居多,4轴及以上机床不占多数,加工零件完全采用多轴机床进行铣削,不具备现实条件。经过分析研究,本文决定大胆改变传统加工方法,即在粗加工阶段放弃4轴联动加工,采用固定装夹零件、端刀代替球刀只进行X、Y、Z三轴进行铣削、精加工阶段再采用四轴回转加工的加工方案。实践结果发现效果显著,效率大大提高。下文将做详细介绍。

2.1 Mastercam导入Solidworks建立的CAD模型

Mastercam软件具有非常强大的文件转换功能[2]。本文决定充分利用Mastercam强大的加工优势,结合Solidworks建立的零件模型实现零件的数控编程。

将Solidworks建立的CAD模型保存时选择IGES格式,以英文名称命名,如:jiezui. IGE,存放在英文名称的文件夹中(文件夹名称和路径用户可自定义);

运行Mastercam软件,选择【File】/【Open】,弹出对话框,在文件类型选项中选择IGES格式即可找到jiezui. IGE模型文件,单击对话框中的打开按钮,文件即可导入[5]。

2.2 Mastercam实现粗加工阶段程序编制

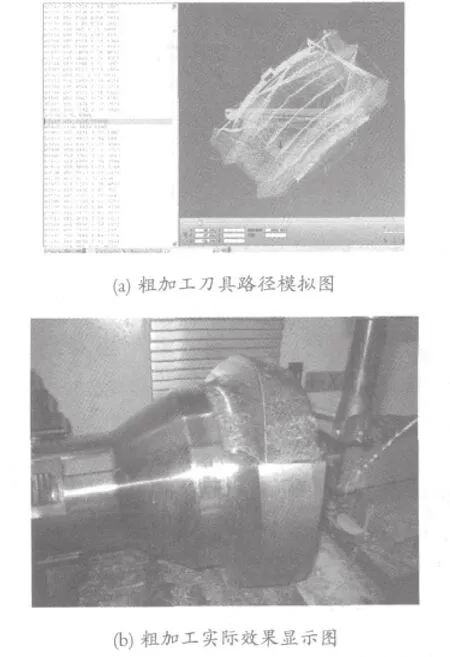

本文加工时将零件分为两部分进行逐段铣削。即先加工轮廓的1/2(180度的轮廓面),此段加工完成后再利用分度头的分度功能反转零件加工剩余部分。逐段铣削的方法只应用于粗加工阶段(若有必要,半精加工阶段也可采取此种方法)。铣削曲面时,环切法是常用方法之一,环绕式的加工方式是以绕着轮廓的方式清除素材,并逐渐加大轮廓,直到无法放大为止,生成的刀路轨迹在同一区域内不抬刀,如此可减少提刀,提升铣削效率,是粗加工或半精加工时比较好的选择[6]。根据接嘴类零件加工部位的扭曲形状,本文决定选用环切法的走刀路线作为编程路线。编程时选取相应的部位编程即可。另外,这种铣削方式可以用端刀代替球刀进行生产,因为在实际生产中,仅以球刀作为加工空间自由曲面的工具已远远不能满足切削加工的需要,尤其在粗加工大量去除材料的过程当中,球刀与端刀相比,加工效率要低很多[7]。如图6(a)所示为部分粗加工环绕式的走刀路线模拟图,图6(b)为粗加工阶段实际效果显示。

图6 走刀路径模拟和实际加工效果图

将零件化整为零进行逐段铣削的优点在于:1)因为工件是固定而不是旋转的,可以稍微加大切削量和提高加工速度;2)此加工工艺将零件不规则部位化零为整,每次加工区域变形不大,从而减少了定位时间,避免了多余空刀,缩短了生产周期;3)这种粗加工方法完全可以在三轴机床上进行,避免必须使用四轴机床才能完成此类零件加工的局限,因而以三轴铣床为主的中小型企业完全可以参与此类零件的加工;4)在铣削过程中用端刀代替球刀进行生产,提高了加工效率。通过实践检验,改变后的粗加工生产时间只占原生产周期的四分之一。

2.3 Mastercam软件实现精加工阶段程序编制

零件完成粗加工和半精加工后,再将零件装夹在四轴机床或加工中心上进行精加工。精加工切削余量小,进给速度快,走刀路线连续不用反复定位。最大限度的发挥了多轴机床的优势。图7为四轴机床进行精加工时的实际效果显示图。

图7 精加工走刀模拟和实际效果图

3 结束语

随着高新技术的发展,复杂曲面的应用越来越广泛,复杂曲面的发展和实现,又取决于复杂曲面的设计技术和制造技术。本文结合一个复杂曲面构成的回转体零件的具体生产加工过程,运用中端CAD软件Solidworks+Mastercam实现复杂曲面回转体零件的建模与数控铣削,提出了一种在三轴铣床上进行逐段铣削的加工方法,提高了生产效率,缩短了生产周期,并为设备和资金不占优势的中小企业能够完成大型复杂曲面零件的数控加工提供了方法和依据。

[1] 蒋雪亮. 压力容器接管区缺陷评定方法研究及缺陷评定软件开发[D]. 2003, 石油大学(华东).

[2] 瑞杰, 黄一鸣. 最新Mastercam模具设计教程[M]. 北京:中国石化出版社, 2000.

[3] 吴明友. 数控加工自动编程-Solidworks+Mastercam详解[M]. 北京: 清华大学出版社, 2008: 53.

[4] 周志雄, 周秦源, 任莹晖. 复杂曲面加工技术的研究现状与发展趋势[J]. 机械工程学报, 2010, 46(17):105-113.

[5] 刘伟洪, 刘海波. Mastercam导入其他CAD模型数控加工的策略和应用[J]. 制造业自动化, 2011, 33(5):34-36.

[6] 张超英, 罗学科.数控机床加工工艺编程及操作实训[M].北京: 高等教育出版社, 2003:13.

[7] Vickers G W, Quan K W.Ball—mills versus end-mills for curved surface machining[J]. Journal of Engineering for Industry(Transactions of the ASME), 1989, 111(1):22-26.