复杂曲面叶片的数控加工技术探讨

2011-07-07刘国群刘祖其卢丽琴

刘国群,刘祖其,卢丽琴

(1.浙江万向系统有限公司,杭州 311202;2.四川托普信息技术职业学院,成都 611743)

0 引言

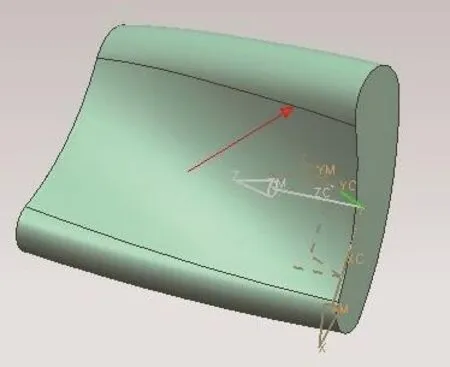

2010年4月23至25日,由四川省教育厅主办,四川航天职业技术学院承办的2010年四川省职业院校学生《复杂部件造型、多轴联动编程与加工》全国数控大赛预选赛。这次大赛由4个零件装配而成,4个零件精度要求都高,零件1(如图1所示)为车、铣复合件零件,件2、件3为车削零件,件4为铣削零件。4个零件加工部位包括环槽、封闭凹槽、凸起、圆角、锥度、光孔、切槽、内外螺纹及螺旋叶片等,尺寸精度和叶片加工已成为本次大赛的关键技术。考虑到篇幅内容太多,本文只对包含有叶片的零件图件1进行了分析和研究。如图1所示。笔者是这次省级选拔赛指导教师,成功解决了叶片数控大赛中的有关技术问题。现将这次大赛叶片数控加工介绍如下。

1 叶片的数控加工及关键技术

1.1 零件图的分析

认真分析零件图。了解零件的几何尺寸、尺寸精度、形位公差、表面粗糙度等技术要求,了解零件的材料、毛坯种类、加工性能等。

1.2 叶片的数控加工方法

叶片加工的复杂性在于其叶身部分由复杂曲面组成。多年来,工业发达国家曾经先后研究出叶片的多种加工方法,如铸造成形后修光法、石蜡精密铸造法、电火花加工法、三坐标仿形加工等,这些制造方法不仅效率低,而且质量也差。如果采用四轴数控加工中心铣削叶片,具有加工工装少、效率高、精度高、质量好等优点。

图1 零件图件1

1)叶片的数控加工工艺分析

零件图件1完成车削加工后,应进行叶片加工。选四轴联动加工中心(华中数控系统)铣叶片,四轴联动的数控加工中心,可以加工出高质量的复杂曲面。装有一个分度精密的旋转工作台,进行自由分度。将零件装在旋转工作台上,用夹具将叶片樟头固定在机床的旋转工作台上,另一端使用顶尖顶住叶尖尾部的工艺卡头,这样叶片就能随机床的工作台作旋转运动,其旋转轴通常为机床的a轴。只需一次装夹,就可以完成叶根的全部加工任务,足以保证叶片的各个部分的精度达到设计要求。

在加工中,刀具沿机床的3个平移坐标方向作进给运动,形成刀具相对叶身的连续环绕运动轨迹。每换一把刀具都要对刀,每把刀具的长度必须很精确。加工路线分粗铣、半精铣、精铣三次切削。根据叶片的加工要求选用3把铣刀。01号刀:粗加工,选环形铣刀(ф12高速钢 );02号刀:半精加工,选球形铣刀 (ф8高速钢 ): 03号刀:精加工,选球形铣刀(ф6高速钢)。全部采用冷却液降低铣削温度,粗加工余量留0.5 mm ,精车余量留0.2mm。

2)叶片数控加工的关键技术

叶片加工一直是数控加工领域具有挑战性的课题,其需要解决的问题复杂繁多,如叶片建模、叶片的加工方式选择、叶片的过切、清根处理等。

1.2.1 叶片建模

叶片建模是数控加工的前提条件,根据叶片的设计数据或实物测量数据,应用CAD/CAM软件功能方便直观,可以直接在点、线、曲面、实体上产生刀轨,生成叶片的三维几何模型。

1)构建截面线

按设计给定数据绘制出各个平面上的截面线,叶片是由五个截面相同的曲线组成,在建模时,先作出一个截面,叶盆和叶背上的型线均为自由曲线,进排气边缘为一段圆弧。

图2 叶片截面线

图3 叶片平滑效果图

将各曲线光滑过渡,并保证各段曲线的连续。然后根据给定的扭转角将各个平面上的曲线通过命令进行旋转,得到一组空间曲线,如图2所示。在建模时要考虑到后面的加工,因此在建模的时候将叶片的第一个截面沿顺时针方向旋转了20°。在后面加工的时候可以大大节约时间,省去了不少不必要的刀路。

2)构建曲面

在叶片截面完成后,将所得到的截面线通过创建、曲面等操作,可以得到叶片的叶身型面,用UG里面的曲面组的方式将截面连接起来,就可得到平滑后的效果图,如图3所示。从这个图可以看出。叶片的背部形状较规则,呈现出类似于圆柱面,较容易加工。

1.2.2 叶片刀具轨迹的计算

刀具轨迹生成是自由曲面数控加工的核心部分,在自由曲面的多坐标数控加工中,刀具轨迹的优劣直接影响其加工精度和加工效率。

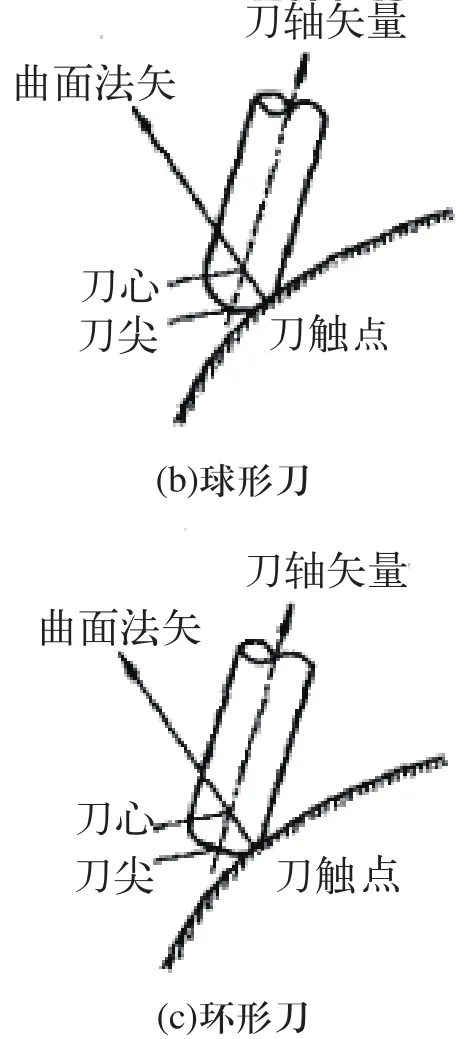

1)刀具切触点的确定

刀具切触点,是指刀具在加工过程中与被加工零件的理论接触点。从几何关系上考虑,刀具与加工面的接触关系为点接触。如图4所示。

图4 不同刀具的切触点

2)球形刀加工原理

采用球形刀端铣加工自由曲面,球形刀球面具有法矢自适应性,如图5所示,球形刀刀心约束在加工曲面的等距面上,刀轴矢量则可以根据曲面形状和约束面(包括导动面和检查面)的形状和位置而改变,不论刀具路径如何规划,只要刀具半径小于被加工曲面的凹主曲率半径,则不会发生局部曲率干涉,均能铣削出所要求的曲面形状。

图5 球形刀与加工表面的关系图

图6 走刀步长与残留高度的关系

3)球形刀刀位计算如下

rco=rp+Rn

式中:rco:刀心的矢径;

Rp:乍加工表面上切触点p的矢径;

R:刀具半径;

n:加工表面在p点处的单位法矢量;

可将上式写成分量的形式;

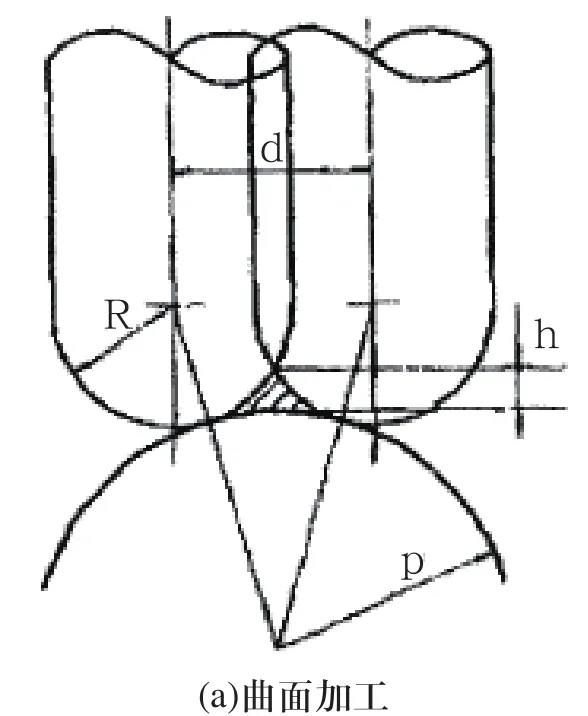

4)走刀行距的计算

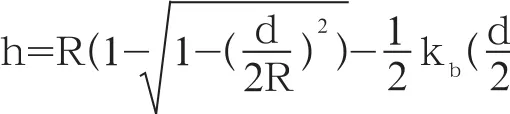

走刀行距是指相邻两行刀具轨迹之间的最短线间距,用以确定刀具轨迹的疏密程度,其大小是影响曲面加工精度和效率的重要因素。因此,为了既满足加工精度和表面粗糙度的要求,又要有较高的生产效率,必须合理确定走刀行距。通常,用球形刀加工曲面时,刀痕在切削行间构成了残留高度h,由图6 (a)所示的几何关系可以看出,残留高度h与切削行宽度d之间的关系为:

若允许的最大残留高度为εh,经推导可得切削行宽度:

式中R为刀具半径;kb为加工表面沿切削行进给方向的法曲率,p=1/kb。

1.2.3 叶片的刀轴矢量计算与干涉分析

1)四坐标数控加工刀轴矢量的计算

四坐标加工的特点是刀具可以同时具有X,Y,Z三个方向和绕工件的转动进给。转动围绕a加工轴,在采用球形刀加工时,球形刀端点与加工表面切触时切削速度为零,切削性能较差,为了保持切削速度的相对稳定和加工质量,通常将刀轴置于叶片表面法矢和进给方向切向矢量所在的平面之内,此表面即球形刀端铣加工的摆刀平面。

2)干涉分析

数控机床加工叶片时由于刀具轨迹路线,刀具选择等原因可能产生与工件的干涉,严重影响加工质量。在四坐标数控加工叶片曲面的加工过程,刀轴矢量常用的干涉修正方法有三种碰撞干涉类型:

(1)刀具与相邻叶片之间的干涉:解决干涉方法最具代表性的将曲面离散化,采用截面法进行干涉检验,以刀触点和刀具轴线构成截平面,根据截线与截线的位置关系进行干涉检验。当干涉发生时需对干涉刀位进行修正。修正的原则是保持切触点不变,在可行域内搜索新的刀具矢量使用迭代法试刀具曲线与叶轮曲面的法矢重合。

(2)刀具与自身叶片之间的干涉:根据曲面法矢调整刀轴以减小待加工面过切的方法。根据曲面特征调整刀具加工轨迹并旋转刀矢。对加工路线进行整体考虑以调整刀具。使用过小的刀具会使加工循环次数增多,降低效率。可在初期加工时使用较大半径的刀具,在最终加工过程中使用较小半径的球头铣刀。本文采用最小距离追踪的方法和自由曲面投影的方法对刀轴矢量进行干涉检验与修正。

(3)刀具与被加工区域相邻区域之间的干涉:采用四坐标铣床加工叶轮时,刀具与被加工区域相邻区域之间的干涉。多出现于叶轮表面曲率半径小于刀具半径,故在干涉分析时需要对曲面进行整体分析,确定最小曲率半径,设定最大刀具半径。按照等距面设计出的刀具轨迹不易产生该情况的干涉。

处理好以上三种碰撞干涉类型,就只需解决刀杆的碰撞干涉问题了。

1.2.4 叶片的加工方式设定

叶片的加工分三大步:把叶片摆放在旋转工作台上,并与机床主轴成90°的位置装夹固定好。首先,加工两个叶片的中间部分型线;然后将旋转工作台旋转为正向设置的角度,加工叶片右边的侧面;最后再转动工作台为反向设置的角度,加工叶片的左面侧面部分。加工时,每换一把刀具都要进行如此的步骤。

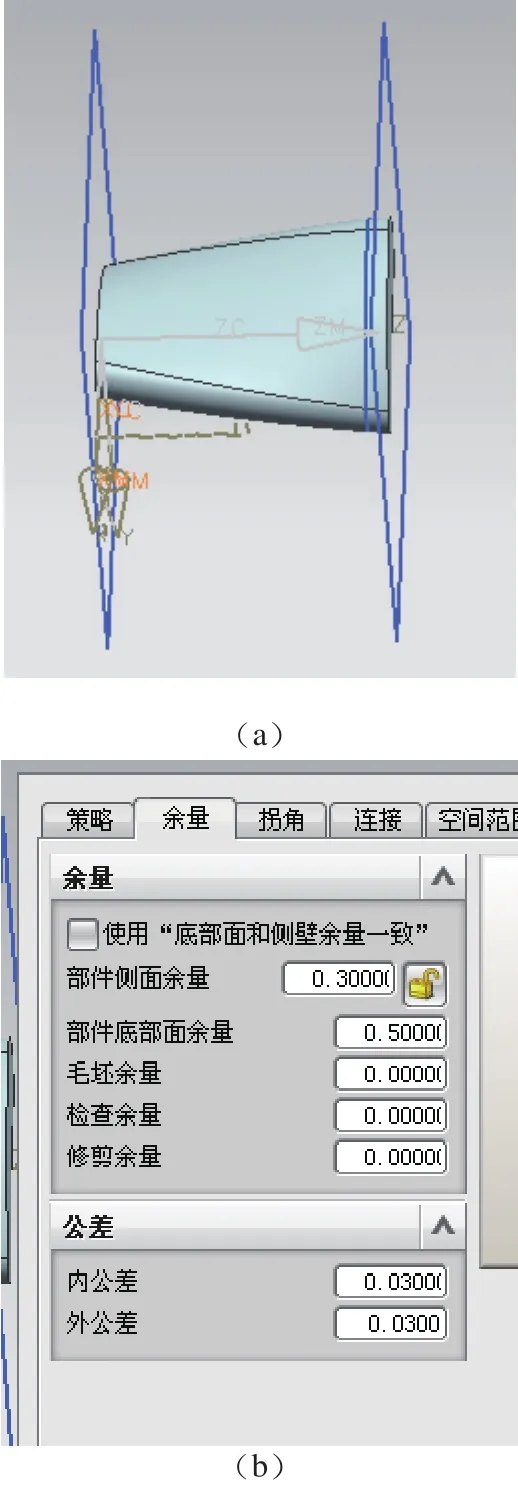

叶片通常是自由曲面,需要进行粗加工、半精加工和精加工。为了提高加工效率,叶片粗加工后,要注意两个问题,一面是轴部,一面有顶针,铣刀都不能接触,因此要设定两个干涉面,如图7所示,侧面余量为0.3mm,底部面余量为0.5mm。

叶片粗加工后,叶片的余量较小,半精加工是球头刀,因此只需要在轴部设定干涉面,球刀不会碰到顶尖。

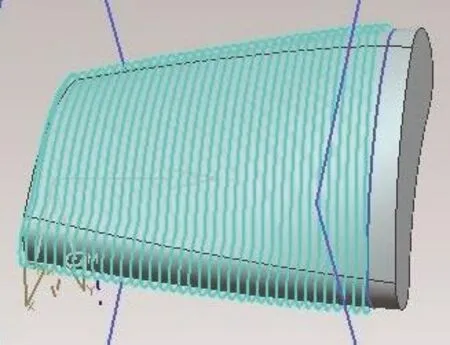

叶片半精加工铣削过程:叶片中间轮廓→叶片右边轮廓→叶片左边轮廓→叶片中间端面半圆弧→叶片端面右边半圆弧→叶片端面左边半圆弧→叶片端面角度平面→叶片端面定位槽。叶片半精加工后的效果图如图8所示。

图7 干涉面余量设置图

图8 叶片半精加工效果图

1.2.5 叶片的清根处理

在四轴加工中,解决叶片的过切和清根方法如下:

1)采用螺旋式走刀方式,如果在轨迹拐角处增加圆弧走刀轨迹,就可以使刀具轨迹光滑平稳,螺旋式走刀方式的特点是切削轨迹是一段整体光顺的轨迹,不分切削行,只有一次进刀和退刀轨迹,无横向进刀。螺旋铣的优点是在加工叶身的过程中,刀具运动轨迹可保持连续,回绕叶片的加工方法。通道螺旋加工方法很好的利用了边界交线,可避免刀具与边界的过切,能很好的完成了叶片叶身部分的加工,在叶根处还可以完成清根加工。

2)刀具的主偏角越大铣削出来的曲面越光滑,流畅。但由于在大圆弧与小圆弧交替的地方铣刀摆动弧度较大,主偏角过大就会导致在圆弧连接处产生过切或划伤曲面的表面,影响外观,如图3所示 叶片效果图所选刀具的主偏角为30°。

3)在两个圆角处,由于距离相对较短,刀具摆弧较大,容易过切。尤其是太薄的叶片,必须考虑过切、变形和刀具等因素。

1.2.6 叶片的精加工

图9 精加工的刀轨图

图10 叶片清根刀轨图

图11 叶片精工结束图

精加工选择ф6的球形刀。叶片半精加工留余量为0.2mm,余量较小,因此在这个阶段的精加工主要是保证叶片的外观质量,通过干涉控制,表面粗糙度,步距,还有就是在精加工过程中,铣削叶根的过渡面时,确保叶片两端的凸台不受损伤应选球头刀,只需要在轴部设定干涉面,球刀不会碰到顶尖。下刀时要考虑刀具的受力情况,下刀速度要严格控制。这样才能保证叶片不会被下刀速度过快,由于惯性将叶片顶弯或过切。

精加工铣削过程:叶片中间轮廓→叶片右边轮廓→叶片左边轮廓→→叶片中间端面半圆弧→叶片端面右边半圆弧→叶片端面左边半圆弧→叶片端面角度平面→叶片端面定位槽。精加工的刀轨图如图9所示,叶片清根刀轨图如图10所示,图11 为叶片精工结束图。

叶片的数控加工:经过对铝棒毛坯,球形刀等加工要素的准备后,在四川航天职业技术学院机械实训厂,四坐标数控加工中心大赛现场上完成的。

1.3 编制铣削加工程序(叶片精加工程序部分)

叶片铣削加工有4段程序:A面粗程序(589条)、B面粗程序(661条)、半精加工程序(1201条)、精加工程序(1093条)。由于程序有3000多条,这里只提供极少部分精加工程序。

叶片精加工程序(少部分)

%9999

N0010 G54

N0020 G40 G49 G80

N0030 G17 G21 G90

N0040 T03 M06

N0050 G94 G0 G90 X.618 Y-2.068 A344.925 S2500 M03

.

N9990 X32.365 Y-12.473 Z-8.137 A209.616

N0010 X32.37 Y-12.366 Z-8.142 A209.77

.

N0900 G0 X35.683 Z11.15

N0910 Y7.516

N0920 Z16.663

N0930 Y-3.142

N0940 M30

2 结束语

在2010年四川省职业院校学生技能数控大赛《复杂部件造型、多轴联动编程与加工》项目大赛中,通过校企人才资源合作,成功解决了叶片加工中刀具的干涉、过切和清根等关键性的技术问题。得到省评委会专家组的好评,荣获四川省省级二等奖励。针对叶片的数控加工技术首次引入高职教学中,所以本文较详细地介绍了叶片的数控加工工艺、加工方法和数控加工中刀具的干涉、过切和清根等关键性的技术问题。可供叶片数控加工人员、高职学生、初学者及教师教学参考。

[1] 四川省教育厅《复杂部件造型、多轴联动编程与加工》竞赛说明书[Z],2010.4.

[2] 蔡永林,等.叶轮数控加工中的干涉检查[J].中国机械工程,2007,10.

[3] 周正浩.轴流叶片四坐标数控加工研究[D].北京交通大学,2008.