基于单片机的异步电机节能控制系统设计

2011-07-03刘芬徐务农

刘芬 徐务农

(1. 海军蚌埠士官学校二系,安徽 蚌埠 233012;2. 海军902厂,上海 200083)

1 引言

异步电动机是量大、面广的耗能设备,约占工业耗电量的80%。一般系列的异步电机都是根据满载或四分之三负载的效率值来设计的。而在实际使用中,电机却经常是在中载、轻载,甚至是在空载状态下运行,导致电动机的功率因数和效率不高,电能浪费现象十分严重。如果适当降低电压,可使励磁无功电流成比例下降,从而降低铁耗和从电网吸收的无功功率,提高电动机的运行效率,达到节能的目的。

2 电动机降压节能基本原理

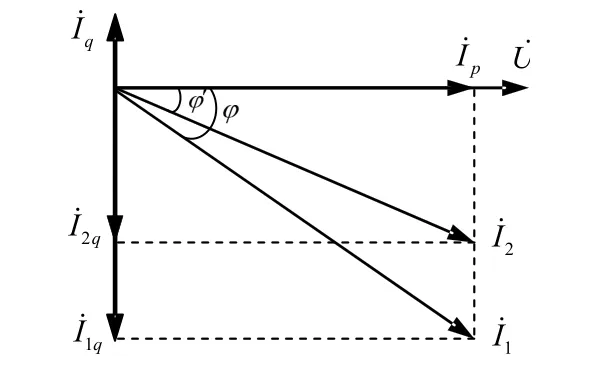

异步电动机电流向量图如图1所示。在额定电压时,定子电流为其中电流的无功分量为有功分量为功率因数角为φ;在电压降低后,气隙主磁通下降,电机定子电流的无功分量下降到并且电流无功分量的值随端子电压的下降而下降。同时由于电机负载不变,电流有功分量也将基本不变,两者的作用使得电机的定子电流随电压的下降而下降。

图1 电流向量图

3 节能控制系统的组成

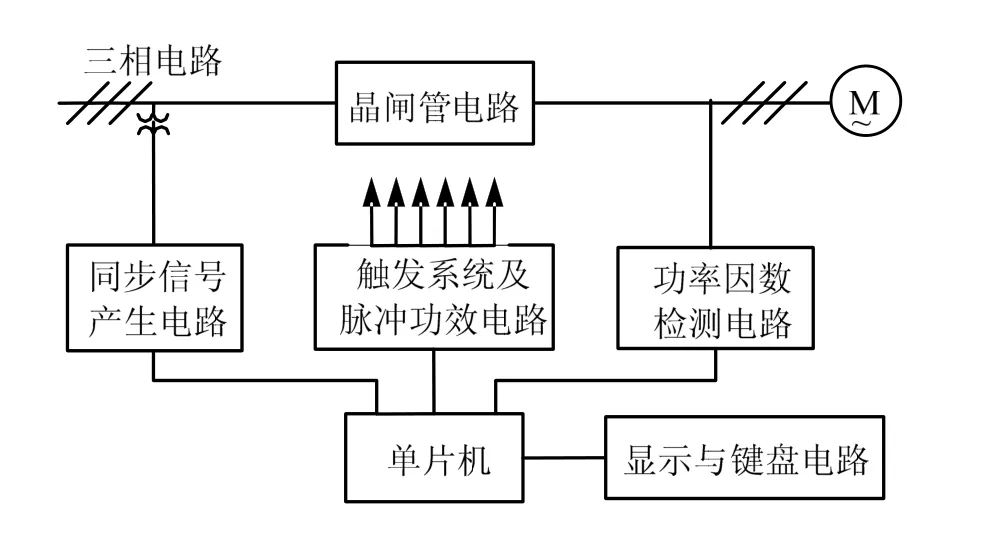

图2 单片机调压控制系统框图

电机运行过程中,可从电流或功率因数的变化获知负载的变化情况,故可以将功率因数作为反馈量来进行控制。本文采用的控制系统是利用电动机负载变化,电流滞后电压的角度(功率因数角)发生变化的原理而设计的。晶闸管降压节能控制系统原理框图如图2所示,通过检测定子电压与电流的相位差角,经转换器变为数字量,该采样值经单片机处理后,产生相应的控制脉冲,使之根据电动机负载的大小自动调整可控硅的控制角,从而调整电动机的端电压,使之与负载理想匹配,达到低损耗,高效率节能之目的。

4 硬件电路设计

硬件电路主要由晶闸管及移相触发电路、信号检测板和单片机控制板三部分组成。

4.1 晶闸管及移相触发电路

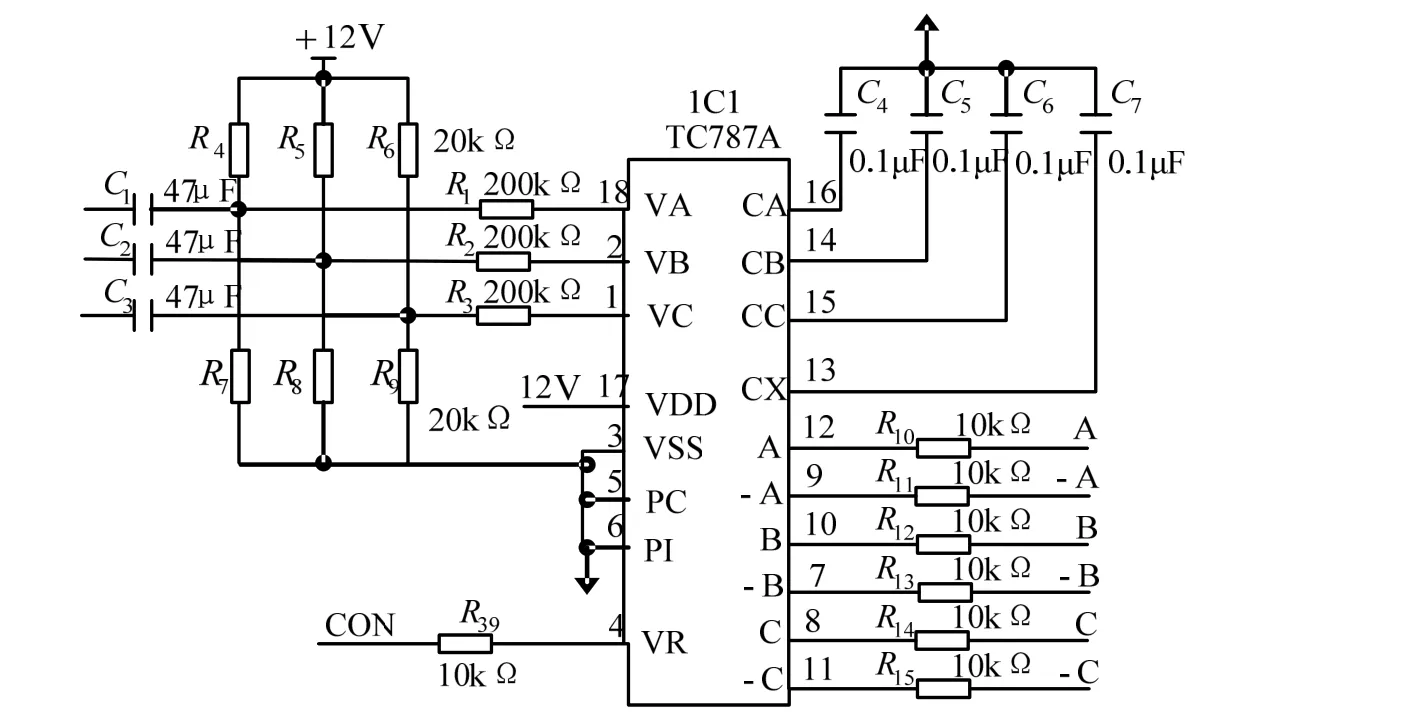

晶闸管及移相触发电路主要接收控制板的控制信号,实施交流电压的调节。采用专用集成触发芯片TC787,其基本连接如图3所示。

从同步变压器来的三相过零信号经耦合电容Cl、C2、C3到 6V的直流信号上送入 18、2和 1脚。TC787对其进行过零检测,经积分电容C4、C5、C6形成以过零点为起点的三角波,与由 VR引入的触发控制信号比较,再经C7调制成触发脉冲,由12、9、10、7、8、11脚输出,由脉冲变压器驱动晶闸管。

图3 晶闸管及TC878芯片的连接

4.2 信号检测板

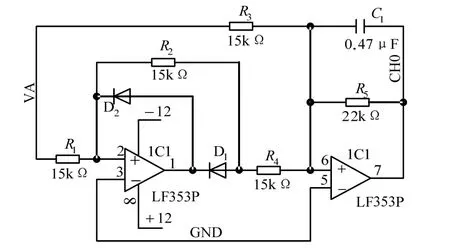

信号检测板主要接收传感器的信号并进行处理,得到标准电压和电流的有效值及功率因数角送控制板。标准电压和电流的有效值转换电路如图4所示。

此电路在绝对值电路基础上,增加了滤波电容Cl,将交流信号的绝对值变为平均值。合理设计R5的阻值,将平均值变为有效值。

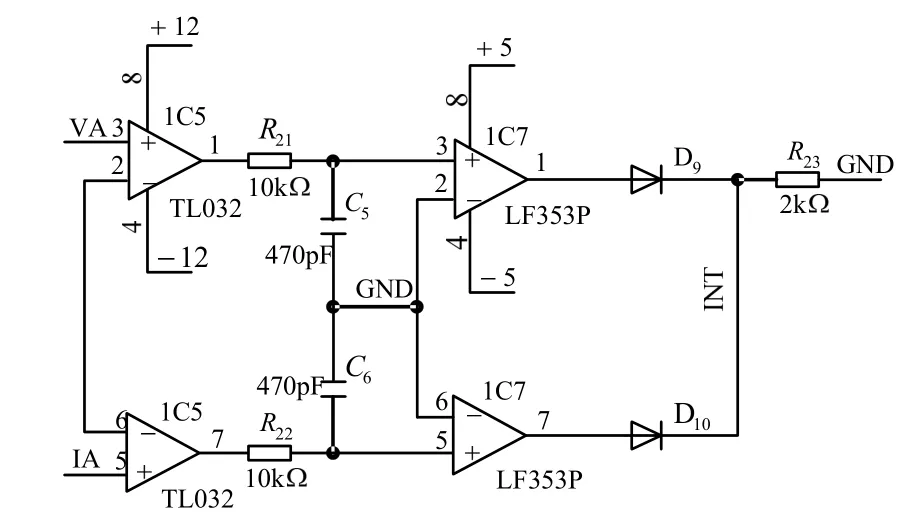

功率因数角检测电路如图5所示。

电压信号VA和电流信号IA经与微电平信号REF比较,取得电压和电流信号的正半周;经RC滤波后由信号“或”电路,形成含有功率因数角的信号,由单片机去除其中的电压半周期,即得功率因数角。

4.3 单片机控制板部分

此部分电路主要是接收信号检测板的信号,通过运算发出控制信号到移相触发电路,实施最佳功率因数控制,同时控制板还通过键盘显示面板对控制器参数进行修改,并显示控制器运行状态。部分基本电路如图6所示。

TLC5615是10位串行D/A,将控制量变为模拟电压信号,去控制晶闸管交流调压;TLC0834是4路8位A/D转换器,采用1路电压和3路电流信号;X25045是含WDT和EEPROM的多功能电路,负责单片机系统的安全监测和重要参数的保护;SN75176是RS485接口,实现联网监控。

图4 有效值转换部分基本电路

图5 相位检测部分基本电路

5 软件设计

本软件采用KEIL C51语言编程,程序主要由键盘与显示监控部分、串行接口芯片驱动部分和信号采集与实时控制部分组成。

串行接口芯片驱动部分,主要是根据芯片的时序图,以单片机的 I/O口模拟串行口,以实现对串行芯片的读写操作。由于本设计单片机 I/O较多,各个芯片采用单独的 I/O信号。信号采集与实时控制部分,以实时时钟为基准,采集电压和电流信号对系统的安全进行监视。采集功率因数信号与最优值比较,以PI控制算法进行运算,适时发出控制指令,对电动机进行调压,使其运行于高效率状态。

图6 单片机控制板部分基本电路

6 实验结果及结论

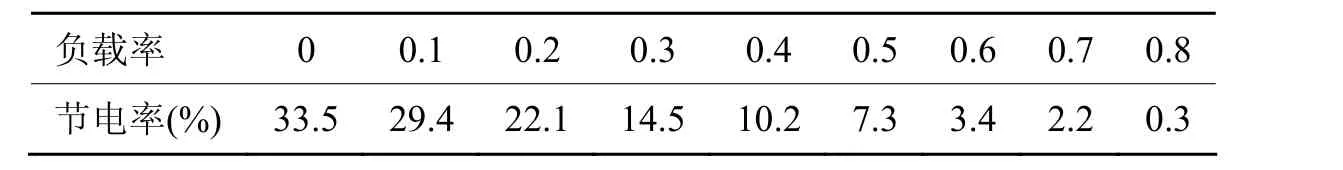

利用设计的节能控制系统,对实验室的 5.5 kW的异步电机进行了节能实验,表1为不同负载率下的节电率实验。

由数据可以看出,电机在不同负载率下运行,通过节能控制系统使电压降低,从而提高功率因数。降压对异步电机轻载时的节能效果最好,可实现异步电动机较好的节能经济运行,是异步电动机节能运行的新思路,这对于节约能源、提高经济效益具有重要的实际意义。但当负载率大于60%以后,节能效果已经不明显,因此,利用降低电机端电压的方法进行节能的范围是有限的。

表1 不同负载下的节电率

[1]常进, 张曾科. 感应电机恒功率因数控制的研究[J].中国电机工程学报, 2002, 22(11): 70~74.

[2]王晓明. 电动机的单片机控制[M]. 北京: 北京航空航天大学出版社, 2002.

[3]董爱华, 李金丽等.一种基于单片机电压采样的功率因数在线检测[J]. 微计算机信息, 2010, 6: 98-99.