基于变频调速和PLC的风机控制系统研究

2011-07-03朱秀斌

朱秀斌

(淄博职业学院,淄博 255314)

0 引言

当今社会,风机设备被广泛的应用于钢铁生产企业中,传统风机的转速不能根据实际生产所需风量变化,而是以设定的速度运行的,这就使得很多能量被浪费了。而随着经济的发展,节能环保已经成为越来越被关注的问题,同时也是社会进步的基本要求。因此,必须改变传统的风机控制方法。风机变频调速是解决这个问题的一个行之有效的办法,它是根据实际生产情况来调节风机转速的,近年来这种方法在风机设计和改造中也得到了广泛的应用[1]。

1 风机的节能机理

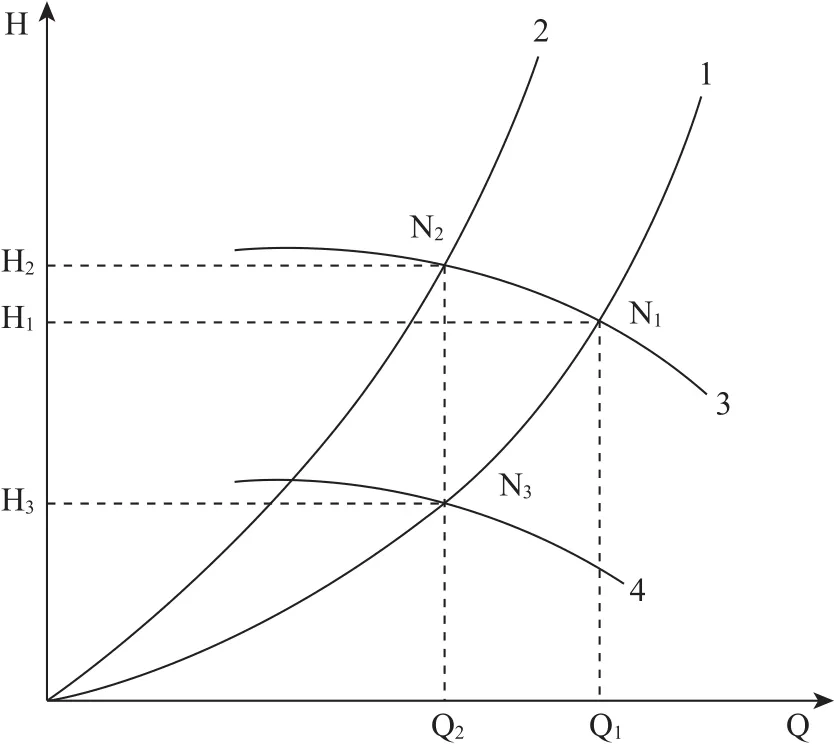

众所周知,风机的工作点是由风机的工作特性曲线和管网的特性曲线共同决定的,设此除尘用风机原工作点在2 N 点,如需减小流量,可采用阀门控制和变频调速控制两种方案来实现。现以除尘改造工程用风机为例,根据管网特性曲线来分析风机的实际工作点,如图1 所示。

用阀门控制减小流量时要关小阀门,此时,管网阻力增大,管网特性曲线从1到2,风压从H1上升到H2,流量从Q1减小到Q2,风机的工作点从N1点移到N2点。

用变频调速控制时,则可以改变风机的转速,而机械阀门开度不变,管网特性曲线也不变。风机的工作特性取决于转速,如果把转速降低,风机特性曲线将从3到4,风机工作工作点将从N1点转移到N3点,风压从H1下降到H3,流量从Q1也下降到Q2。

图1 风机变频调速节能原理图

以上两种调节方式均可把流量从Q1调至Q2,但却得到两个不同的工作点N2和N3,对应着两个不同的工作压力H2和H3,其压差值为(H2-H3),这对用户来讲是多余的压力。

也就是说,用阀门控制时有△P的功率被白白浪费掉了,而用变频调速控制时,根据风机风量、风压及功率的比例关系,改变风机的转速n,可使风机的流量Q、风压H和功率P都随之相应的改变,其关系式为:

式中n1、Q1、H1、P1分别是条件改变后的风机的转速、风量、风压、功率。由以上关系可以看出,改变风机的转速,就可以改变风机对应的风量、风压及所耗功率,以满足除尘风量系统的要求。由式(3)可知,风机消耗的功率是按照三次方的关系下降的,因此节能效果非常显著。而且由于风机的效率随转速变化不是很大,因此,当转速变化的范围在20%左右时,可以不考虑效率的变化。因此,采用变频调速法能够很好的实现节能的目的[2~4]。

2 控制系统变频调速的实现

钢铁生产除尘风机的变频控制系统涉及的软硬件组成及其控制方式包括PLC 控制、电气控制、变频器、风机、管道及各种传感器等,如图2所示。

图 2 变频控制系统示意图

变频调速控制系统采用负压反馈变送器、可编程序控制(PLC)、变频调速器、风机、电机、变频设定、风量控制、数据显示和流量积算仪等组成,除此之外还包括上位控制系统HMI。

当变频器带动电机、风机起动后,通过所建立的特征模型的控制器及其通过WINCC来读PLC中除尘器入口处管网压力信号,通过编制相应的PLC程序,PLC把读过来的信号通过程序本身进行相应的比较和运算,由上位系统HMI按照智能PID 控制器的控制原理给PLC输出一个电信号,由PLC来进行A/D转换,输出一个电信号(模拟量和数字量)来进行变频器的启动/停止和频率给定,从而改变电动机的运行频率和电压,既而改变风机的转速。这样就构成了以管网压力跟踪烟尘量为标准的闭环反馈控制系统。

除尘系统变频器大部分时间内是运行在变频调速状态,因为在工况运行的情况下,满足了在炼钢加料过程最大风量的要求,但是也造成了风量的富余,能量得到了极大的浪费。鉴于此,炼钢过程中,变频器始终运行在变频调速状态,通过控制管网负压的方式实时跟踪烟尘量,达到了好的节能效果。系统软件采用模块化程序设计,由主程序统一调用,主要包括初始化子程序、A/D转换子程序、D/A 转换子程序、风量检测和控制子程序、算法比较子程序等[5]。

3 控制系统的硬件与软件设计

3.1 硬件设计

在整个控制系统中,在硬件的选用上采用了SIEMENS S7-400 系列的PLC、ET200M 智能终端及合资厂生产的3501型智能负压变送器等相关的电气产品,此外系统中还采用了液力耦合器,输出功率为900KW,和AB公司的中压变频器,输出功率为630KW。

3.2 软件设计

变频控制系统中,在软件的编制上侧重于变频响应速度的问题,因此,通过现场采集生产数据并结合实际生产情况虚拟的给出对应管网的压力值,并且采用相应的仿人智能PID控制算法,提高了自动控制系统的稳态性能、响应速度,提高了变频系统的效率,起到了很好的效果。

为了简化编程应尽可能将共性的部分如风机加减速脉冲扫描程序、输入输出程序等编入主程序,而对于其他的程序如循环程序、码表程序等,应将其编入子程序,通过在主程序中周期的扫描,从而读取对应的子程序,而这个时候,由于在主程序中直接加入了风机加减速脉冲扫描程序、输入输出程序等,提高了系统的读取速度,因为PLC程序的扫描方式是根据主程序来了,在主程序中嵌入了子程序,扫描主程序的同时在执行着子程序,但是子程序和主程序还是有一定的时间差问题的,正是利用PLC主程序的快速扫描特性,使得风机的加减速变化能够快速的跟踪实际数据的变化,达到实时控制和节能效果。

在变频系统中,控制系统需要检测的信号非常多,如实时报警信号,线路故障信号等,这些信号通常包括电机过载保护信号、短路保护信号和管网风量检测信号等。在故障报警中,通过对故障进行相应的分类,分成重故障和轻故障,所谓轻故障即不影响整个系统的自动运行,重故障即当故障发生时,对整个系统的运行有很大的影响,比如变频器故障、检测信号装置发生故障等,为了确保设备的安全,系统会退出自动运行状态,并发出故障报警信号,要想重新恢复自动运行系统,只有等待设备维修员进行设备的维修以后,通过HMI的按钮切换或者通过PLC 内部切换,使运行状态在手动和自动之间切换。这样,就解决了系统中的故障问题,同时又能保护设备和管网。

4 现场实际应用及数据结果

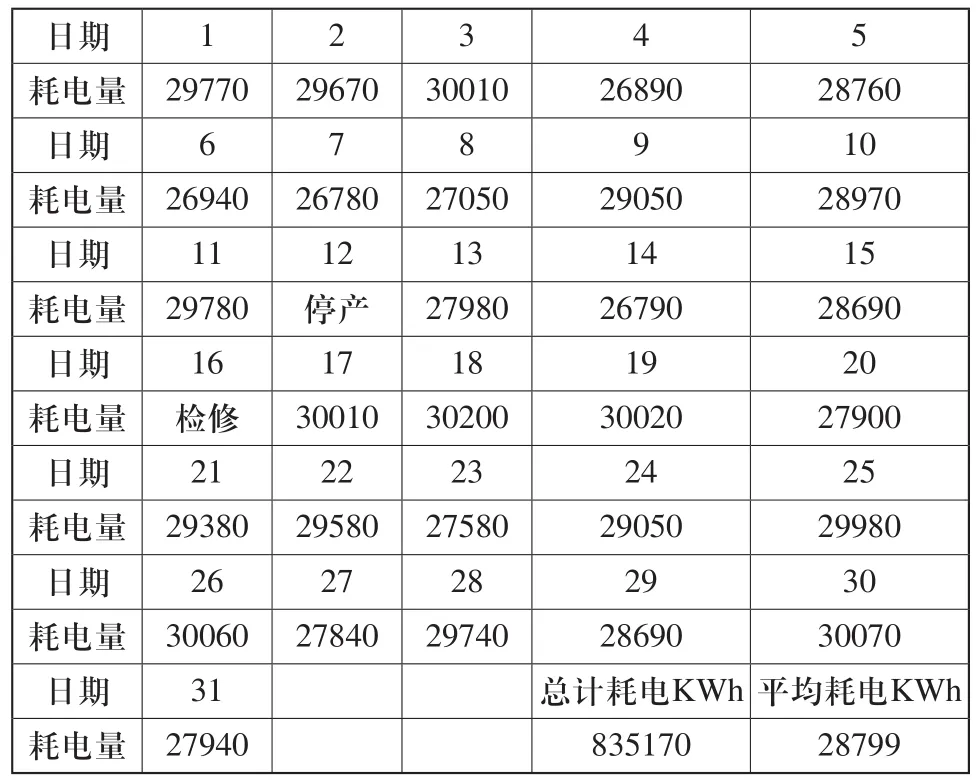

通过采用变频调速控制系统,废弃了之前的在额定转速即工频下运行的方式。因此,风机转速可以实时调节。我们采集了控制系统改造之后的风机所耗电量的数据,如表1所示。

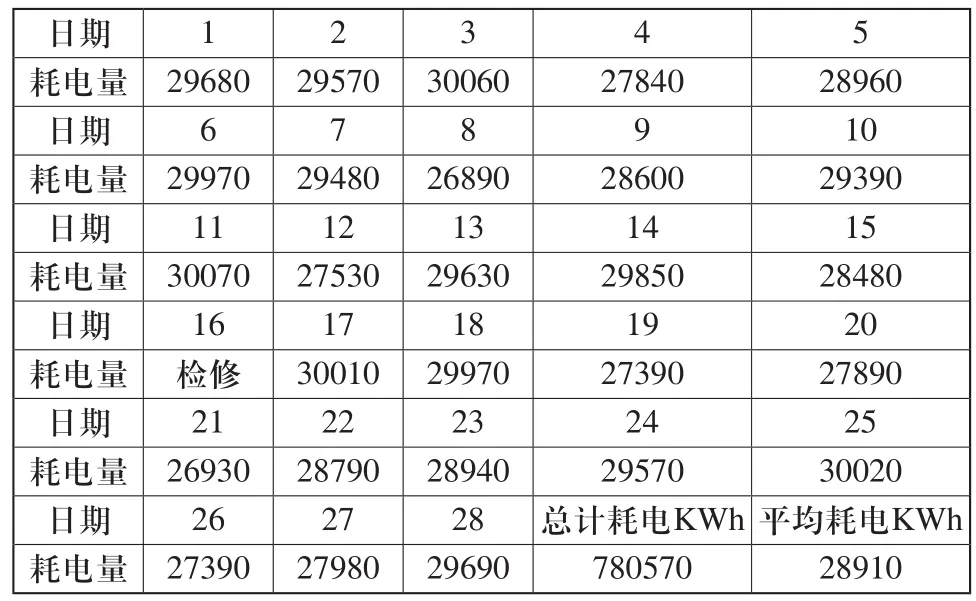

表2和表3表示控制系统改造之前的风机所耗电量,由于之前风机是以满负荷运行,偶尔调节风机前阀,管网阻力增大,实际情况说明,除尘器阻力很大,风机效率很低,因此,风机并没有处于最佳工作点的状态,除尘效果不理想。加之在电炉冶炼时产生大量的烟尘,很容易将管网堵塞,尤其是在除尘管网轴流风机处,由于并行的冷却管束直径不大,由现场实际情况可以发现,此处很容易被堵塞,造成了能量的极大浪费,迫使风机工作点偏离最佳运行工作点。

表 1 风机4月份耗电量

表2 风机1月份耗电量

表3 风机2月份耗电量

从表2、表3所测的风机功率数据中,1~2月炼钢风机都是高速运转,两个月合计用电1615740KW,月平均用电807870KWH,而改造之后的4月份除尘系统正常运行以来,按照工艺要求自动的调节变频器的输出频率,月平均耗电为610940KWH,相比1、2 月节电达到:807870-610940=196930KWH,节电率达到196930/807870=24.38%。

以每台风机每年工作7200小时计算,每年节电1969587KWH,节约电费:1969587×0.41=80.75万元。

由此可以看出,此钢铁公司炼钢厂除尘改造工程在采用了基于变频调速的控制系统后,不仅实际控制、除尘效果良好,而且在节能效果方面也得到了显著的提高。

5 结束语

本文结合除尘现场管网系统设计了基于PLC的风机变频控制系统,介绍了该系统的实现原理、软件和硬件设计,并且将该系统应用于某钢铁生产公司的除尘系统中,经过实际测量发现不仅取得了较好的除尘效果,而且使风机在节能效果方面也得到了显著的提高。

[1] 张殿印, 张学义. 除尘技术手册[M]. 北京: 冶金工业出版社, 2002.

[2] 赫崇俊, 潘永沛. 变频装置控制风机风量的节电效果[J].燃烧球团, 1996, 21(5): 43-47.

[3] 齐振邦.风机变频调速应用现状及节能原理[J].风机技术, 2000, (3).

[4] 商景泰,等. 通风机手册[M]. 北京:机械工业出版社,1994.

[5] P.Gnacinski. Energy saving work frequency controlled induction cage machine[J]. Energy Conversion and Management,2007(48):919-926.

[6] 宋君烈, 等. 可编程控制器原理及应用[M]. 沈阳: 东北大学出版社, 2002.