智能蓄电池

2011-07-01成建生孙业梅刘家骏

成建生, 孙业梅, 刘家骏

(1.淮安信息职业技术学院,江苏 淮安 223003;2.淮安市计量测试所,江苏 淮安 223001)

蓄电池组作为一种清洁、绿色能源得到了越来越广泛的应用,尤其在电动汽车上占有重要的地位[1]。如何管理和监控电池组一直是电动汽车的关键技术之一[2],我们知道电动汽车用户并不关心电池电压、容量测量的准确性,而更多关注的是蓄电池是否要充电,是否需要维护和更新,剩余电量还能使车行驶多少千米等问题。生产和营销企业更多的是关心蓄电池组在客户中的使用状况。本文就以上问题进行了一系列研究。(1)利用短距离通讯技术设计了一款智能蓄电池(已申请专利,专利号:ZL 200920232437.2);(2)采用单片机技术、网络技术设计了一套蓄电池组管理系统;(3)采用现代通讯技术和计算机技术设计了一套综合管理系统。智能蓄电池有效解决了电池组连线复杂、剩余电量预测[3]、电池劣化分析等[4]问题,由于我们能实时/连续检测每节蓄电池的充/放电的电压和电流,因此电池劣化分析中我们引入了新的分析方法,通过计算充电电量和放电电量,结合剩余电量预测,可计算出每节蓄电池的实际放电量(Q实),这样就可描述出每节蓄电池的(Q实)变化曲线,从而判断每节蓄电池的劣化程度。综合管理系统为企业和用户之间搭建了一个服务平台。本文重点介绍智能蓄电池设计方案和数据通讯方案和综合管理系统。

1 蓄电池组管理系统整体设计方案

电动汽车用电池一般由数块单节电池串联组成,传统的电池组管理方案主要有集中检测法、分布检测法和集中/分布检测法。

分布检测法是用一套检测电路分时检测各个单体电池。检测技术比较直观,主要缺点是信号线较多,增大了接线的难度和复杂度,影响测试精度,降低了可靠性。

集中/分布式检测法即“局部集中”、“整体分布”,将全部电池分成若干个小组,每个小组用一个检测模块进行“集中式”检测,整个系统由若干个检测模块通过CAN总线连接而成。主要优点:加强了组建系统的灵活性和扩充性,增加了系统的可靠性,具有较高的性价比。这种方法主要缺点是连线复杂,对电池组安装人员要求高,其次是不能对每一节电池进行管理。以上两种方案还共同存在一个问题,就是电动车辆生产或销售企业不能及时掌握车用蓄电池组运行状态,影响了对蓄电池组的及时维护和维修。

本方案在分布检测法基础上利用SMT技术,将电压检测模块、短距离通讯(数据收/发)模块安装在每一节电池上,在一个串联蓄电池组上安装一个标示电流、压力、温度检测装置,形成智能蓄电池组,采用短距离通讯技术,实现蓄电池检测数据和车载蓄电池组管理系统的无线传输。安装人员只要将蓄电池串接起来,方便了安装和维护,同时降低了对人员的要求。由于能实时连续检测蓄电池工作状态(充电或放电、电流、电压),在采用神经元模糊推断理论进行蓄电池劣化程度预测[3]和基于灰色模型的蓄电池剩余电量预测[4]原理的基础上,利用与实测数据进行比对并修正,使计算的精度更高。利用现代通讯技术(GPRS),实现命令和数据的远距离传输,从而实现生产或销售企业与用户的连接,让生产或销售企业及时了解每一个用户蓄电池组的运行情况。蓄电池组管理系统由三部份组成,见图1。

图1 蓄电池组管理系统

综合管理系统安装在蓄电池生产(经营)企业或电动汽车生产(经营)企业,主要包括一套管理软件、一台电脑和一套远距离数据传输装置(GPRS)。

综合管理系统功能有:(1) 登录电池用户的基本信息;(2)接收车载管理系统发出的数据;(3)对数据进行进一步分析和处理;(4)向用户发出提示信息。

车载管理系统安装在每一辆电动汽车上,主要由单片机构成的控制系统、GPRS远距离(网络)数据传输装置、短距离数据通讯装置和显示系统组成。

功能有:(1)定时向数据采集系统发出检测指令;(2)接收数据采集系统发出的数据;(3)采用相应的算法和标准对数据进行相关的计算和分析,并作出判断;(4) 存贮数据;(5)显示蓄电池组有关参数;(6)采用GPRS实现与综合管理系统之间远距离的数据传输。

智能蓄电池就是在每节蓄电池上安装带有电压检测和短距离信号收发功能电路的蓄电池。其电压检测电路原理图如图2。

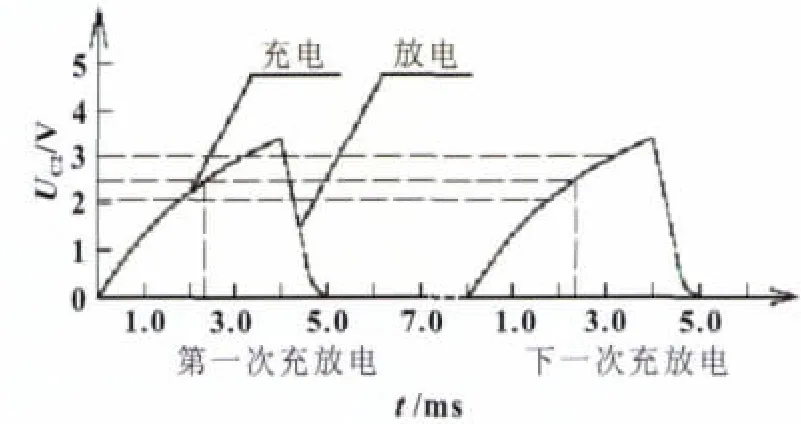

图2中+V IN和-V IN分别为单节蓄电池的正极和负极;R1、VDZ1、C1构成稳压电路,输出5 V电压,为电路工作提供稳定的电源;R3、R4、W1串联构成分压电路,调节 W1,使(R3+W1)/R4=4/1,当+V IN(单节蓄电池电压)为最大值(15 V)时间,输出电压为3 V,保证比较器输入端电压小于5 V;R4、C3构成低通滤波电路,提高电路的抗干扰能力。VDZ2稳压值为3 V,起保护作用;W2、C2构成RC充放电路,VD1缩短放电时间,P1.5=1高电位时充电,P1.5=0低电位时放电,充放电曲线如图3。JO4V为短距离信号发送芯片,F05P为短距离信号接收芯片。

图2 智能蓄电池电压检测电路原理图

图3 电容器C2充、放电曲线

初始时,P1.1=1/5 V IN,P1.0=UC2=0,P1.5=0,P3.6=0,当接收到检测指令时,P1.5=1,同时单片机开始计时,电流经过W2给C2充电,C2两端电压不断升高,当U+≥U-时,P3.6=1,单片机立即停止计时,保存时间数据,并计算输入电压(V IN),延时10 μs,置P1.5=0对C2进行放电,准备下次电压检测。计时时间与V IN电压大小成一一对应关系如图4。

关系表达式为V IN=K×[V CC-V CC×e-(t/W2×C2)]=22.5(1-e-350t)(K=R4/(R3+R4+W1)=5,V CC=4.5 V,W2=56 K,C2=51000 pF,t为计时值),测量精度为5 mV,满足蓄电池电压测量的要求。

2 方案实施

方案实施内容包括综合管理系统的开发、车载管理系统的开发和智能蓄电池加工。以下主要说明智能蓄电池加工。选12节12 V/20 Ah酸铅蓄电池,分为3组。

2.1 电压检测

电路设计如图2,电流检测,压力检测,温度检测电路略。

2.2 电路板制作

所有的元器件均采用SMT技术制作在一块PCB板上,外形尺寸为30 mm×30 mm×5 mm。

2.3 单片机程序开发

总逻辑图如图5,中断服务程序逻辑图如图6,数据发送子程序逻辑图如图7。

图5 总逻辑图

图6 中断服务程序逻辑图

图7 数据发送子程序逻辑图

地址码:由5位10进制数组成,分区域编号,每辆车一个编号。

电池编号:由 6位 10进制数组成,最大数据可达999999。

数据类型:由1位10进制数组成,1表示电压,2表示电流,3表示温度,4表示压力。

数据:由4位10进制数组成,前二位表示整数,后二位表示小数,精度为±0.01。

发送/接收信号采用ASM方法,频率为315 MHz,调制频率为10 kHz。

2.4 电路调试

第一步:分压值调节。用可调标准电压源代替V IN,在V IN两端和P1.1端分别接一数字电压表,调V IN=10.50 V,改变W的值,使VP1.1=2.10 V,保证分压比为5。

第二步:测量误差调节。用可调标准电压源代替V IN,在V IN两端接一数字电压表,用P3口和P1口多余端接一显示模块(VA1602A),显示测试电压值,调 V IN=10.50 V,改变W2的值,使显示值为10.50 V,保证测量值与实际相同,消除由W2和C2参数误差引起的误差。

2.5 电路安装

电路板调试合格后用环氧固封,安装在每一节蓄电池上,线路板上的“+”端接蓄电池正极,“—”端接蓄电池负极,并将四节蓄电池串联起来,构成蓄电池组,标记为A1,A2,A3组。

2.6 蓄电池电压检测

选A1组蓄电池,并充满电,在每一节接一数字电压表,在蓄电池组两端接一个7 Ω/350 W的假负载进行放电,每10 min记录一次数字电压表和车载管理系统显示的电压值,直至放电结束(U≤10.5 V),比对电压检测的准确度。

数据发送采用编码发送,编码方式如图8。

信号组成:同步头+地址码+电池编号+数据类型+数据五部份组成,如图9。

图8 编码方式

图9 信号组成

2.7 剩余容量SOC预测实验

选A1组蓄电池,并充满电在蓄电池组两端接一个5 Ω/550 W的假负载进行放电,每10 min记录一次车载管理系统显示的剩余容量SOC。10 min作一个采样时间间隔,直至放电结束(U≤10.5 V)。

2.8 判断劣化程度SOH实验

选A2、A3两组蓄电池进行多次充/放电,直至蓄电池实际容量≤60%理论容量。在综合管理系统上绘制实际容量的变化曲线。

充电采用西普尔48 V/2.5 A充电器进行充电,放电电流为0.5 A,温度 20~28℃。

判断劣化程度SOH,目前在很多场合使用的电池监测装置只是对浮充电压数据进行检测,但是,浮充电压由充电装置控制,电池之间的小幅电压差异与SOC没有确定关系[5]。

蓄电池内阻变化是电池性能变坏的重要信息,但内阻值并不能严格对应SOH[6],因此,只能把内阻作为蓄电池性能变化的一个重要参考数据值,蓄电池在使用过程中发生老化失效现象,最终体现在输出容量的下降,不同的劣化程度可以用能放出的容量来表示。把温度、放电电流、内阻、上次放电深度、浮充电压、浮充保持时间、本次放电深度作输入参数,在模糊神经网络模型下计算(一次充放电过程计算一次)。

3 实验结果与分析

3.1 蓄电池电压检测

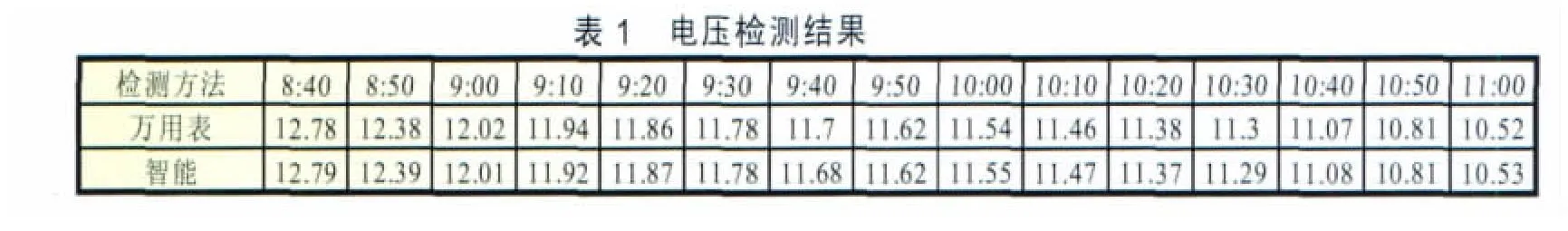

检测结果如表1。

对单节12 V/20 Ah铅酸蓄电池充/放电电压检测 (每10 min检测一次,检测20次),与高分辨率万用表进行比对,平均误差在10 mV内,个别在20 mV内。通过筛选元器件和在软件中加入温度系数补偿等措施可以进一步提高单体电池测量精度。

3.2 剩余容量SOC预测实验

图10为剩余容量SOC预测与实际放电量比对关系曲线,蓄电池编号:100001。从图10曲线上我们可以看出,在放电初期和要结束时误差较大,其原因是因为蓄电池在放电初期(在前20 min)和要结束时的电压变化较大,而且内阻变化繁杂,在初期容量损失较小,使预测值小于实际值;在要结束时,内阻变大,使预测值大于实际值,影响预测的精确度,我们在综合管理系统上发现A2、A3两组8节蓄电池都有相同的现象,因此我们可通过实验,找出关联参数据,在计算时给予补偿,以提高剩余容量SOC预测的准确性。

图10 剩余容量SOC预测与实际放电量比对关系曲线

3.3 判断劣化程度SOH实验

如图11所示(蓄电池编号:300002),蓄电池劣化度SOH与放电量强烈关联,虽然SOH与内阻变化、充电率、放电率也有关联,影响SOH因素较多,但我们采用智能蓄电池能随时检测蓄电池的工作状态(充电或放电),其工作电压和电流的大小可通过两级数据传输,送到综合管理系统,利用电脑强大的计算能力和存贮容量,可准确判断每节蓄电池的劣化程度大小,根据蓄电池组的使用状态,提前计算出蓄电池损坏时间。

通过以上实验,数据能准确传输,短距离通讯和网络通讯有较强的抗干扰能力。

图11 劣化程度SOH实验曲线

4 结论

采用智能蓄电池解决了蓄电池组接线复杂的问题,提高了蓄电池组安装和维护的方便性,而且成本较低,每节只需要增加15~20元。利用网络技术,实现了生产/销售企业与用户的联接,数据的实时采集为生产/销售企业提供了制定维护和维修计划可靠真实的数据,蓄电池组通过及时的维护和维修,使用寿命可得到很大的提高,提高了对用户的服务水平。SOC和SOH的预测存在的误差,可通过调整算法和相关参数补偿得到进一步的提高。

[1]李成学,丁磊.电动汽车蓄电池组电池管理及其状态检测[J].电源技术应用,2009,4:186-190.

[2]陈清泉,孙逢春.混合电动车辆基础[M].北京:北京理工大学出版社,2001.

[3]章艳,曾昭华,李洪春,等.灰色系统在蓄电池失效预测中的应用[J].电源技术,2005(5):319-321.

[4]刘险峰,邹积岩.基于灰色理论的蓄电池容量预测[J].大连理工大学学报,2005,45(5):630-632.

[5]SUITER F J,CORTES T M.Considerations for a reliable telecommunication power system at remote facilities utilizing valve regulated lead-acid battery management system technologies[J].IEEE INTELEC,1994,17(1):464-468.

[6]赵强宝.基于模糊神经网络的蓄电池劣化程度预测[J].电源技术,