亭子口厂房工程基础保护层一次爆破技术浅析

2011-06-28王克生李春锋杜金琴杨清蓉

王克生,李春锋,杜金琴,杨清蓉

(中国水利水电第五工程局有限公司五分局,成都,610225)

1 概述

为了避免基础岩石面出现爆破裂隙,或使原有构造裂隙和建基面岩体的自然状态产生不应有的恶化,邻近水平建基面应预留岩体垂直保护层。按照规范规定,预留保护层采用小炮分层爆破的开挖方法,每次开挖的厚度为预留保护层总厚度的l/2~2/3。根据以往类似工程来看,这种“层层剥皮”式的开挖保护层的方法,工期长、造价高、质量也不甚理想(每次钻爆几十厘米,由于岩面高低不平,钻孔深度很难掌握,难免超钻)。用这种方法开挖保护层,施工很难控制,钻孔普遍达到设计开挖面后有不少超深,同时单耗药量普遍达到1.0kg/m3以上,使得很多建基面上都有残留炮孔(超深一般0.3m~0.5m)及爆破裂隙。

亭子口水利枢纽工程为大唐公司创建精品工程项目,对厂房工程基础岩体的完整性要求高。但因截流时间滞后,厂房工程土石方开挖工期被压缩,致使土石方开挖强度大幅度提高;为给厂区基础保护层开挖提供合适的、可行的、较为经济的开挖方式,在厂区石方开挖爆破过程中进行了基础保护分层爆破开挖试验和一次爆破开挖试验。通过对比这两种基础保护层的爆破效果,确定合理的装药参数、起爆网络的合理性等,最后在厂房工程基础保护层开挖过程中采用了一次爆破技术。

2 爆区底层岩性

厂房地面高程为370m~438m,平均地形坡角23°,地表堆积残坡积、崩坡积粘土夹块石,厚度小于5m,设计建基面最低高程343.80m。建基岩体为K 1c2-1层厚层岩屑砂岩,为微新岩体,饱和单轴抗压强度35MPa~45MPa,变形模量20GPa,完整性较好,建基岩体质量为BⅡ类。安装场由安Ⅰ段和安Ⅱ段组成,安Ⅰ段设计建基面高程376m~382m,建基岩体为K 1c2-3层长石石英砂岩,饱和抗压强度20M Pa~25M Pa,变形模量为8GPa,完整性较好,建基岩体质量为CⅢ类;安Ⅱ段设计建基面高程334.3m~376.0m,最低开挖高程334.30m,建基岩体为K 1c2-1~K 1c2-3层的岩屑砂岩、长石石英砂岩及粘土岩,基岩体质量为BⅡ~CⅣ类。

3 现场爆破试验

为给建基面保护层一次爆破提供合理的爆破参数,本次爆破试验在保护层上部尾水渠段较为平整的场地上进行。在爆破试验过程中,进行了爆破前后的声波检测。

3.1 孔底柔性垫层试验

水平建基面保护层一次爆破技术的关键之一,是孔底铺设柔性垫层,使药包和孔底之间呈不耦合状态。通过柔性垫层的缓冲作用,使孔底以下基岩所受的爆炸压力明显降低,从而使基岩的完整性得到保护。试验过程中选用了锯末作柔性垫层材料,柔性垫层的长度选定为15cm。

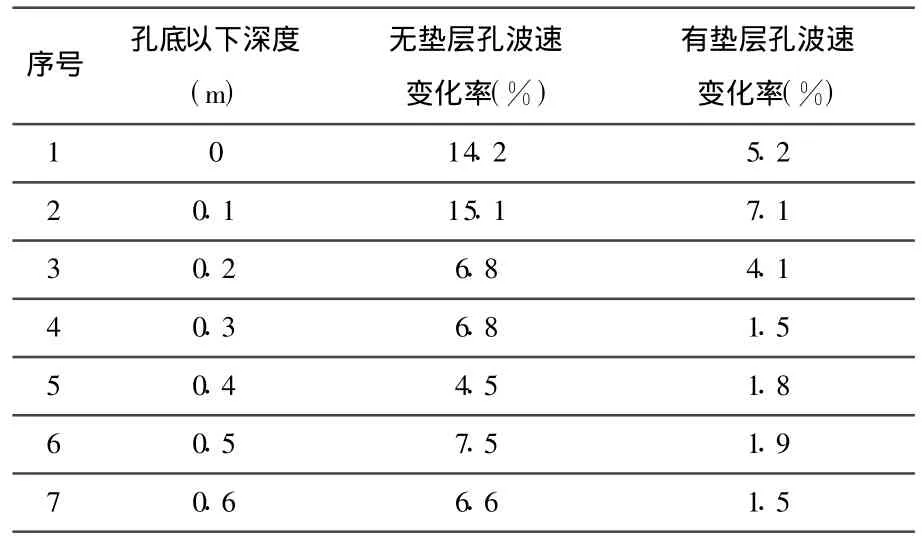

爆破前后,分别在两组观测孔内跨孔检测岩体声波速度。两组孔底岩石不同深度爆破前后波速变化见表1。

表1 孔底有无柔性垫层对比试验

对比试验表明,锯末柔性垫层对孔底以下基岩有明显的保护作用。在有15cm垫层的孔底基岩,其声波速度仅比爆前降低了7.5%~8.5%,大体相当于无垫层时孔底以下0.6m~0.7m处岩石的破坏情况。而无垫层时,孔底岩石爆破后波速下降达13%~15%。

3.2 爆破参数试验

本次一次爆破开挖试验,爆区选定在尾水渠段较为平整的场地进行。在采用孔底设柔性垫层减震的同时,还采用小抵抗线、宽孔距、小梯段爆破技术,充分利用先爆孔形成的良好临空面,使爆破能量主要沿临空面方向破碎岩体,抛掷岩块,相应减少底部爆破荷载。用短时差等间隔毫秒微差雷管起爆,以克服后排岩体夹制作用,获得较平整的建基面。

根据嘉陵江青居电站厂区枢纽保护层开挖爆破经验,2.1m的保护层用一次性钻孔爆破是可行的,且爆破质量优良。用手风钻造孔,孔径d=45mm,采用梅花形布孔,共布置炮孔150个。其中,布置4个物探孔,孔深5.6m~5.8m,其余钻孔深为2.1m~2.4m,炮孔间排距为1.2m×0.8m。药卷直径采用φ32mm,装药量取Q=1kg,单耗q=0.60kg/m3。为了便于控制钻孔孔底距基础面的距离,采用垂直孔。爆破方法采用宽孔距小抵抗线梯段爆破,起爆网络采用梯段排间起爆。

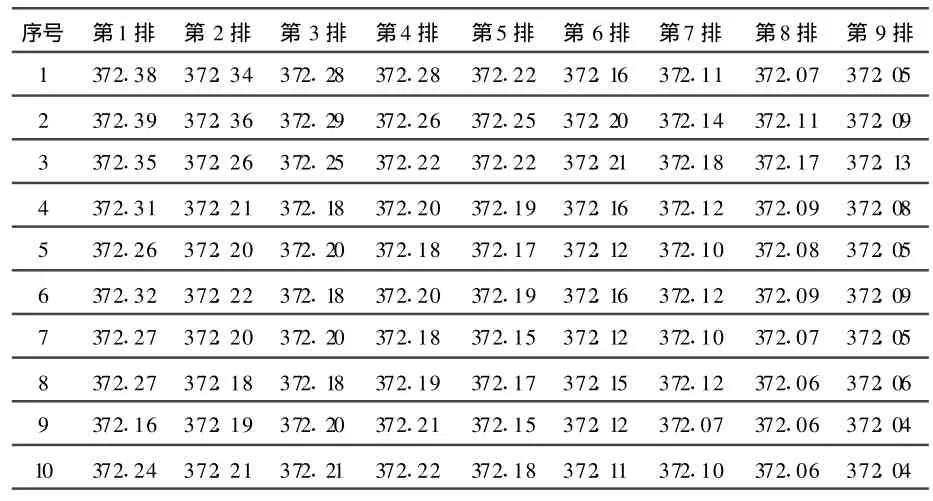

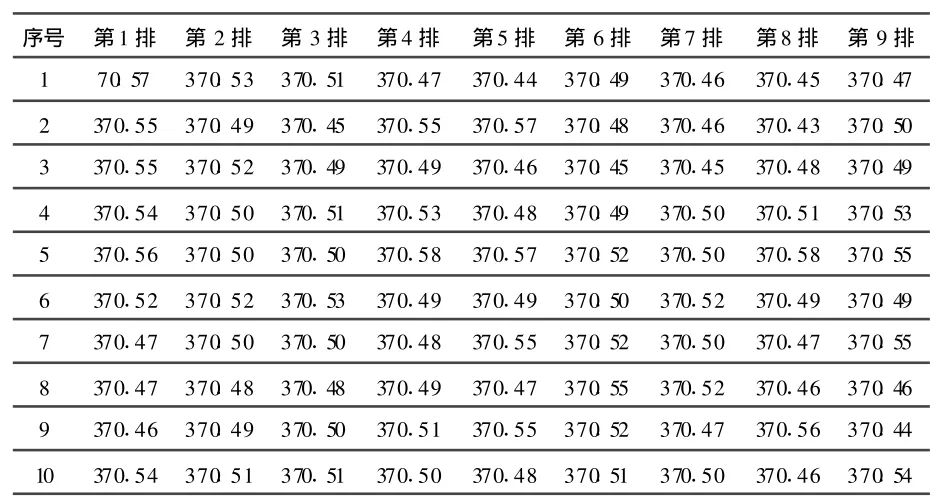

3.2.1 爆前爆后检测。包括测定爆前全部孔口高程、孔深以及物探孔的声波检测,具体见表2~表4、插图1~插图3。

表2 电站厂房及尾水渠保护层一次开挖爆破试验爆前炮孔孔顶高程

表3 电站厂房及尾水渠保护层一次开挖爆破试验爆后炮孔孔顶高程

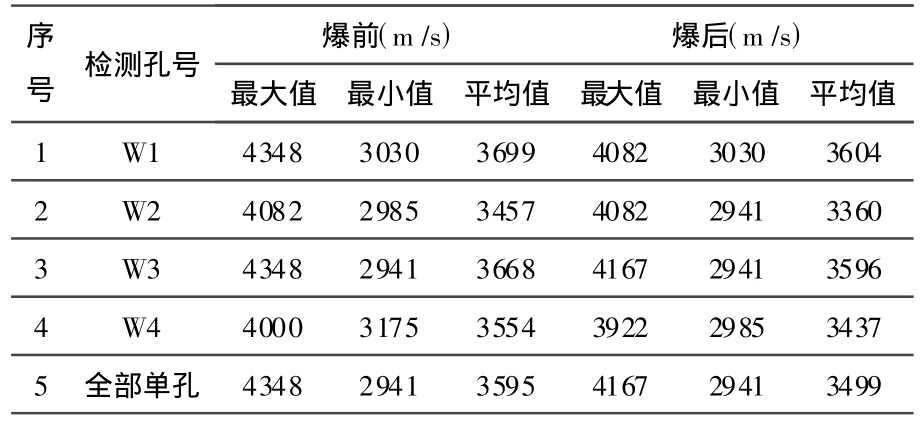

表4 尾水渠基础保护层爆前爆后单孔声波纵波速度值统计

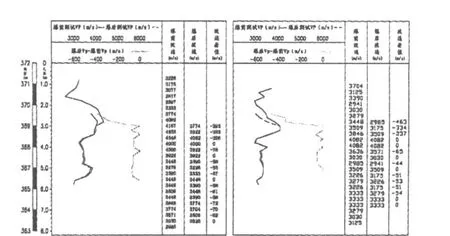

图1 W 1、W 2号孔爆前爆后声波单孔声波曲线对比

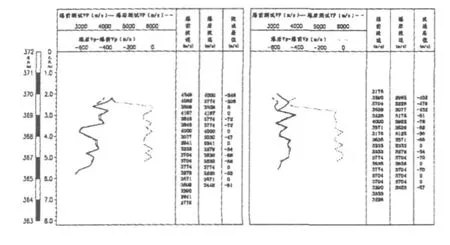

图2 W 3、W 4号孔爆前爆后声波单孔声波曲线对比

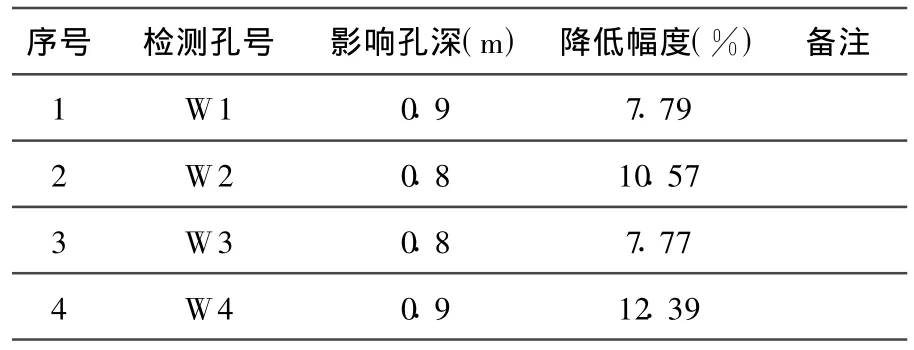

3.2.2 爆前爆后单孔声波成果。建基面岩体在开挖爆破中,受爆破作用的影响,岩体表层将会产生爆破松弛带,其波速相对于原位岩体有一定的降低。因此,通过爆破前后声波对比观测,可确定爆破影响深度及爆破对岩体的影响程度。尾水渠基础保护层单孔爆破松弛影响深度统计结果见表5。

表5 尾水渠基础保护层单孔爆破松弛影响深度统计

3.2.3 爆破试验结论

(1)根据尾水渠基础保护层爆前爆后单孔声波检测Vp曲线对比图及统计对比表(见图1、图2及表5),爆前单孔声波纵波速度最大值4348m/s,最小值2941m/s,平均值3595m/s;爆后最大值4082m/s,最小值2941m/s,平均值3499m/s。

(2)本次检测爆前爆后单孔声波测试孔各4个,以爆破后孔深为基准,较强烈爆破松弛影响,影响深度0.8m~0.9m,爆后声波Vp的平均降低幅度为9.63%(具体见表5)。

(3)从爆后声波检测结果看,爆后对建基面基本没有损伤;爆破后,经过人工清渣冲洗,未见爆破裂隙。从表2、表3爆破前后孔顶高程及爆破后效果来看,爆破后建基面较为平整。因此,采用一次爆除的方式是可行的,爆破参数比较合理。

4 宽孔距小抵抗线梯段爆破

宽孔距爆破是将炮孔孔距拉大,抵抗线缩小,使孔距与抵抗线的比值大于2。宽孔距爆破技术能降低炸药单耗,改善破碎效果,提高条形药包延米爆破量。主要原因是:随着孔距增大,排距减小,实际爆破抵抗线小于标准爆破漏斗的抵抗线;第一排炮孔爆破后,给第二排炮孔增加了一个临空面,以后每排炮孔爆破后,都使其后面一排的药包增加一个临空面,临空面越多,岩石的夹制力越小,反射波的能量越大,爆破的破碎效果越好。临空面增加,岩石的运动方向增加,岩石发生相互碰撞的概率就大大增加,造成附加破碎的效果更加明显,使炸药的能量尽可能用来破碎岩石,减轻对基岩的破坏作用。这种方法在目前的水电施工中应用较广,网络布置简洁,施工快捷。

5 装药结构

采用柔性垫层使炮孔底部形成不耦合装药结构,即在炮孔底部设置一种排水型体积可变的柔性垫层。亭子口厂房工程采用φ35mm高15cm的锯末卷垫层(为防潮,外层包裹一层塑料薄膜),使药卷不与炮孔底部直接接触或减少水介质传递爆炸的冲击作用。在基础保护层一次爆破实践中证明,加柔性垫层确实可以起到保护下层岩体的作用,使爆炸能量的传递受到明显消减。上部装药结构未采用其它工程用的全段不耦合装药,而是吸取了深孔爆破装药结构的经验,采用了空气层装药结构。即炸药全部采用φ32mm药卷,孔口填塞根据孔深不同,长为0.3m~0.5m;填塞段与药卷之间留一段空气柱。实践证明,这种装药结构简便易行,可减少爆岩块度,降低爆震,爆破效果较好。装药结构形式见图3。

图3 装药结构示意

6 经济效益评价

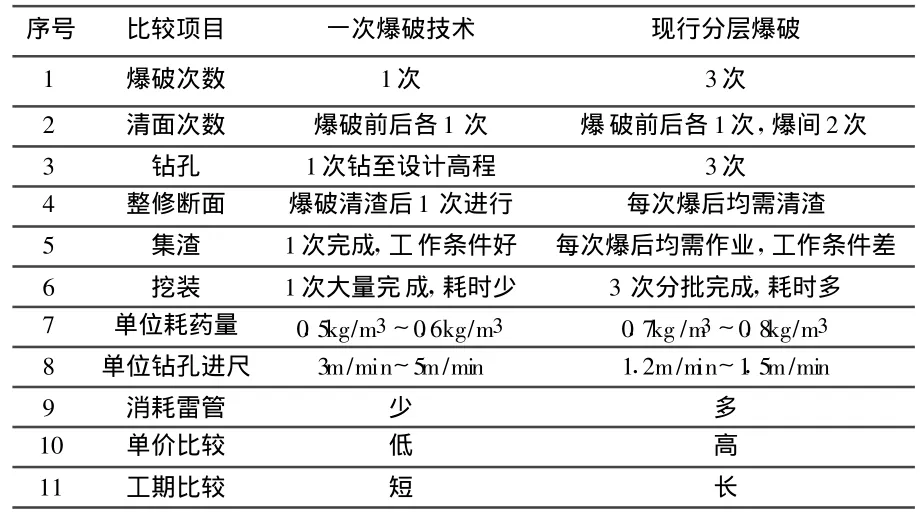

在厂房工程基础保护层开挖后,将一次爆破技术与分层爆破的各项指标进行对比,前者在爆破次数、清面次数、钻孔和出渣的指标上均优于后者,且可以节约时间45%以上;爆后的挖装工作,前者可以节省大量的资源,单位耗药量、雷管消耗等方面,前者单价仅为后者的60%。保护层一次爆破和分层爆破的经济效益比较见表6。

表6 基础保护层开挖经济效益比较

7 结语

7.1 从亭子口厂房工程基础保护层一次爆破的作用机理和效果来看,采用保护层一次爆破技术能有效地降低对岩石破坏,加快施工进度。

7.2 基础保护层一次爆破技术与常规方法相比,具有更好的经济效益,极大地降低了施工成本。

7.3 基础保护层一次爆破技术作为一项新的爆破技术,已经越来越多地应用于工程实践,但它仍有待进一步的发展和完善,以充分发挥其开挖工期短、确保开挖质量、减少资源投入等方面的作用。由于受到施工现场各方面的因素影响,在应用保护层一次爆破技术时,一定要结合工程实际情况,综合考虑工区地质、工期以及经济性等方面因素进行现场的爆破试验,确定合理的爆破参数和技术措施。