W型铜止水成型机在白马门河倒虹吸施工中的应用

2011-06-28童卫东曾铁钢

童卫东,曾铁钢,曾 涛

(中国水利水电第五工程局有限公司第五分局,成都,610225)

1 工程概况

南水北调中线焦作1段第一施工标白马门河倒虹吸,由进口渐变段、进口检修闸、管身段、出口控制闸和出口渐变段组成。身段之间伸缩缝设两道止水,分别是橡胶止水带和紫铜片止水,进、出口渐变段和总干渠连接缝设一道橡胶止水带,其他部位的伸缩缝均设一道紫铜片止水。管身段由进口斜管段、水平段和出口斜管段的13个管节组成,管身横向为4孔箱形钢筋混凝土结构,单孔过水断面6.5m×6.7m(宽×高),紫铜片止水2150m。

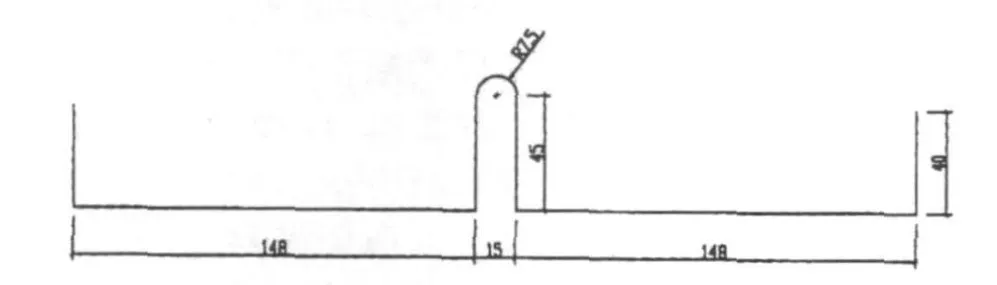

紫铜片止水宽490mm厚1.2mm,抗拉强度不小于205MPa,伸长率不小于20%,化学成分和物理力学性能满足GB/T209规定。铜止水设计采用“W”型止水(见图1),铜焊条进行双面搭接焊,搭接长度不小于5cm。止水安装偏差严格控制在施工规范允许的5mm范围之内。止水安装前后要作好保护措施,防止尖锐的硬物擦、挂和碰伤等。

图1 “W”型铜止水(单位:mm)

2 W铜止水加工制作机械选择

白马门河倒虹吸分仓较多,仓面也相对较大,结构缝、伸缩缝众多。由于W型铜片止水数量多,施工难度较大,接头施工质量不易保证,因此在保证施工质量的同时,且需兼顾工程施工进度和施工成本等因素。传统的铜止水加工制作多采用冲压机冲压成型,或自行加工模具,然后利用千斤顶挤压成型,最后安装到分缝位置。

在白马门河倒虹吸施工初期,管身水平段采用传统自行加工的模具,利用千斤顶挤压成型。在W型铜止水加工、制作和安装时,发现铜止水制作一次成型合格率较低,焊接安装工作量大,对技术工人要求较高,工作效率较低,不能满足工程施工需求。铜止水制作、安装存在以下方面制约,严重影响施工质量:(1)容易产生制作变形和误差。千斤顶挤压成型一次性变形量大,人工脱模,容易出现皱皮、裂纹等加工缺陷,且成型误差较大;(2)容易产生安装误差和变形。千斤顶挤压成型所制作的铜止水因成型误差较大,以及误差累计,安装时很难全部对准中间“鼻子”部位,接头焊缝焊接比较困难,容易出现焊缝填充不饱满或未焊透、咬边等焊接缺陷。

综上所述,中国水利水电第五工程局有限公司经过分析、比较,决定在白马门河倒虹吸紫铜片止水加工制作中采用多级渐变滚压式W型铜止水成型机进行。多级渐变滚压式W型铜片止水成型机操作简单、施工方便、速度快、安全可靠,可有效解决因结构缝、伸缩缝众多,安装、接头焊接施工难度较大,W型紫铜片止水接头施工质量不易保证的问题。

3 W型铜片止水成型机的加工流程

目前,铜止水成型机在国内尚无成熟产品,中国水利水电第五工程局有限公司分析各施工单位铜止水制作工艺,并结合施工需求强度和制作工艺成本,由公司第一水工机械厂设计制作多级渐变滚压式W型铜止水成型机。

滚压式铜止水成型机针对土建施工用“W”型铜止水加工设计,设备主要由导向定位机构、成型机构、传动机构和剪断机构等组成。设计采用七组压膜渐变滚压成型,其基本原理是:铜带经导向定位机构通过七组压膜完成W型铜止水鼻尖、支腿渐变成型后输出,最后由切断机构完成W型铜止水的切断工作(可根据铜止水的需求长度切断)。

图2 多级渐变滚压式W型铜止水成型机

在铜止水制作工艺改进过程中,大家群策群力,不断采用新工艺和新方法,严格保证W型铜止水加工质量。根据铜止水的物理性能,要想一次压制成型十分困难,因此在设计时就考虑分成多次渐变压制成型,也就设计成七组压膜,铜带通过第1~5组压膜完成W型铜止水鼻尖成型,此道压膜工序必须保证铜止水的中心尺寸,通过安装在设备上的导向定位机构来确定。经过第6~7组压膜完成W型铜止水两侧边支腿成型并输出,根据实际所需长度由剪断机构完成W型铜止水剪断工作,同时压平铜止水表面。通过这样的压膜加工出来的铜止水,既能保证中心尺寸,又能保证铜止水表面的平整度。通过分析不同断面、不同形状的铜止水,来设计铜止水的下料长度和对焊接接头位置、数量进行控制,既减轻了工人在现场的劳动强度,提高了效率,又保证了铜止水的安装质量。通过以上几方面的工作,制作出来的铜止水质量得到了很好的保证。

4 W型铜片止水成型机的检验与分析

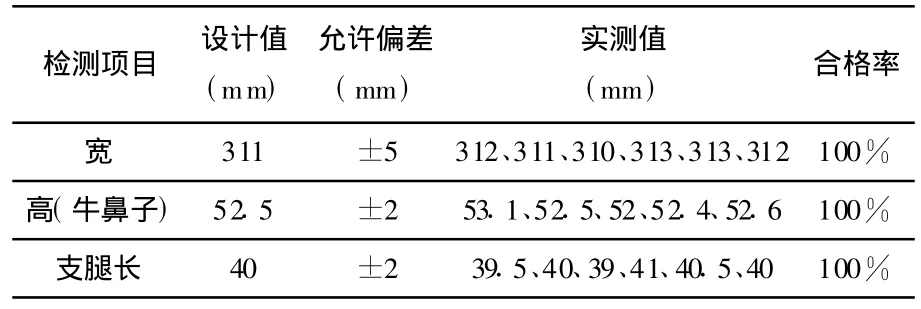

由铜止水制作成果检验(表1)可知,多级渐变滚压式W型铜止水成型机在南水北调焦作1段第一施工标得到了成功运用,累计加工制作紫铜止水1393m,一次性检验合格率为100%,尺寸误差均不超过2mm,且表面光滑,无压痕、皱皮、裂纹、孔洞等。与传统加工工艺相比,多级渐变滚压式铜止水成型机具有以下特点:

表1 多级渐变滚压式W型铜止水成型机制作成果检验

(1)制作速度快。传统成型技术受加工模具长度(最大3m)和现场操作技术工人熟练程度限制,最大加工速度只有0.3m/min。而多级渐变滚压式铜止水成型机成型技术,制作铜止水长度根据分缝长度需要,一次性自动化滚压成型,平均速度为4.54m/min。

(2)成型效果好。传统成型技术一次性变形量为50mm,且只能控制止水中间“鼻子”的成型要求,两边“立腿”需人工2次成型,容易出现加工裂纹、压痕、皱皮等加工缺陷和误差,成品一次性检验合格率为85%。多级渐变滚压式成型机全部采用自动化加工技术制作铜止水,7组压模逐级变形,单次变形量小,一次性变形量最大13mm,加工误差控制在±2mm之内,成品一次性检验合格率100%。

(3)安装简便,提高了工作效率,降低了施工成本。传统成型技术安装铜止水存在安装焊接量大,高空作业,设备移动和焊接操作困难,焊接质量受安装现场外界气候条件影响,焊接接头质量很难得到保证等缺点。多级渐变滚压式W型铜止水成型机成型技术可以根据现场需要,按照单条施工缝长度,铜止水一次性现场滚压成型,直接安装到位。

南水北调焦作1段第一施工标白马门河倒虹吸共需加工紫铜止水2150m,紫铜止水制作安装由传统方案的836块降到实际多级渐变滚压式W型铜止水成型机成型安装96块,焊接量减少89%,极大地提高了工作效率和紫铜止水安装质量,降低了施工成本。

(4)成型机便于移动,操作简单。多级滚压式成型机可移动到施工部位,现场制作铜止水,直接安装到位,且操作技术简单易学,一般人员经过培训即可掌握操作技术。

5 成本分析及经济效益

传统W型铜止水加工:使用自制加工模具,配合3名工人配合使用千斤顶压制成型,一次最长可加工3m(模具最长3m),成型后铜止水鼻子及两侧立腿,需要1名工人负责进行二次加工,平均加工10m需要耗时50min。同时由于受到单次压制长度(最长3m)限制,加工10m产生4处焊接接头,需要有经验的焊工进行接头焊接。并且由于千斤顶压制受力点不均,易产生裂纹、压痕、皱皮,造成原材料的浪费。平均每m制安费用16.19元。

机械滚压式W型铜止水加工:不受加工长度限制,2名操作工人配合使用,根据施工分缝长度需要可一次压制成型,平均加工10m仅需要耗时3min至5min,加工成型后不需要进行二次处理,铜止水只出现一个闭合接头,免去了大量焊接加工工序,而且成品一次性检验合格率100%,基本不会出现原材料浪费现象。平均每m制安费用8.99元。

通过成本分析,白马门河倒虹吸铜止水利用W型铜止水成型机制作安装,可以比传统工艺节省成本2150m×(16.19-8.99)元/m=15480元,同时可以极大的保证施工质量和施工进度,实用性和经济效益非常高。