建设纺织化纤节能减排标准体系的实践与探索

2011-06-26李红杰陆秀琴张新民

文/李红杰 陆秀琴 张新民

当前,我国已成为全球最为活跃、名符其实的化纤产品生产大国和消费大国,竞争实力有了显著的提升。据我国化学纤维工业协会报告显示:2010年我国化纤生产总量达3.09 x108t,占全世界生产总量的64%。

一、我国纺织化纤节能减排现状

世界能源严重短缺,地球温室效应日益严重,节能减排已成为世界各国重视的议题。再者,受国际金融环境、宏观调控、劳动力成本、原料成本等因素的影响,我国化纤行业也清楚地认识到产业结构调整和升级、“节能减排”建设资源节约型和环境友好型行业的重要性与紧迫性。

因此,化纤企业积极致力于节能减排新产品的开发,相继推出了一系列符合节能减排要求的新产品——有色纤维系列产品、阳离子染料改性涤纶系列产品及回收再利用系列产品。其中,有色纤维产品具有纺前着色、永久不褪色的特性,解决了常规产品褪色问题,且省略了后道染整处理,可以达到污水零排放;阳离子染料改性涤纶产品具有染料吸尽率高的特性,降低了印染厂生产成本,并减少了污水排放;回收再利用产品更是目前普遍用于减碳的方法。

二、节能减排化学纤维标准体系的建设

标准作为基础技术支撑,历年来也在为节能减排工作、建设资源节约型与环境友好型社会贡献力量。国家质量监督检验检疫总局关于印发《纺织工业调整和振兴规划标准化工作方案》的通知中,明确提出要加强研制纺织工业中主要纺织产品的资源消耗及综合利用标准,优化纺织领域标准化体系。国家标准化管理委员会《关于印发〈2010年国家标准项目立项指南〉的通知》也提出了将节能减排标准作为重点项目予以立项。

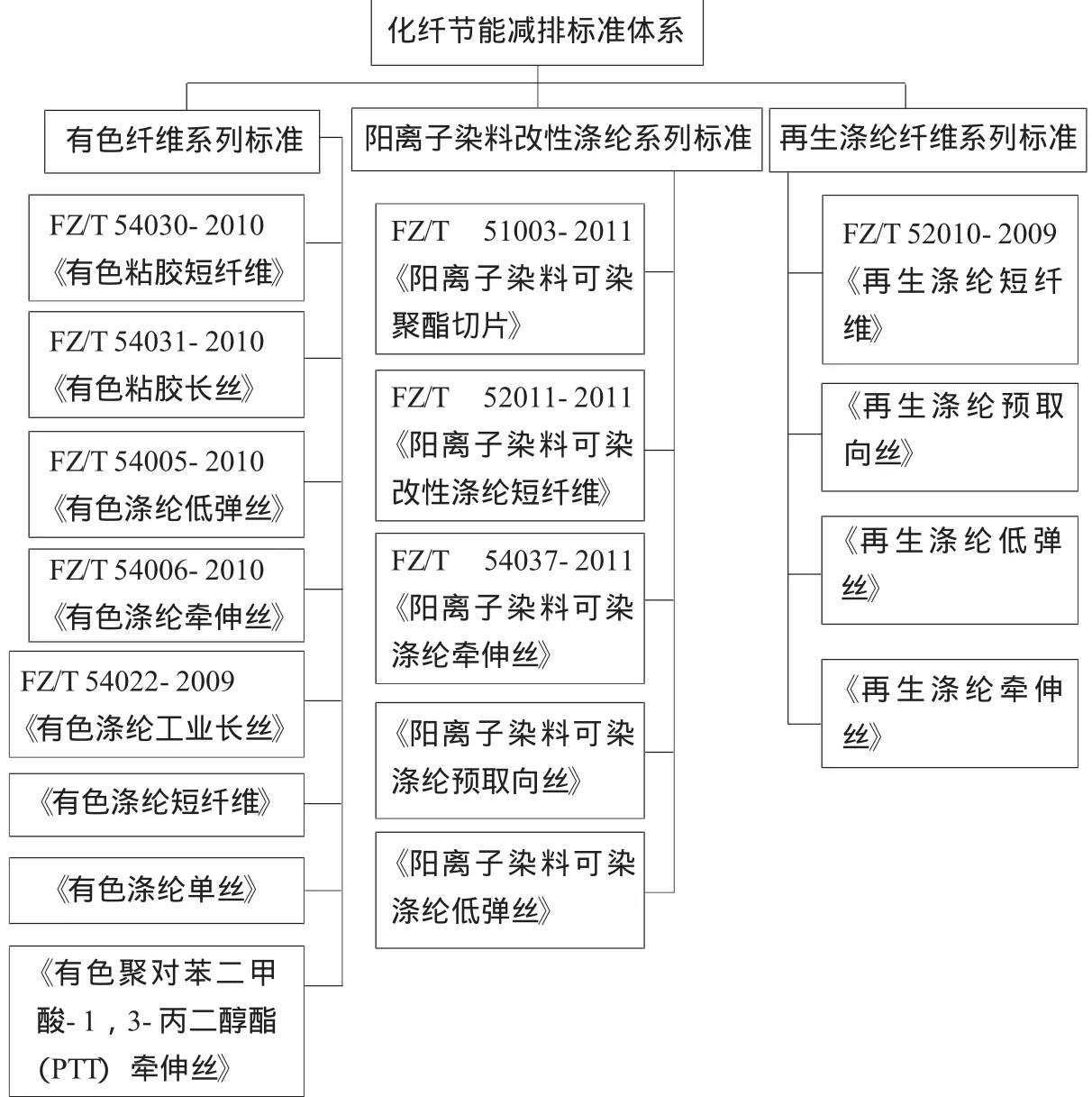

为促进行业减排新产品持续健康的发展,我们在节能和降低污染两大方面针对这三大系列产品标准体系建设进行了探索,形成基本的节能减排体系框架(见下图)。

当前化纤节能减排标准体系框架图

1.有色纤维系列标准

①纺前着色方法的开发

化学纤维生产过程中,在熔融状态下注入着色剂(色粉、色浆、色母粒等)进行着色,直接制成有色纤维的方法,称为纺前着色。化学纤维纺前着色与常规染色机理不同,前者是将着色剂均匀地分散在聚合体中,经纺丝成形,着色剂即被固着在纤维中,而后者是纺成纤维后再染色。化学纤维着色技术于1936年首先用于粘胶、醋酯等人造纤维,后来又用于聚乙烯醇、聚氯乙烯、聚丙烯腈等合成纤维。随着着色工艺的深入研制,对难染色的合成纤维如:聚丙烯、聚酰胺、聚酯等的着色稳定性在规模生产中得到了提高,用着色法生产的有色化学纤维比例逐年增加。

② 制定产品系列标准以确保着色品质的稳定2008年以来,我们申请并经国家发展改革委员会、国家工业和信息化部批准了有色纤维系列标准的制订计划。经过数年的努力,FZ/T 54030、FZ/T 54031、FZ/T 54005、FZ/T 54006、FZ/T 54022等有色纤维系列标准已发布实施,《有色涤纶短纤维》标准已完成报批,《有色涤纶单丝》、《有色聚对苯二甲酸-1,3-丙二醇酯(PTT)牵伸丝》正在制定中。

在制定该系列标准期间,我们广泛听取了企业的建议,并根据有色纤维系列产品原液着色、不褪色的特性,在标准中增加了耐皂洗色牢度这个项目和指标。

③ 纺前着色法实现印染污水零排放

化学纤维着色与常规染色相比优点是:着色、纺丝可以连续进行;着色均匀,色牢度好,解决了常规纤维染色褪色的问题;颜料(染料)利用率高;生产周期短、成本低;能使一些高取向度、非极性难染的化学纤维生色。最关键的是它省略了纤维、纱线和坯布的后续染整工艺,节约了资源,实现了印染污水零排放。

2.阳离子染料改性涤纶系列标准

①一般涤纶产品的性状

涤纶具有强度和尺寸稳定性高等优势,由其织成的衣物经久耐穿,电绝缘性好,易洗快干,具有“洗可穿”的美称,因而被广泛应用于服装、装饰、产业等领域。但是涤纶由于内部分子排列紧密,分子间缺少亲水结构,因此回潮率很小,吸湿性能差,在相对湿度为95%的条件下,其最高吸湿率仅为0.7%。因此,涤纶有着抗静电性低,织成的织物透气性差,染色性弱,抗起毛起球性不佳等缺陷。

也正是由于涤纶纤维是疏水性的合成纤维,缺乏能与直接染料、酸性染料、碱性染料等结合的官能团,虽然具有能与分散染料形成氢键的酯基,但是涤纶分子链结构紧密,染料分子不易进入纤维内部,致使染色困难,涤纶染色时通常只能用结构较小的分散染料在高温高压下或借助载体的条件下进行染色,并且色泽单调,直接影响到涤纶面料花色品种的开发。

②阳离子染料改性涤纶系列的品质优势

阳离子染料可染改性聚酯切片、短纤维、预取向丝、牵伸丝、低弹丝等系列产品正是迎合国家产业结构调整而研发的重要节能减排新材料。这是利用常规聚对苯二甲酸乙二醇酯(PET)聚合中,加入含有磺酸基团的第三单体共聚改性所得的聚合物(CDP)以及在第三单体的基础上,同时加入含有羧酸基团或其他柔顺性基团的第四单体共聚改性所得的聚合物(ECDP)而生成的产品,易上染阳离子染料。阳离子染料具有色谱齐全、色泽鲜艳、价格低廉、染色工艺简单等优点,使得阳离子改性涤纶纤维染色后色泽鲜艳。在物理性能方面与普通的涤纶纤维相比有很大的改善,如吸湿性高、抗静电、抗起毛起球、强力低(2.5 CN/dtex~3.3 CN/dtex),热性能方面又具有热收缩率稳定等许多优点。

③阳离子染料改性涤纶系列产品系列标准的制定

由于该系列产品因染料吸尽率高,大幅度减少了印染废水的排放,又因不用高温高压条件染色而节约了大量的能源,是行业大力提倡的节能减排型新产品,市场前景很好。为确保该系列产品健康持续的发展,2009年开始我们着手组织制定阳离子系列标准,其中有:《阳离子染料可染聚酯切片(CDP)》、《阳离子染料可染涤纶短纤维》、《阳离子染料可染涤纶牵伸丝》、《阳离子染料可染涤纶预取向丝》和《阳离子染料可染涤纶低弹丝》。

经过2年的努力,FZ/T 51003-2011《阳离子染料可染聚酯切片(CDP)》、FZ/T 52011-2011《阳离子染料可染改性涤纶短纤维》、FZ/T 54037-2011《阳离子染料可染涤纶牵伸丝》3项行业标准已完成制定,并发布实施。

在该系列标准中,我们针对产品特性设置了回潮率、比电阻、干热收缩率、沸水收缩率、定性鉴别以及上色率的特性考核项目和指标,用以表征纤维的吸湿性高、抗静电、热收缩率稳定等特性。对品质评判提供科学的依据。

3.再生涤纶纤维系列标准

①废旧聚酯的回收在涤纶产品上的再利用

科技创新,高品质、低能耗的涤纶产品在标准化技术支撑下,正以前所未有的速度迅猛发展,涤纶短纤维、涤纶长丝等聚酯产品给人类生产和生活带来科技进步和舒适享受的同时,聚酯废弃物(瓶、膜、废丝、带等)的“产能”也在迅速增长,它们对环境造成的危害日益严重,它们对生态环境及经济发展带来的破坏已成为亟待解决的社会问题。资源回收和再生利用也是目前普遍适用于减碳的方法,抓好聚酯废弃物再生资源的回收利用,对我国构建资源节约型社会,减轻经济发展对环境造成的压力意义重大。

我国作为一个正在进入工业化发展的国家,人均资源远低于世界平均水平。废旧聚酯的回收再利用,为经济发展开辟了新的资源途径。化纤行业企业将聚对苯二甲酸乙二醇酯(PET)纤维废料或废弃聚PET瓶回收经筛选、粉碎、清洗、除杂和干燥等工艺再制成的涤纶纤维正被广泛应用于纺织品上。

2010年再生短纤维产能已经超过7.00 x 106t,实际产量也已超过4.00 x 106t,占全球产量的60%以上。从产能分布情况来看,再生纺涤纶短纤产能主要集中分布在纺织化纤产业集群密集的江苏、浙江两省,国内总产量业已超过1.00 x106t。

再生涤纶纤维长丝因原料来源复杂,其粘度不匀、熔点不一、杂质含量多、PVC含量不稳定,这些因素会造成生产不稳定,工艺控制难度较大,但经过几年的研究发展,国内已有20多家企业在生产,每月产能已达4.0 x105t。

②制定系列标准为品质等级评估提供依据

目前,相关的行业标准FZ/T 52010再生涤纶短纤维已发布实施,《再生涤纶预取向丝》、《再生涤纶低弹丝》、《再生涤纶牵伸丝》已完成报批,上报给上级主管部门。在该系列标准中,我们在保证可纺性的基础上设置了各项性能指标,依此来规范生产、引导行业发展。

已经上报的《再生涤纶预取向丝》、《再生涤纶低弹丝》、《再生涤纶牵伸丝》标准技术是针对一等品产品要求,用1 t废旧聚对苯二甲酸乙二醇酯(PET)瓶片可以生产0.95 t左右的再生PET纤维,可少用6 t石油,节省3 m3的填埋空间。采用再生技术生产1 t再生纤维,比从石油中制造1 t纤维减少70%以上的CO2排放,发展废旧聚酯循环经济,对节约和环保的意义不言而喻,同时可减少我国对石油资源的依赖。

三、标准为节能减排、效益提升提供支撑

1.原液着色——低能耗、零印染污水排放

国内目前有色纤维企业有上百家,品种有:有色涤纶工业丝、有色粘胶长丝、有色粘胶短纤维、有色涤纶长丝(包括低弹丝、牵伸丝、预取向丝、单丝)、有色涤纶短纤维、有色聚对苯二甲酸-1,3-丙二醇酯(PTT)长丝(包括低弹丝、牵伸丝、预取向丝)等。

据报道,传统生产方式生产1 t面料的能耗为11 138 kW·h,需要染辅料150 kg,同时还产生232 t的污水,消耗大量能源的同时,也造成巨大的水体污染。而按FZ/T 54005-2010《有色涤纶低弹丝》、FZ/T54006-2010《有色涤纶牵伸丝》标准优等品、一等品技术要求生产的有色涤纶纤维,平均每吨纤维色母粒添加仅需2.5%,实际颜料的使用量为7.5 kg,不再需要单独染色,省去了染前处理、高温高压染色等高能耗高排放的工序,把原来要经过多个高污染、高能耗厂家才能完成的工艺流程整合到一家企业完成,并且着色过程真正做到低能耗、零印染污水排放,对白丝染色的能耗成本已降到50元以下,整个生产成本仅为每吨800元。当批量生产达到5 t时,其成本为传统后染色生产方式的10%~20%,并且产品具有强度高、色泽均匀、无色差(灰卡4~5级)、耐皂洗色牢度高(灰卡4-5级)等传统产品无法具备的优势,是真正的环保纺织新材料。

2.高品质多功能新品开发,提高产品附加值

浙江华欣新材料股份有限公司等多家企业在FZ/T 54006-2010《有色涤纶牵伸丝》、FZ/T 54005-2010《有色涤纶低弹丝》2项行业标准基础上,开发了各种功能性有色纤维新产品,如阻燃有色涤纶低弹丝、牵伸丝;江苏霞客环保股份有限公司等多家企业在FZ/T 52010-2009《再生涤纶短纤维》行业标准基础上,开发了再生有色涤纶短纤维,提升了产品附加值。

四、后语

加快建立和完善产品系列标准,是促进产业持续健康发展的关键环节,也是引导产品消费的重要方面。近年来,国家有关部门先后发布并实施了9项行业标准,加之已报批和已申请的标准计划9项,初步建立了相对完整的纺织化纤节能减排标准体系。

新标准实施以来,对行业内几十家生产企业进行调查,这些企业感到标准为企业提供了很好的技术支撑,产品贸易双方交易中有标可依,结束了产品同价不同质的局面,为化纤产品原料采购规范化奠定了坚实的基础,对企业提高产品质量、新兴企业按照标准指导生产、企业新产品开发等都提供了技术支撑。最重要的是标准的实施,对环境、节能减排的影响意义重大。

事实证明这些新产品在生产中降低了生产成本,节约了大量的能源,减少了污水排放和对环境的污染,解决了废物资源回收、再生利用问题。随着新产品开发的不断深入、应用领域的不断拓展,我们将不断对标准做出修订,使产品的许多新的对节能减排的优异性能在标准中不断体现,使标准不断完善,以促成节能减排要求在化纤行业的实现,对于新开发品种,我们也将不断制定新标准,不断完善标准体系,为我国化纤行业健康可持续发展尽一份力。