基于dSPACE的纯电动汽车实验平台设计

2011-06-23张正中周梅芳

张正中,周梅芳

(金华职业技术学院,浙江 金华 321007)

当前,由于全球面临着大气污染和能源短缺的危机,汽车发展重心已经由原来的燃油汽车转向新能源汽车的研究和开发。而其中的纯电动汽车为代用燃料汽车,是研究和开发的一个重点[1]。

在纯电动汽车的开发过程中,仿真技术在设计过程内具有重要的作用,其缩短设计周期,降低研制费用,提高汽车的性能[2]。同时,在纯电动汽车研发阶段,引用 HILS(Hardware-in-the-Loop Simulation)作为替代纯电动汽车整车真实环境或设备的一种典型方法,能够提高仿真的逼真性,解决以前存在于系统中的许多复杂建模难题[3],从而可以将纯电动汽车控制系统设计软件(如MATLAB/Simulink)开发的控制算法,在一个实时的硬件平台上实现,以便观察与实际的控制对象相连时,控制算法的性能。如果控制算法不理想,还可以很快地进行反复设计,反复试验,直到找到理想的控制方案。

另外,在纯电动汽车开发的初期阶段,通过快速控制原型RCP(Rapid Control Prototyping)快速地建立电动汽车中控制对象原型及控制器模型,并对设计好的控制系统进行多次离线的及在线的试验,来验证纯电动汽车控制系统软、硬件方案的可行性。

本文通过应用dSPACE实时仿真系统,一体化解决纯电动汽车在HILS和RCP应用时的协调和统一。dSPACE可以运用于MATLAB/Simulink的控制系统开发及测试的工作平台,实现了和MATLAB/Simulink的无缝连接。

1 dSPACE系统一体化解决途径

dSPACE实时仿真系统,是由德国dSPACE公司开发的一套基于MATLAB/Simulink的控制系统在实时环境下的开发及测试工作平台,实现了和MATLAB/Simulink的无缝连接。其中包括硬件系统和软件环境两大部分[4]。

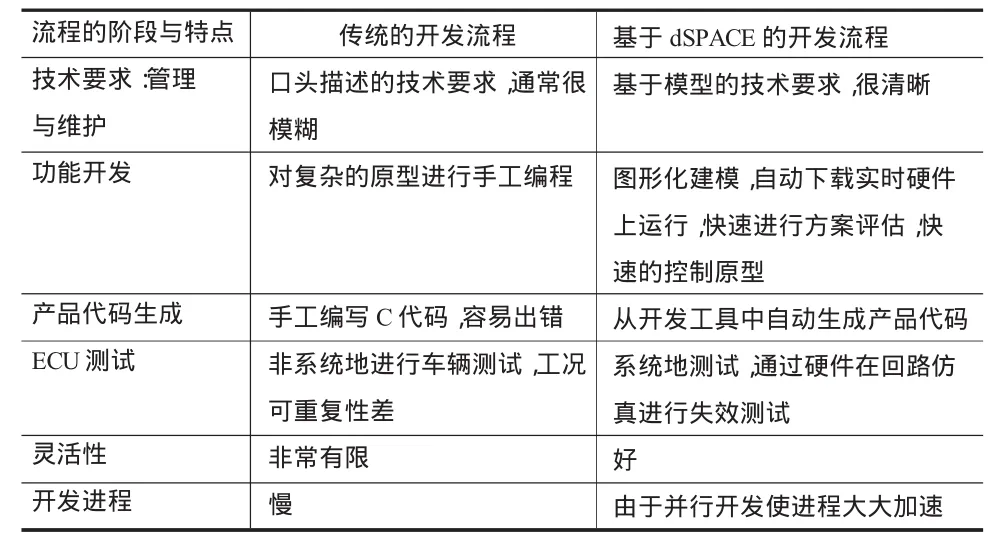

通过dSPACE提供的各种I/O板,在原型控制算法和控制对象之间,搭建起一座实时的桥梁。让控制工程师将全部精力放在控制算法的研究和试验上,从而开发出最适合控制对象或环境的控制方案。与传统的开发流程相比,基于dSPACE的实时仿真系统有着不可比拟的优势,如表1所示。

表1 基于dSPACE开发流程与传统开发流程的对比

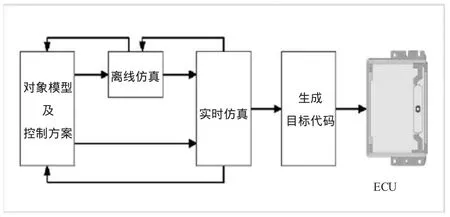

要实现电动汽车快速控制原型,必须有集成良好便于使用的建模、设计、离线仿真、实时开发及测试工具。dSPACE实时系统允许反复修改模型设计,进行离线及实时仿真。这样,就可以将错误及不当之处,消除于设计初期,使设计修改费用减至最小。

使用RCP技术,可以在费用和性能之间进行折衷。还可在最终产品硬件投产之前,仔细研究诸如离散化及采样频率等的影响、算法的性能等问题。通过将快速原型硬件系统与所要控制的实际设备相连,可以反复研究使用不同传感器及驱动机构时系统的性能特征。而且,还可以利用旁路(BYPASS)技术,将原型电控单元(ECU:Electronic Control Unit)或控制器集成于开发过程中,从而逐步完成从原型控制器到产品型控制器的顺利转换[5],快速原型控制过程如图1所示。

图1 快速原型控制过程

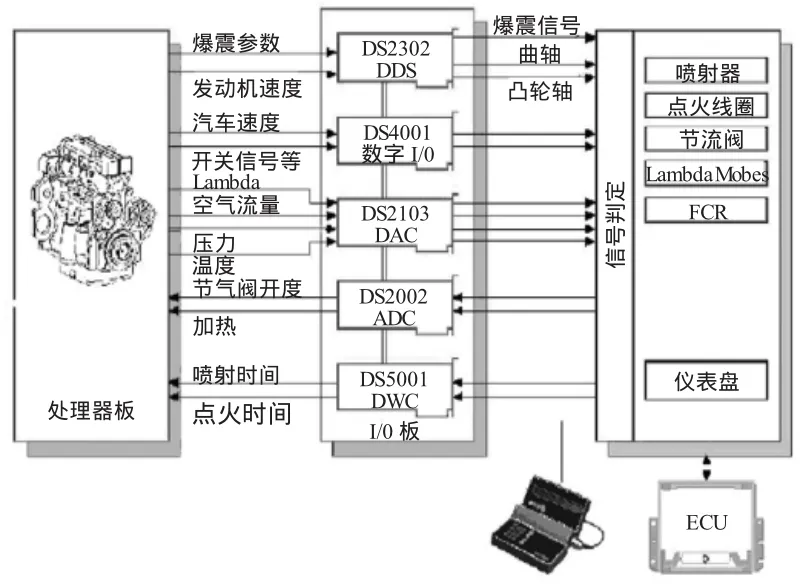

当应用于电动汽车研发的新型控制系统设计结束,并已制成产品型控制器,需要在闭环下对其进行详细测试。但由于种种原因,如极限测试、失效测试,或在真实环境中测试费用较昂贵等,使测试难以进行。例如:在积雪覆盖的路面上,进行电动汽车防抱死装置(ABS)控制器的测试,就只能在冬季有雪的天气进行;有时为了缩短开发周期,甚至希望在控制器运行环境不存在的情况下(如:控制对象与控制器并行开发),对其进行测试。此时可以应用dSPACE实时仿真系统的HIL仿真解决这一问题。

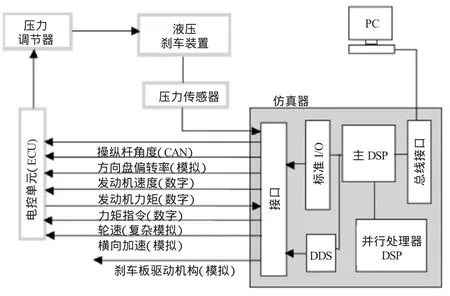

图2 电动汽车ECU硬件在回路仿真架构

当前,许多控制工程师都把HILS仿真作为替代真实环境或设备的一种典型方法。在HILS仿真中,实际的控制器和用来代替真实环境或设备的仿真模型,一起组成闭环测试系统,难以建立数学仿真模型的部件(如液压系统)可以保留在闭环中,这样就可以在实验室环境下,完成对电动汽车ECU的测试,从而可以大大降低开发费用,缩短开发周期。电动汽车ECU硬件在回路仿真架构如图2所示。

2 基于dSPACE的电动汽车实时仿真系统

对电动汽车而言,汽车的舒适性、效率及安全性,相当依赖于实现动力系控制、防抱死刹车系统、牵引控制等的电控单元的性能。ECU的软件也越来越复杂,以至于在开发的早期,就需进行详细测试。如果用真实的汽车对新的ECU进行测试,既昂贵又消耗时间,特别是进行一些极限环境下的测试,如积雪覆盖的路面上的小摩擦测试,就只能局限于冬季的几个月。而且用真实汽车进行测试存在可重复性差、不能复现同一测试条件等缺点。硬件在回路仿真这种技术,允许在测试台上重复进行测试,从而可以比较产品型ECU及原型ECU的各种特性。

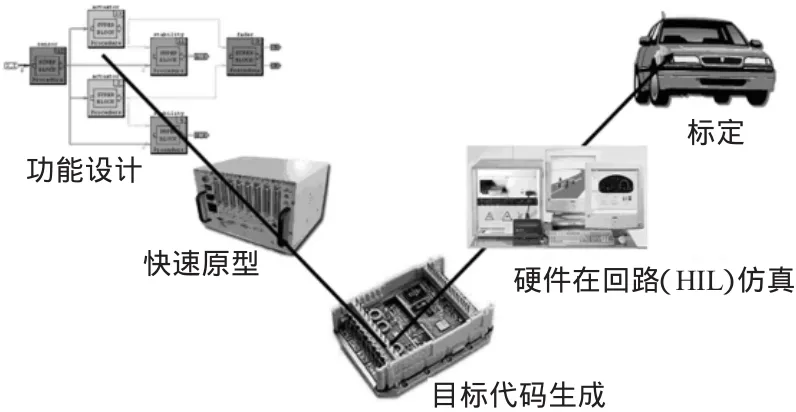

如图3所示,针对具体的电动汽车控制目标(如电动汽车ABS控制器测试)进行具体功能分析设计后,在MATLAB/Simulink中进行开发,通过快速原型设备中的I/O转化生成目标实时代码。然后通过与电动汽车标定后的硬件进行实时的硬件在回路仿真。

图3 基于dSPACE的电动汽车实时仿真系统建立

为了与真实的电动汽车一样给ECU提供I/O信号,整个模型的仿真必须在1 ms步长内执行完毕(小于ABS控制器的采样时间)。在仿真最复杂的电动汽车配置和操纵时,也能使步长小于1 ms,仿真任务由5个TMS320C40 DSP联合进行。主DSP负责计算驱动轨迹模型;用2个DSP来建立轴系;其他2个DSP向4个从处理器写入141个信号,读取175个信号。5个DSP并行,在不同配置下,模型的仿真执行时间从650 μs到940 μs不等。这比用单处理仿真速度快2.5~3倍,如图4所示。

在试验过程中,用户选定的系列变量,可以被实时地记录下来。最后,这些信号(如刹车压力,车轮打滑,车轮的轴向及侧向压力等)被自动装载到MATLAB工作区。使用MATLAB描述语言,很容易就能实现不同配置的自动顺序试验。

图4 电动汽车ABS控制硬件在回路设置

利用TRACE和COCKPIT,可以在试验过程中对仿真器进行深一步的观测。通过COCKPIT虚拟仪表可用条图,标尺及数字显示器的方式来显示模型的一些重要参数。使用COCKPIT游标,可以方便地修改参数,如摩擦系数等。

在测试结束后,有57个信号的实时数据,被传送到MATLAB工作区。尽管对实验分析来说这些数据已够多的了,但想获得较为直观的汽车运动情况是很困难的。因此HIL仿真器上配置了Real Motion三维动画程序。在试验过程中记录下的图形画面,可以存入文件中。记录下来的画面可以单步重放,从而允许对极限情况进行仔细分析。

3 结束语

利用dSPACE提供的一体化解决途径开发平台,在电动汽车试验开发中,可方便快捷地构建控制系统的模型,完成控制系统的设计和调试。同时,能快速地将控制算法在实时硬件平台上实现。基于dSPACE的电动汽车实验台系统,能实现大部分电动汽车的实验并具有良好的运行效果,所使用的dSPACE快速控制原型构造简单、在线调参方便,采用这种基于dSPACE的电动汽车实验台系统设计方法,大大缩短电动汽车控制算法实验的周期。

[1]张翔,钱立军,张炳力,赵 韩.电动汽车仿真软件进展[J].系统仿真学报,2004,16(8):1621-1623.

[2]邹 渊,孙逢春,王 军,何洪文.电动汽车用仿真软件技术发展研究[J].机械科学与技术,2004,23(7):761-764.

[3]马培蓓,吴进华,纪 军,徐 新.dSPACE实时仿真平台软件环境及应用[J].系统仿真学报,2010,16(4):667-671.

[4]胡 浩,徐国卿,朱阳.基于dSPACE的电动车动力系统仿真[J].机电一体化,2009,16(4):65-68.

[5]恒润科技.dSPACE-基丁MATLAB/Simulink平台实时快速原型及硬件在回路仿真的一体化解决途径[Z].北京:恒润科技公司,2005.