化油器高压水清洗机的设计

2011-06-23建寅力

建寅力,马 良

(湛江德利化油器有限公司,广东 湛江524000)

湛江德利化油器有限公司自给上海大众配套DB76A型化油器以来,逐步严格清洁度的检验标准,公司上下对清洗技术和清洗设备的应用越来越重视,在不同的污染点上增设了许多清洗设备,其中有不少是自行设计的。下面介绍公司自行研制的高压水清洗机的设计方案。

1 冲洗方案的设计

高压水冲洗,是采用清洗液高压逐孔冲洗的方法,将孔系中的污物冲刷掉。据有关资料介绍,高压喷洗的压力范围从300~3000 kPa不等(当然有的采用德国或丹麦产的高压柱塞水泵,工作压力能达7000~10000 kPa),其能量密度比超声波要高的多,适于清洗带窄槽或小孔形状复杂的零件。

1.1 清洗液的选用

本设计以最普通的水作为清洗媒介,由自来水经粗、精过滤而得,第一步暂不考虑加热,视清洗效果再考虑是否使用高温水冲洗。

1.2 清洗目标设定

工艺要求该机清洗DB76A化油器本体、上体钝化后的污物。先冲水后冲气,冲水时工作压力达到1000 kPa左右,冲气达到400~500 kPa或更高,才能满足化油器清洁度的要求。

1.3 冲冼方式及原理图

一般地,用水流或气流间断冲击所洗孔比连续冲击的清洗效果要好。要做到间断冲洗,有两种方案:

(1)水流保持连续,夹具体作往复运动;

(2)控制水流的开、断,而夹具体不动。

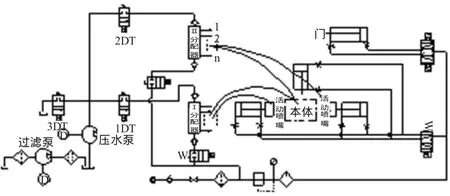

前者要做到对准孔冲洗,就要求夹具运动的定位精度较高;后者相对来说容易实现,只要采用通断电磁阀即能控制水流的通断,我们采用了这种方法。图1为清洗DB76A化油器本体的冲洗原理图。

图1 清洗DB76A化油器本体的冲洗原理图

冲洗顺序通过电磁阀的通断实现,喷水时间经过PLC编制程序进行试验清洗,由清洁度检验结果,并顾及生产节拍要求来确定,就DB76A来说,冲洗方式设定为:

Ⅰ部喷水5 s→Ⅱ部喷水5 s→Ⅰ部喷气5 s→Ⅱ部喷气5 s。图中Ⅰ、Ⅱ两个分配器各开设若干螺纹孔(螺纹孔数根据不同产品的喷水夹具设定),用软管与夹具体上的喷嘴进水、气口联接。

另外,在夹具设计时,应该考虑喷管的布置以达到最佳清洗效果。

图2 冲洗不同形状孔道时喷管的布置

图2为冲洗不同形状孔道时喷管的布置,图2(a)表示3个孔道不能同时吹,以免冲力有所抵消;图2(b)表示冲大孔内壁时,喷管可适当变形;图2(c)表示冲细长盲孔时,尽量使喷管接近底部。这样喷嘴应是活动的,可用气缸将其逼进或退出孔道。

2 元件选型及相关计算

2.1 水泵流量、功率理论计算

选择与清洗要求相匹配的水泵是本机设计的关键,我们先用流体力学知识进行理论计算,再对比选取水泵参数。

①水泵流量

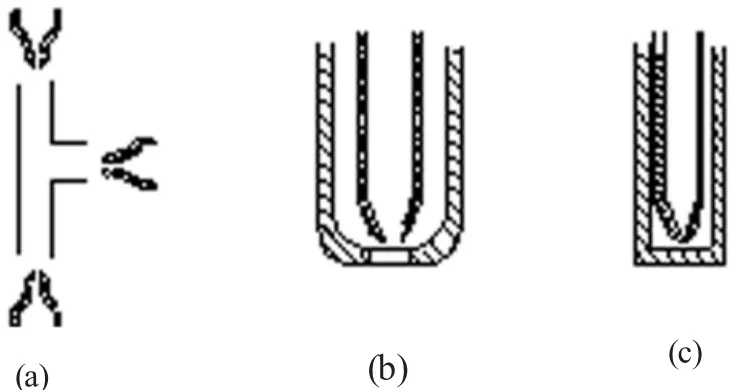

我们将分配器、取水管道及喷嘴简化为如图3的数学模型。

图3 简化数学模型图

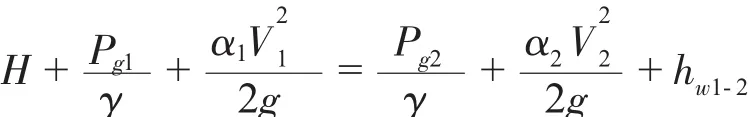

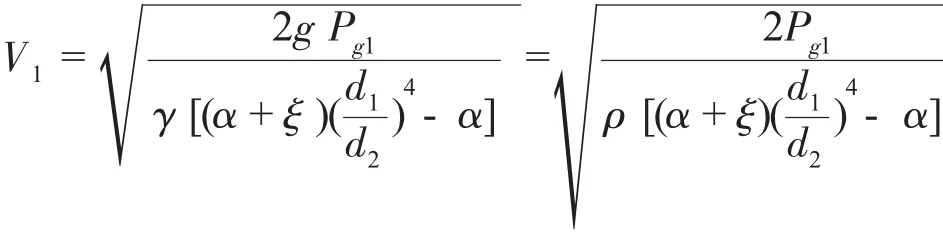

分配器处水的压力即为工艺要求的工作压力,我们在此引出压力表,其显示值为Pg1,喷嘴设计为收缩喷嘴,利用截面积变化来加速流体,我们定d1=8 mm(尼龙管的内径),小端d2=1.5 mm以通过喷嘴中心的水平面为基准面,选取水管液面1及喷嘴出口断面2,应用总流伯努利方程

H为位势能,由于分配管高度小,取水管道集中,可略去不计。

Pg1、Pg2为分配器处和喷管2处的表压力,2处的压力为大气压,故Pg2=0

α1、α2为 动 能 修 正 系 数,为 方 便 计 算 取α1=α2=α,一般地 α=1.05~1.12

V1、V2为 1、2处速度。γ=ρg

hw为能量损失,本例中可以略去沿程损失,只计局部损失

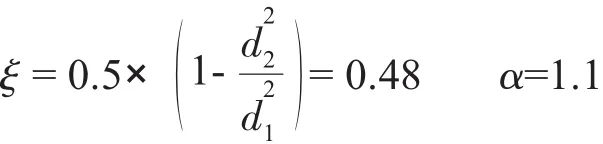

则有:hw=ξ(ξ为局部损失系数,本例中取ξ=0.5×(1-

由连续性方程V1A1=V2A2有V2=

由(1)(2)可得(2)

工艺要求Pg1=106Pa

本例设计中:d1=8 mmd2=1.5 mm

则得V1=1.25 m/s

所以Q=V1d=62.8×10-6m3/s=0.23m3/h

清洗DB76A化油器本体中这样的喷嘴数量16个,因为在清洗中只有一半喷嘴在工作,则工作总流量 Q总=(16/2)Q=5.02×10-4m/s=1.84m3/h,即为泵的理论流量。

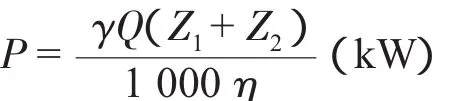

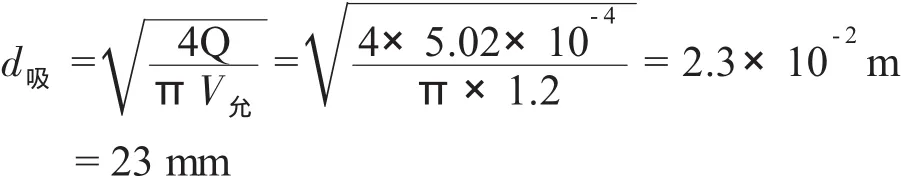

②水泵功率计算:

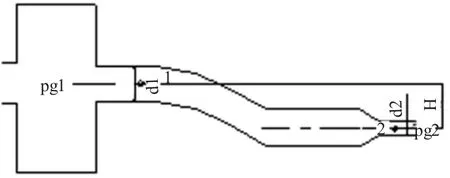

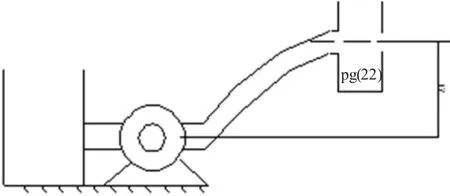

将水箱、压力泵、管道、分配器,构成的系统简化为如图4所示:

图4 水泵系统简化图

压力泵流量由上面计算知Q=5.02×10-4m/s,分配器与水箱高差Z1=1m(由操作高度而定);分配器处的压力为清洗的工作压力,即相当为水泵扬程Z2=106/9800=102 m,略去沿程损失和局部损失,则水泵功率近似为

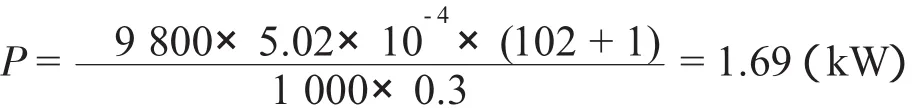

低流量管道泵的效率较低取η=30%,故

同时,我们可以计算求出吸水管径,在水泵式供水系统中,吸水管允许流速为V允=1.2~2.0,现取V允=1.2,则得出吸水管直径为

对比采用1"的水管,压力管径也可选取相同的管径。为方便安装,管道全部采用铝塑管。

知道水泵流量Q和功率P以及清洗工作压力。考察国内水泵厂家的产品,我们选择了广州第一水泵厂生产的GDL型立式多级管道泵:25GDL2-12×9,通径为 25 mm、流量 2m3/h、扬程 108 m、功率为1.96 kW,水泵的轴、轴套、外筒体用不锈钢制造,杜绝清洗过程污染的再发生。

2.2 过滤泵选型

主要参考其排量,只要大于或等于压力泵的排量即可,即Q滤=2m3/h,DB76A化油器有上体、本体之分,考虑集中清洗及减少占地面积,我们将两个清洗室做为一体,即一台机有上述的2个供水系统,2台压力泵的吸水量靠一台过滤泵供给,所以其排量定为4m3/h,从而对照选择了广泵生产的GDF25-15(4m3/h流量,15 m扬程)耐腐蚀管道泵。

2.3 电磁通断阀选择

整个冲水、冲气系统的可靠性主要由通断阀和水泵决定,对比产品性能,我们选择日本SMC厂家的先导式二通电磁阀:控水用vxp2260-10-5D,通径为1";控气用vxp2140-04-5D,通径为1/2"。在设计水气系统时,需要注意通断阀启闭所具有的克服反向压力的能力,若不具备,应象原理图中所示,在分配器的进水口和进气口分别增设单向阀,若该阀的启闭不可靠,将会造成高压水会进入气路,压缩空气进入水路的现象,更严重的是会造成很大的水击压力,损害管道和水泵。

2.4 结构设计

水箱、清洗室构成本台清洗机的主体框架,水箱由清洗水回收槽和清洁水槽组成,其容积由公式V槽=1.5×2.5×V泵分(每分泵水量)算出,清洗室底部设计成漏斗状,冲淋后的水由此流入回收槽,防止溅水的门与水平面成80°角,两侧开设导向滑道,清洗室的顶板门都由厚5 mm的有机玻璃镶嵌。水箱和清洗室都是由厚2 mm的不锈钢焊接而成,力求作到美观,其结构不再详述,可以参考《非标设计手册》之三。

为保证清洗效果,除了各部件采用不锈钢制作外,过滤系统十分重要,我们采用了三级过滤:清洗水经过400目磷铜丝布流入回收箱,过滤网要求随时清洗,过滤泵前设有200目不锈钢丝布粗过滤,泵后采用棉质滤芯精过滤,以达到100μ的过滤精度,过滤器要定期清洗或更换。

3 清洗效果检测

水清洗机在2010年6月进行了验收。分配器上的表压显示为900~1000 kPa,说明该机工作压力设计达到了设计要求。然后将DB76A化油器本体钝化后,经高压水清洗,再进行烘干,检测其清洗度,结果表示杂质的颗粒数比原来手工清洗的降低了60%以上,经过装配前及装配中的多次清洗,完全达到了化油器的清洁度要求,这说明清洗机实现了预期的设计目标。

4 结束语

经过一年的实际使用,该机故障率低,清洗效果稳定可靠。公司认定该机研制是成功的,应推广应用。目前,公司又制造了2台这样的水清洗机,用于摩托车化油器的本体清洗。

[1]曹 勇.精密清洗技术[J].汽车化油器,1997,(4):55-56.