机械设备自动检测系统

2011-06-19刘东信张永清

刘东信 张永清

(1.河北省衡水市经济适用住房发展中心,河北衡水053000;2.河北建筑工程学院,河北张家口075024)

1 背景介绍

随着工业化进程的迅猛发展,大型设备在国内外企业应用越来越多,现实中许多大型的机组需要在超临界环境下运行,所以大型机组的各种大小故障时有发生,给企业造成了巨大的经济损失.例如,1987年的山西大同发电厂200 mw机组转子断裂和1988年的秦岭电厂5号机组主轴断裂,这两次事故经济损失均达亿元以上.

研究并应用状态监测与故障诊断系统不仅可以实时监测设备运行状态,判断设备运行是否正常,发现和确定故障的部位和性质,预报故障趋势并提出相应的对策,还可以提高设备运行的可靠性,延长其使用寿命,降低设备维修费用,从而追求更高的经济目标和更大的社会效益.因此,各国都投入大量的人力物力进行故障机理和故障诊断技术的研究,并在这些研究成果的基础上,各研究单位针对不同的应用开发了一些故障诊断系统.目前,有些诊断系统已经推广应用于工业生产并取得了很好的经济效益,如美国的Bently Nevada公司的3300系统、TDM暂态数据管理器、DDM动态数据管理器和Westinghouse Electric Corporation的 turbin AID、genaid、chemaid系统.国内的哈尔滨工业大学,清华大学、西安交通大学、浙江大学、华中理工大学等单位分别研制的故障诊断系统也在工业现场得到了应用,这些系统有效地减少和避免大型机械故障的发生.

2 方案规划

基于以上的背景,并结合到公司的实际情况,本方案计划拟按三步走的原则发展同列产品:

第一阶段:设计制造有关现场的实际测量仪器.

当今市场上的各种样式的关于震动、位移、温度等设备检测用仪器一应俱全,因此,我们可以站在“巨人“的肩膀上发展自己.也就是说,结合自身实际情况,开发有针对性的、具有自己知识产权的检测设备,具体的可以分为:普及设备和针对专项对象的设备检测.

第二阶段:开发一套完备的系统.

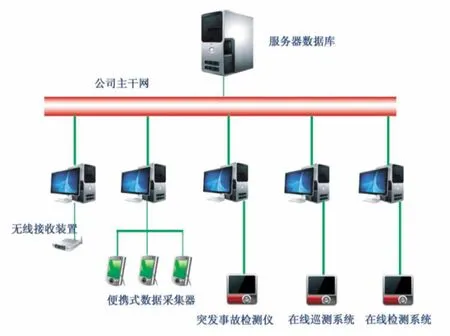

此系统综合了第一项中的所有设备,通过计算机的有机调配来完成检测的最终数据总结,就像激光对中仪或电子水准仪,他的主体是它内部合成了大量先进的算法,所以说这套系统的逻辑表达是重中之重.其中可以用到蓝牙技术.如图1所示.

第三阶段:形成一种系统化的理念.

用一种科学系统的理念来指导我们研究的工作.

3 方案实施

3.1 针对对象的设备检测:

有针对性的分析量化难点位置,这样我们可以从质的角度改变现实,以往人力不能达到的位置,只有到每次定修现场勘查的设备位置,下面是对唐钢冷轧厂的问题综述,罩式退火炉炉辊在使用一段时间后就会出现辊身表面的沉积瘤,造成钢带的表面划伤,从而造成钢带的表面缺陷,甲方虽经过多次技术改造,增加了炉辊表面的耐热值,但在使用过程中仍存在了太大的不确定因素,对于质量的缺陷只能进行停车检查,炉辊的数量和炉子的温度直接造成了检查时间的延长.

因此我们可以在第一个阶段发展自主的设备检测仪器,来达到驻点深入的目的,从而渐渐渗透市场,在行业中推广我们的产品.

3.1.1 专项的设备检测仪器,我们可以从上面提到的沉积瘤检测设备开始,或者连铸板坯的跑偏检测,扇形段轴承座的压力检测,这些都是在我们近两年的时间内交流的,甲方一直想要解决的却没能解决的问题.

3.1.2 连铸板坯跑偏会造成加热炉卧坯,堆钢等恶性事故,造成的经济损失数字惊人,初步设想实施方法如下:在摆剪入口及出口加装激光测距仪,滚底式加热炉全线加设合理测距点,实时监测连铸出口板坯的行走情况,这样我们就很容易判断出板坯跑偏的直接因素,从而及时纠正跑偏问题,减少堆钢、卧坯的情况出现.

3.2 完善普及的检测仪器,面向广域的设备共性的推广,例如所有设备的震动,温度,位移,所有介质管线的泄露和阻塞.具体分析方法如下:

3.2.1 油膜分析法是对机组在用润滑油的油液本身及油中微小颗粒所进行的理化分析.通过对润滑油的粘度、闪点、酸值、破乳化度、水分、机械杂质、液相锈蚀试验、抗氧化安全性等各种主要性能指标的检验分析,不仅可以掌握润滑油本身的性能信息,而且也可以了解到机组轴承、密封的工作状况.尤其是对油液中不溶物质,主要是微小固体颗粒所进行的铁谱分析、光谱分析、颗粒计数,可以识别油液中所含各种颗粒的化学成分及其浓度、形貌、尺寸,从而对润滑、特别是轴承合金、轴颈、浮环、机械密封的动静环、油封及油档等摩擦副的磨损状态进行科学的分析与诊断.因此油液分析法也是大型旋转机械故障诊断中的一个重要方法.

3.2.2 轴位移的监测:在某些非正常的情况下,大型旋转机械的转子会因轴向力过大而产生较大的轴向位移,严重时会引起推力轴承磨损,进而引起叶轮与汽缸隔板摩擦碰撞;大型汽轮机在启动和停车过程中,也会因转子与缸体受热和冷却不均而产生膨胀,严重时会发生轴向动静摩擦.尽管轴位移故障的概率不是很高,但也常有发生,特别是一旦发生后对设备造成的损坏往往是灾难性的.所以,对轴位移进行在线状态监测和故障诊断分析很有必要.

3.2.3 轴承回油温度及瓦块温度的监测:检修或运行中的操作不当都会造成轴承工作不良,从而引起轴承瓦块及轴承回油温度升高,严重时会造成烧瓦.所以对轴承回油温度、瓦块温度进行监测也很必要.按规定,轴承进出口润滑油的正常温升应小于28℃,轴承出口处的最高油温应小于82℃.另外,用铂电阻在距离轴承合金1 mm处测量时,一般不应超过110℃~115℃.但由于温度的反映往往滞后,具体的测量方法又各不相同,因此应具体情况具体分析.

(1)综合分析法:在进行实际的故障诊断时,往往是将以上各种方法连同工艺及运行参数的监测与分析一起进行综合.

(2)通用技术设备描述:

管路漏点检测设备、介质管道阻塞位置定位设备:对管道起点施加一个人为压力脉冲波动,用设在起点的压力传感器采集脉冲压力波和返回压波通过的时间差,进而模拟压力波在管道内的波动进行堵塞定位.将声学探头布置在管道端部,声信号通过管内空气传波.如果管道截面积发生变化,即堵塞或孔漏,声波被反射到接收器的探头上.

设备震动,位移,温度检测设备

4 网络化检测诊断系统:

网络化设备状态监测系统作为企业的设备状态管理的整体解决方案,是专用于实施点检及监测管理的软件系统,它在完成点检“八定”的基础上进行功能扩展.内容包括:设备点检标准化管理,岗位责任制管理,设备状态趋势分析、设备分析自积累知识库、缺陷和故障分析及工作行为、设备超标及异常处理(与企业ERP系统连接),设备状态日报、周报、月设备分析报告等.

点检管理由于管理内容细致繁多,单靠纸张作业不仅经济性差,而且效率低.点检管理软件将有利于点检项目的组织管理和设备状态管理,因而也是有效实施点检管理的重要因素.

网络化设备状态数据平台系统,适合已经实施和准备实施设备资产管理系统,设备密集型企业使用,作为数据基础,通过对设备的全运行周期状态进行动态过程管理,推进点检定修制全面深入开展,实现维修策略的优化,提高设备的综合效率,降低维修成本的目的.

4.1 特征频率识别

用户只需输入齿轮、轴承、叶片等零部件的结构参数,系统即可自动计算出特征频率,以倍频系数和实际频率两种方式显示,用户通过复选框任意选择需要在频谱上进行标识的特征频率.

4.1.1 完整的设备历史记录 包括设备状态数据(振动量、工艺量、观察量等)、设备相关设计文档(设备图纸、设备图片等)和设备记录(检修记录、运行记录、故障记录等).定时的系统提示信息.

4.1.2 丰富的对比分析方法 对比分析是状态监测的最常用的分析方法,灵活多样的对比手段将大大提高分析效率.本软件提供了同一测量定义下的不同时刻的多个波形和频谱分析、同一设备下的不同测点的多个波形和频谱的分析、同一测量定义下的波形和频谱与其基准数据的对比、差谱分析、数据库中任意选择的多个波形和频谱之间的对比.下面三幅图分别是不同设备下的图谱对比、同一设备下不同测点的图谱对比、同一测量定义下的不同时间采集的波形对比.

图1 机械设备自动检测系统

5 结 语

该状态监测与故障诊断系统不仅可以实时监测设备运行状态,判断设备运行是否正常,发现和确定故障的部位和性质,预报故障趋势并提出相应的对策,还可以提高设备运行的可靠性,延长其使用寿命,降低设备维修费用,从而追求更高的经济目标和更大的社会效益.

[1]董立永,故障智能诊断方法综述,可编程控制器与工厂自动化2010.12

[2]罗立硕,关于大型旋转设备故障诊断系统的探讨,机电信息2010.36

[3]赵会平,陆宁云,姜斌,轧钢过程故障诊断研究现状及发展趋势,轧钢2011.1