一种新型隧道施工用拱架安装机

2011-06-15康宝生

康宝生

(中铁隧道集团有限公司专用设备中心,河南洛阳 471009)

0 引言

在隧道施工中,当遇到软弱岩层时,需要进行拱架安装支护,以提高围岩的稳定性,防止塌落。拱架一般采用钢拱和花拱,配合钢筋网喷射混凝土进行加强支护。钢拱一般由I18或I20工字钢弯制而成,部分采用H型钢,花拱则由螺纹钢组成框架形状组焊而成。在国外,隧道施工机械化程度高,拱架安装机也得到了比较广泛的使用。

对于国外有关安装机制造使用情况,日本科技刊物有简单介绍[1],法国、芬兰、德国也有厂家生产安装机[2],西班牙有工程使用简易安装机[3]。

国内隧道修建安装拱架普遍由人工进行,即:借助人工台架(该台架也普遍用于钻爆作业——打炮眼、锚杆等)靠人工将拱架安放于岩层边上,然后用锚杆固定,依次连接形成环状。拱架单件质量为100 kg以上,一般每个劳动班组人员为12人或以上,其劳动强度大、安全性差、劳动时间长。因此,急需开发研制一种新型隧道施工用的拱架安装设备,进行拱架安装的机械化操作,实现隧道施工的机械化配套作业。

1 国内外拱架安装机研制、使用情况

1.1 国外研制、使用情况

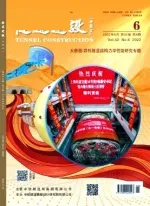

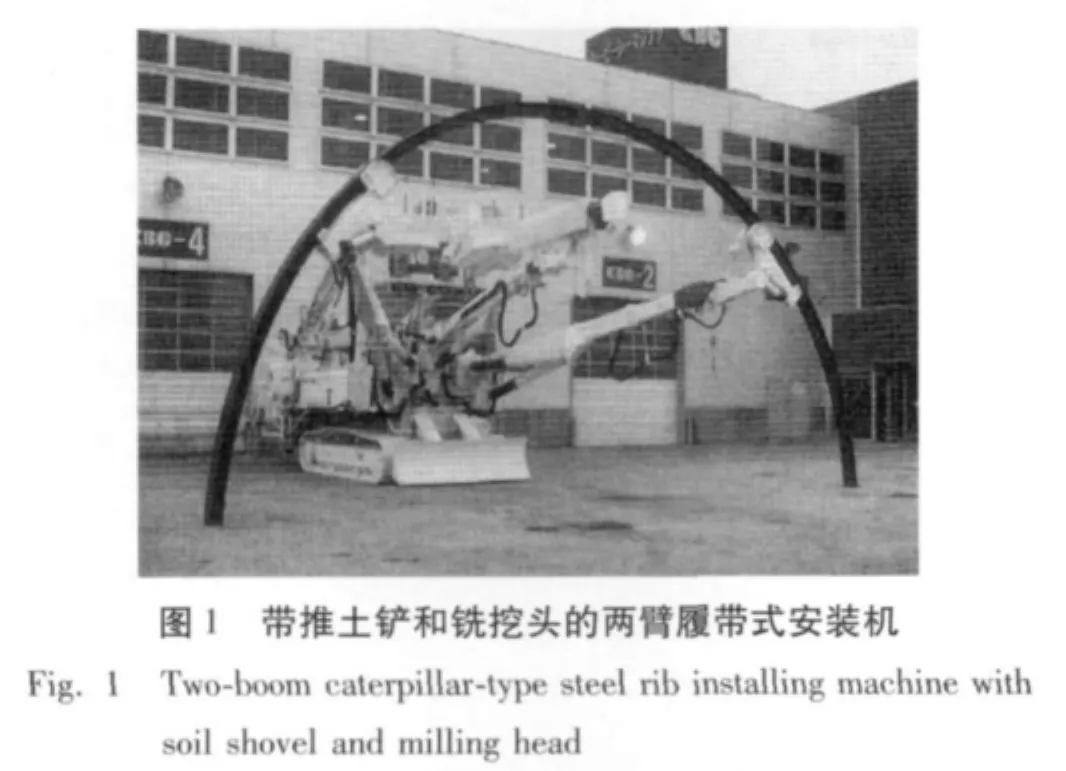

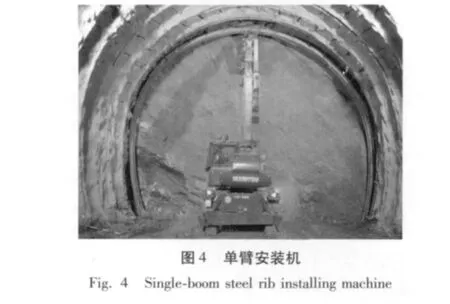

国外拱架安装机分为轮胎式和履带式,有的带铣刨头(见图1)、有的两臂两篮(或一篮,见图2),有的带混凝土喷射机械手(见图3),有的单臂(见图4)。有些安装机的夹持机构可根据需要更换吊篮、铣刨头、冲击锤等,实现多工序作业要求。

国外也有利用现有设备改装的简易拱架安装机,如图5所示。据了解,国外拱架安装机整机的体积及通用性与我国国情不相适应,且价格昂贵,目前还未见国内进口使用钢拱架安装机的案例介绍。

1.2 国内现状

到2008年底,我国建成铁路隧道总长超过4 200 km,在建铁路隧道总长超过4 700km,即将开工和规划建设的隧道总长超过5 000 km。预计到2012年,我国建成通车的铁路隧道的总数量将突破10 000座,总长度将突破10 000 km,总量已经远远领先世界其他国家铁路隧道;但是,我国铁路软岩隧道施工的快速修建技术水平、施工装备及国产化刚进入隧道施工机械化初期。主要表现在:以钻爆法为基础的机械化设备立足于从国外引进,自主创新开发的品种少、质量较差、故障多、主要技术性能参数与铁路隧道现有施工条件不匹配,因而影响作业效率,难以在大多数工程上形成先进的机械化作业线,制约了全行业整体技术的全面发展和进步。

图5 国外用汽车吊改装的拱架安装机Fig.5 Steel rib installing machine modified from truck crane in foreign countries

长期以来,我国隧道施工安装钢(花)拱架主要依靠人工,无论是施工企业还是设备生产厂家对采用机械进行拱架安装重视程度不够,没有开发研制隧道施工用拱架安装机。隧道施工用拱架安装机是“长大隧道钻爆法快速施工关键技术与装备研究”——隧道施工装备国产化研究项目之一。目前,研制处于图纸设计阶段,主要参照国外两臂一篮结构,预计造价较高;采用挖掘机底盘、单臂单篮拱架安装机[4],具有结构简单、可靠性高、造价低的特点,安装机样机已经通过工业性试验验收。

2 拱架安装机的国产化研制

拱架安装机具有降低工人劳动强度、提高劳动生产率、提高生产安全性、节约循环时间等特点,可取代人工密集型的钢拱架安装,同时对今后的施工方式是一种较大的改进。我国铁路客运专线和高速铁路建设对隧道施工机械化配套要求越来越高,逐步用拱架安装机取代人工台架作业安装拱架(钢拱架、花拱架等)已成必然趋势。

2.1 国产化研制的基本思路

总体思路是:把复杂问题简单化,由易到难,由单一到综合,即利用挖掘机作底盘,将其小臂改造为专用臂,在其末端设计一套能实现六自由度的夹持机构,实现将拱架夹取后到达任意位置的功能。主要组成部分包括:一套四连杆结构、廻转机构、夹持机构、辅助作业平台(吊篮)、独立精确的液压控制系统和电器控制系统。

2.2 需要解决的关键技术问题

作为首台钢拱架安装机样机,既要实现拱架的安全、快速安装,降低作业人员的劳动强度,价格又要适合国情,研制的指导思想就是将复杂的问题简单化。设计研制主要考虑以下几点:1)选用一种能适应国内铁路、公路隧道开挖面的可移动底盘,使之具有广泛的适应性;2)能抓取弧形工件的安全夹具;3)能实现拱架全方位移动的机构,实现工件的六自由度移动、任意位置就位;4)与抓举系统配合,确保拱架准确、快速安装的吊篮系统;5)安全的液压、电气操控系统。

2.3 主要工作机构和技术参数

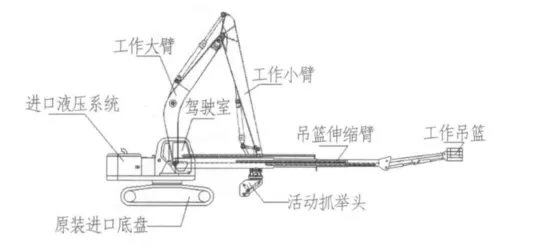

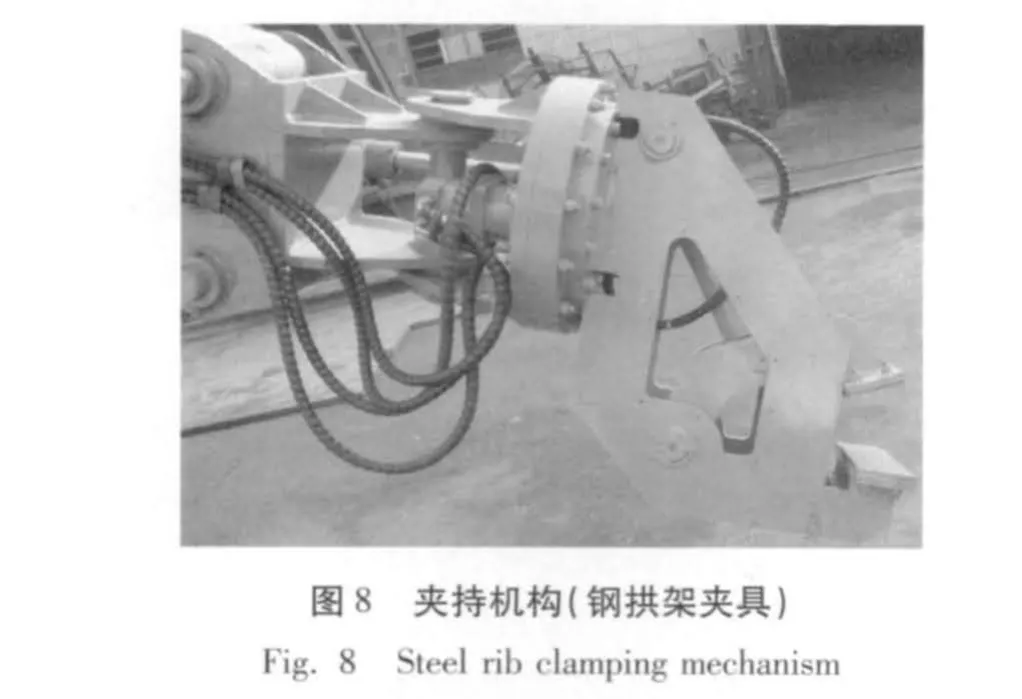

采用液压挖掘机底盘提供稳定可靠的平台,改造挖掘机小臂提供运动机构安装基础,研制其他工作机构实现工件的翻转、圆周运动、左右摆动以及工件的抓取与夹紧,研制工作吊篮提供工作平台。夹持机构包括夹具回转马达、开合油缸、倾斜油缸,吊篮机构由吊篮回转平台、伸缩臂、伸缩油缸、水平油缸、变幅油缸、作业平台等组成;新增控制部分包括液压系统和电气系统;夹具可迅速更换,实现花拱、工字钢拱架安装的切换。安装机样机主要组成部分见图6,主要技术参数见表1。

图6 安装机主要组成部分示意图Fig.6 Main parts of steel rib installing machine

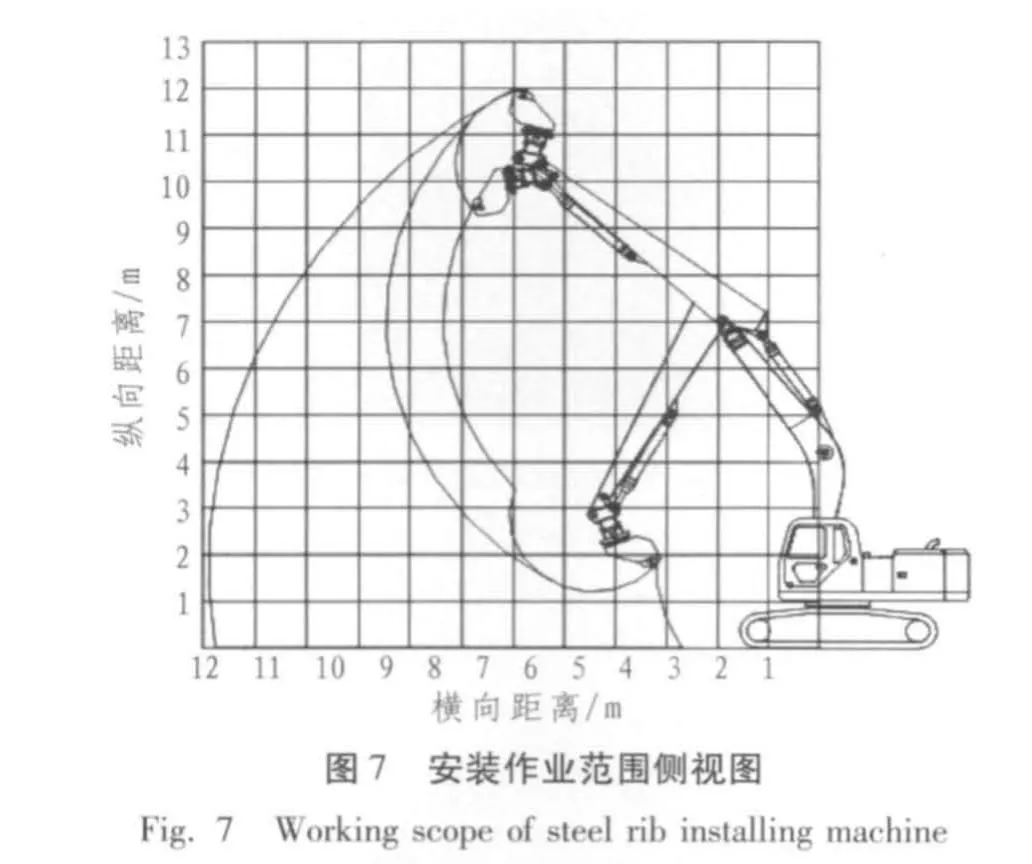

表1 主要技术参数Table 1 Main technical parameters of steel rib installing machine

2.4 安装机主要组成部分的结构特点

设备由行走机构、回转平台、液压动力单元、液压控制单元、夹持机构、载人吊篮及其上集中控制单元构成。采用国际知名品牌神钢挖掘机底盘和进口液压控制单元,具有使用效率高、使用寿命长、结构合理、检修简便等特点。

1)履带底盘行走机构适用于恶劣的施工环境。发动机采用进口发动机,保证其可靠性能,主要负责行进功能并提供动力源;其后部增加了配重,以平衡机械抓手抓举工件时造成的重力转矩。

2)利用底盘上部中心位置的回转平台,安装大臂和夹持机构。夹持机构包含大小臂和活动抓手,随回转平台进行360°回转。通过大小臂实现活动抓手的远近高低调整,通过活动抓手的夹具完成工件的抓紧工作,通过活动抓手的回转轴承和摆动用油缸实现工件的旋转摆动等位置调整。除回转轴承使用液压马达驱动以外,其余部分运动均采用油缸驱动。

3)液压动力单元和液压控制单元为整台设备所有的液压部件提供动力并进行控制。主要由油泵、油箱、滤油器、控制阀、操作杆等组成。

4)电气系统采用集成控制方式,吊篮、夹具各项控制均可在吊篮内操作。

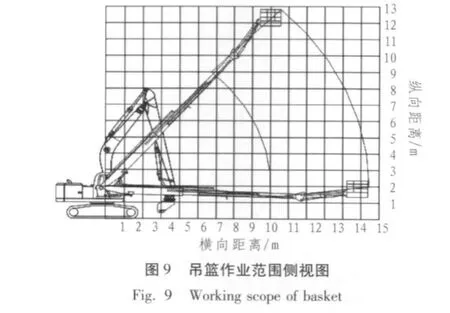

5)载人吊篮的升降由一个三段伸缩的液压臂控制,安装在回转平台右前侧的回转支撑上,回转支撑负责吊篮的左右位置调整,其上装有限位装置,以防止设备碰撞;吊篮上设有平衡油缸和自动水平仪,负责吊篮的平衡调整,其上的控制单元使安装操作人员自己进行控制自身位置,保证其安全。

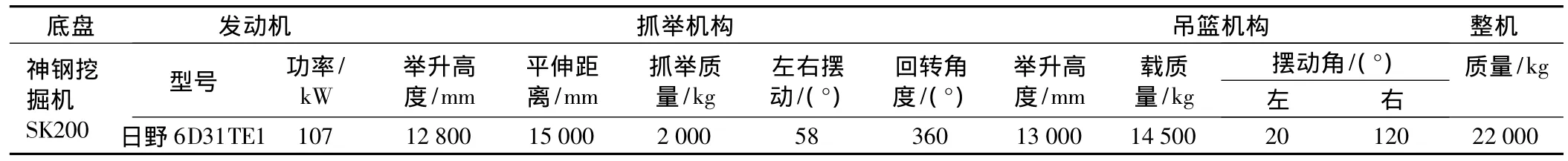

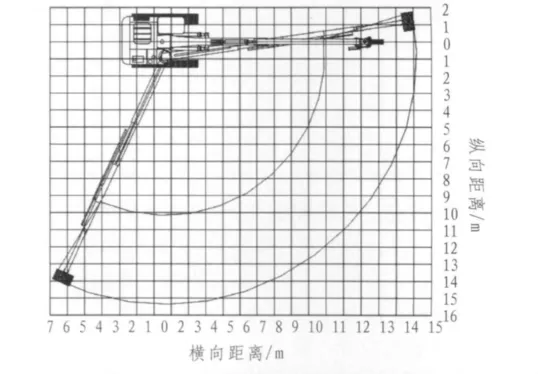

拱架安装机安装作业范围见图7,夹持机构见图8,吊篮作业范围见图9和图10。

3 安装机的稳定性问题

工程机械作业时,由于外载荷(切削阻力、土斗重力等)迫使机械的合成重心移动,重力与外力的合力作用线一旦超出机械在地面的支承底面,机械将失去稳定(纵向或横向);因此,需要确定合成重心的位置以及由于外部原因所产生的倾覆力与重力的合力作用位置。稳定性的计算方法多采用稳定系数法、倾斜平台法、稳定度法等。履带式机械的稳定性计算包括纵向稳定性和横向稳定性计算[5]。

纵向稳定性计算考虑:在水平地段以Ⅰ档进行作业,在坡道上行驶,牵引力允许的最大稳定坡角、附着牵引力允许的最大稳定坡角和紧急制动时的稳定性。横向稳定性是为了求出机器在多大的横坡时不倾翻、不滑动,以确定机器的许用坡角。就该机而言主要考虑:1)安装机底盘采用挖装机底盘,重新设计制作了工作小臂和夹持机构,作业时举升拱架质量不足1 000 kg,其使用的举升力要远小于挖掘作业时需要的挖掘力;2)增加的作业吊篮载人(物)不足300 kg,左摆20°、右摆120°,按照右摆考虑其稳定性;3)在隧道内进行拱架安装时,履带式底盘停止不动,隧道的纵向坡度不大,横向坡度也不大。结论:利用22 t级挖掘机底盘制造的拱架安装机对重心偏移影响很小。在样机制造过程中,采用试验法检验安装机的稳定性,证明安装机样机稳定可靠。

图10 吊篮水平作业范围俯视图Fig.10 Horizontal working scope of basket

4 安装机样机的工业性试验

安装机样机出厂验收合格后,在贵广铁路三都隧道进口和高田头隧道分别进行了钢拱架和花拱架安装工业性试验。

4.1 三都隧道钢拱(花拱)试验

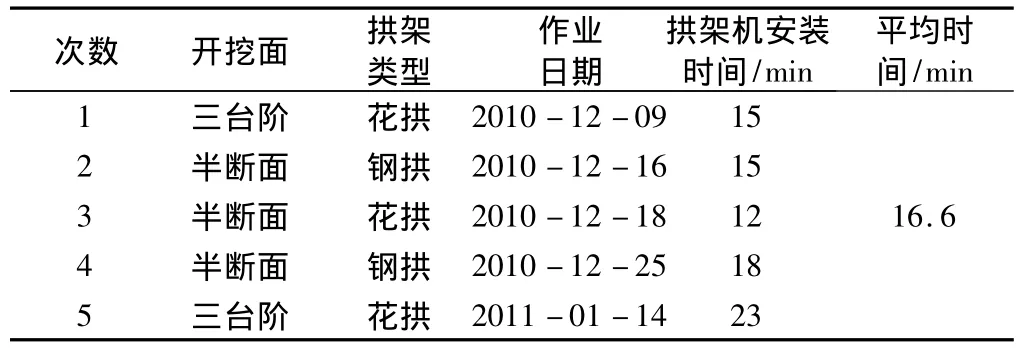

在三都隧道进口共进行5次试验作业,作业情况见表2。

表2 三都隧道作业情况Table Commissioning of steel rib installing machine in Sandu tunnel

试验证明:安装机满足设计标准,设备运行良好,性能可靠,提高了拱架安装的安全性、可靠性及工作效率,节省了人工,降低了工人劳动强度。试验也发现了一些问题:单臂单篮对于工作面的适应性较弱,虽能进行全作业面的覆盖,但是需要在拱架机松开拱架并转动机身后才可实现;吊篮空间小,载质量小;原有的施工方法和流程不符合机械化施工和安装机作业要求。针对这些问题,专门制订了《钢拱架安装机现场实验大纲》,以此指导工业性试验和安装施工。

4.2 高田头隧道花拱架试验

三都隧道试验后,在高田头隧道进行了安装花拱试验。高田头隧道人工与安装机安装花拱情况见表3。

试验发现:隧道欠挖、拱脚不平整、格栅拱架的变形对作业时间影响较大,特别是当花拱架强度、刚度不足,焊接不牢固,抓举后挠度过大时,会使拱架安装困难,作业时间延长。

表3 高田头隧道花拱安装对比Table 3 Comparison and contrast between steel rib installing by had and that by installing machine:case study on Gaotiantou tunnel

5 持续改进、形成批量生产的几点思考

1)进一步改进和优化夹持机构,主要解决与掌子面的密贴性。根据安装钢拱架、花拱架的不同要求,可以自由选择夹持力,实现对拱架的灵活加持。

2)借鉴盾构管片安装以及混凝土喷射机械手操作方式,安装线控和无线遥控装置,操作人员可离开驾驶室顺利操作,以实现拱架夹持和安装更迅速。

3)开发出专用多功能底盘(轮胎、履带式等),形成系列产品。如多臂多篮安装机,带铣挖头、混凝土喷射机械手的安装机。从高田头隧道安装花拱架试验可以看出:在大断面隧道安装花拱时,由于拱架挠度大,单臂安装机只有1个抓举点,不易克服拱架挠度,造成就位困难,增加安装时间。此时若采用多臂(2个抓举臂)就能有效解决问题。

4)开发设计专用工作吊篮,增加吊篮载质量,使其具备承担锚杆、超前导管等作业以及在吊篮内进行拱架联接焊接作业等功能(见图11)。

5)充分开发设备功能,实现一机多用。如可快速更换安装铣挖头、破碎锤等,处理掌子面,进行非爆破开挖作业等(见图12)。

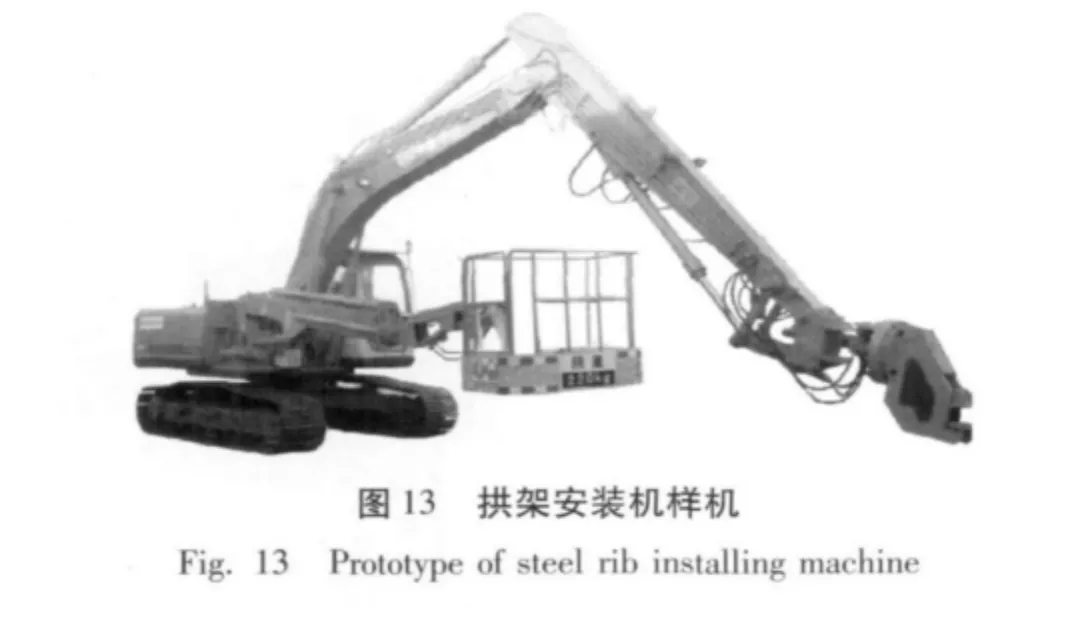

拱架安装机样机见图13。

图11 超大的吊篮作业平台Fig.11 Super-large basket working platform

6 结论与建议

本钢拱架安装机样机适用于高速铁路隧道半断面或全断面施工时钢拱架安装;三台阶施工时受限条件较多,难以适用;大断面隧道全断面施工时由于花拱刚度差、挠度大,该样机只有一个夹具,抓起花拱后摆动、变形大,定位困难。

拱架安装机是一种新型拱架安装设备,与人工作业相比具有投入人员少、劳动强度低、安全性能高等优点,是隧道施工拱架安装机械化发展趋势,值得在隧道施工中加以推广。

2011年6月12 日拱架安装机通过了工业性试验验收。验收结论:1)拱架安装机采用履带式挖掘机底盘,单臂、单篮进行钢拱架安装,并具有一机多用功能,是一种新型施工机械;2)通过工业性试验表明,该拱架安装机可减少施工人员数量,有效降低劳动强度,在施工质量、效益等方面具有一定优势;3)拱架安装机适用于两台阶、大断面隧道拱架安装。安装机达到了国内领先水平,应尽快推广应用。

建议:1)进一步改进夹持装置,实现贴近工作面的快速安装;2)进一步研制系列化产品,拓展拱架安装机应用范围。

[1] 武友,憲重,久保田,等.未固结地山にぉけゐ超大断面トソネルの施工[J].トソネルと地下,2005,36(5):391 -399.

[2] 法国曼尼通集团.MANISCOPIC Equipments[EB/OL](2009)[2011 -07 -20]http://www.mannitou.com.

[3] 中铁隧道集团有限公司.贵广客专隧道施工设备配套考察报告[R].洛阳:中铁隧道集团有限公司,2008.

[4] 中铁隧道集团有限公司.隧道施工用拱架安装机产品试制报告[R].洛阳:中铁隧道集团有限公司,2011.

[5] 唐经世.工程机械:下册[M].北京:中国铁道出版社,1981:117-121.