栅格舵气动与操纵特性高速风洞试验技术研究

2011-06-15陈建中赵忠良涂正光蒋明华易国庆杨海泳

陈建中,赵忠良,涂正光,蒋明华,易国庆,杨海泳

(1.北京航空航天大学航空科学与工程学院,北京 100084;2.中国空气动力研究与发展中心,四川 绵阳621000;3.中国航天科工集团第九总体设计部,武汉 430040)

栅格舵气动与操纵特性高速风洞试验技术研究

陈建中1,2,赵忠良2,涂正光3,蒋明华2,易国庆2,杨海泳2

(1.北京航空航天大学航空科学与工程学院,北京 100084;2.中国空气动力研究与发展中心,四川 绵阳621000;3.中国航天科工集团第九总体设计部,武汉 430040)

为研究飞行器单独栅格舵全尺寸模型气动特性,考核、验证舵控系统操纵性能,在FL-24风洞(1.2m×1.2m)开展了专项试验技术研究。首次在国内高速风洞建立了全尺寸栅格舵高速风洞试验平台,主要内容包括:风洞大载荷侧壁支撑装置设计、高速风洞模型保护装置设计、高灵敏度气动测试天平研制、模型风载条件下变形测试系统设计以及动态气动力测量与数据处理方法等。该项试验技术实现了模型气动与舵控系统以及气动与结构一体化试验验证,为栅格舵尾翼布局飞行器相关专业设计及飞行试验提供了重要试验数据。

栅格舵;风洞试验;操纵特性;一体化;试验验证

V211.73

A

0 引 言

栅格舵是由外部框架和内部众多的薄格壁布置成框架形式或蜂窝形式的空间多升力面系统,具有弦向压心变化小,失速舵偏角大,可以在较宽M数范围内调整升力线斜率等诸多优点[1-3]。俄罗斯、美国以及欧洲一些西方发达国家在栅格舵的气动、控制以及制造工艺方面均较为成熟,并在诸如R-77中距空空导弹(见图1)、“圆点-U”战术弹道导弹、Sparrow AIM-7M等武器型号中得到了成功应用。

栅格舵作为一种新型气动控制舵面,在国内自主研制的空间飞行器中的应用尚属空白,对其气动性能,尤其是舵控系统操纵性能缺乏工程实用经验。为研究飞行器单独栅格舵的气动特性,评估舵控系统操纵性能,在FL-24风洞建立了全尺寸栅格舵高速风洞试验平台,并开展了相应试验技术研究。该项试验技术实现了模型气动与舵控系统以及气动与结构一体化试验验证,为栅格舵尾翼布局飞行器相关专业设计及飞行试验提供了重要试验数据。

图1 俄制R77空空导弹Fig.1 R77air-to-air missile made in Russian

1 模型与试验设备

1.1 模型

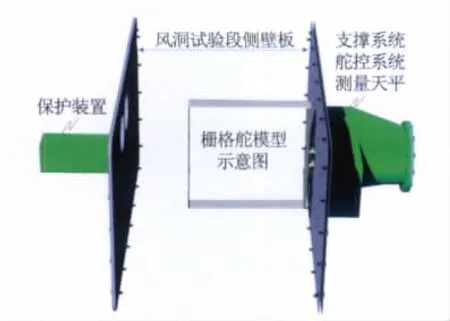

试验模型为1∶1钢质蜂窝式栅格舵模型,其中栅格壁与框架呈45°。模型在风洞试验段中采用侧壁支撑方式安装,为消除洞壁边界层干扰,栅格距洞壁高度为40mm。模型在风洞中的安装见图2,图中模型略掉了具体的栅格结构。

图2 模型及安装方式示意图Fig.2 Model and installing pattern sketch map

1.2 风洞及测试天平

FL-24风洞系试验段截面尺寸为1.2m×1.2m的跨超声速半回流暂冲式风洞。该风洞跨声速试验段长3.6m,由左右开闭比为21.4%的直孔壁板和上下开闭比为4.3%的60°斜孔壁板组成;超声速试验段长2.1m,四壁均为实壁,试验马赫数范围为0.4~3.0。

为气动力测量研制了专用半模支撑天平,天平的静校精、准度均满足试验要求。

2 试验技术研究方案

2.1 技术指标要求

本项试验技术研究在FL-24风洞主要实现以下技术指标:

(1)满足单独栅格舵全尺寸模型静、动态气动性能测量要求;

(2)实现舵控系统的动态考核以及模型在风载条件下的变形测量;

(3)马赫数范围:M=0.4~3.0,舵偏角(振幅)范围:α=-8°~8°,动态舵偏频率:f=0.5~2Hz;其中α和f随M 变化略有变化。

2.2 试验平台构建方案

试验平台设计是该项试验技术研究的主要内容,见图3,其中模型支撑系统与保护装置以及模型气动性能测试系统设计是试验平台研制的关键。

图3 试验平台分解示意图Fig.3 Experimentation platform decomposition sketch map

2.2.1 模型侧壁支撑系统设计

侧壁支撑系统设计的主要难点在于模型法向力较大,采用天平自由端同时支撑模型和舵控系统,再固连到天平支座的方式(见图3),估算作用在天平固支端的力矩将达到20000N·m。为避免在较大力矩作用下,支撑装置被破坏,首先在天平的设计中,天平两个端面采用法兰盘连接方式,代替了传统的锥连接,尽可能缩短了悬臂的长度;其次,在支座的设计中采用了内径为Φ400mm的圆筒结构,并在外围焊接加强肋以增加结构强度,各危险部件应力最大截面的有限元分析结果显示,安全系数均在8以上。这种支撑结构强度高,重量轻,便于安装,可为高速风洞大载荷半模支撑装置设计提供参考。

2.2.2 模型保护装置设计

高速暂冲式风洞模型和支撑装置的保护历来是一大难题。栅格舵在制造加工过程中,无论采用线切割还是焊接工艺,在模型局部地方都容易造成应力集中,风洞启动/关车过程中,模型容易受冲击载荷而损坏。针对栅格舵的结构特点,经过反复论证,采用了一套电动缸作为保护装置的作动机构。在风洞启动/关车前,由电动缸的顶杆(头部加装橡皮垫块,增加摩擦力)伸出给模型自由端面适当的压力,起到约束作用,流场稳定后快速收回。通过试验发现,该装置能够起到卸冲击载荷、保护模型的作用,但是如果电动缸的功率太小容易造成顶杆在风载条件下伸出和收回时卡住,该保护方式需要在现场进行调试。

2.2.3 气动载荷条件下模型变形测试系统设计

在试验段左侧壁板预留了两个光学玻璃观测窗口,通过采用专业的照明措施,由高速摄影仪记录模型自由端面上某些特定标示线在法向、轴向及扭转方向变形情况随时间历程的变化曲线,并结合舵控系统的同步时标信号,从而获得模型自由端面在不同气动载荷作用下的变形情况。

2.2.4 模型姿态角控制系统设计

模型姿态角由舵机实时控制,舵控信号和电位计反馈信号同时由舵控计算机和高速动态采集系统记录。

2.2.5 模型静、动态气动性能测量系统设计

模型气动性能测量系统由天平和动态采集系统组成,其中天平是测试的关键元件。法向力大,铰链力矩小是栅格舵的气动特点,按照模型载荷需求将难以实现天平各分量的匹配及强度和刚度需求。在天平结构设计过程中创新性地采用了元件串联的方式,尽量避免大量对小量的干扰,同时适当放大了天平铰链力矩设计载荷,最终研制出的天平强度、刚度、灵敏度及动态响应能力良好,满足试验的需求。

2.3 试验方法与流程控制

风洞试验时,由舵控系统驱动模型按照图4和图5所示控制曲线偏转,通过天平测量模型气动数据,考核舵控系统性能,同时由高速摄影记录模型的变形情况,试验流程控制如图6所示。需要说明的是,高速摄影,气动力测量,舵控系统和风洞流场之间同步时标信号由高速动态采集设备获得的各系统握手信号确定,从而在数据分析中体现气动、结构和舵控系统的一体化验证。

图4 静态控制曲线Fig.4 Static controlling curve

图5 动态控制曲线Fig.5 Dynamic controlling curve

图6 风洞试验流程示意图Fig.6 Wind tunnel test flow chart

3 试验结果与讨论

3.1 数据处理方法

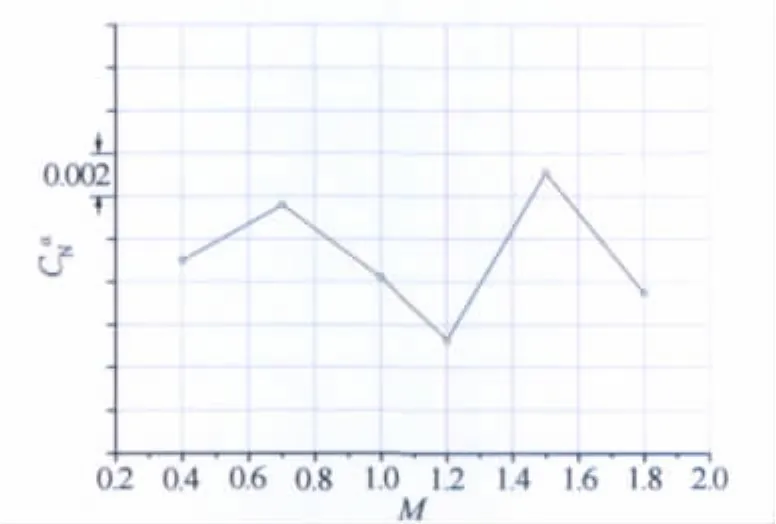

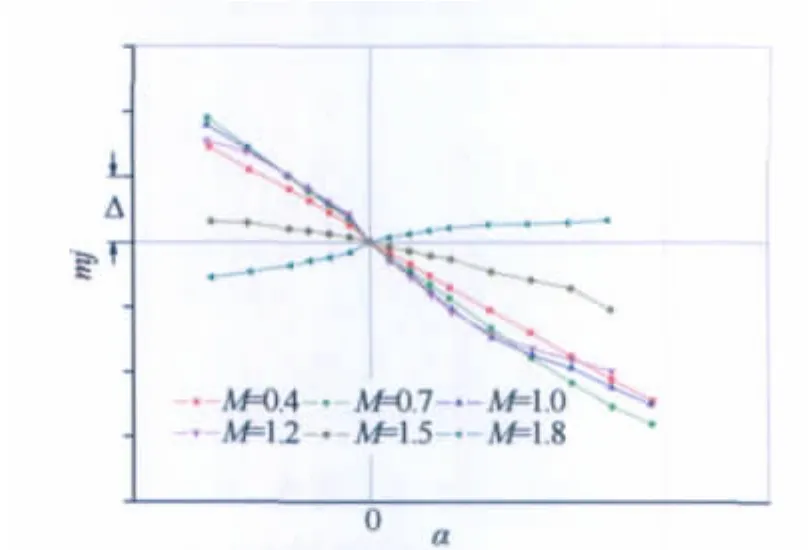

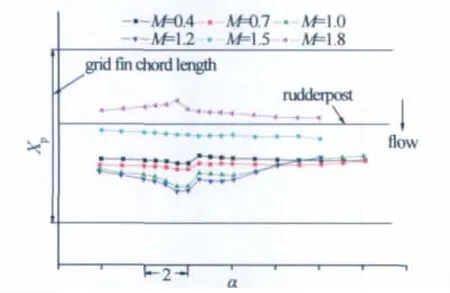

动态采集数据数字滤波后计算获得气动载荷;模型法向力和轴向力方向变形,由高速摄影图像辨识获得;气动力/力矩系数在体轴系给出。曲线图中,:法向力曲线斜率;XP:弦向压心;mj:模型铰链力矩系数;Δ:铰链力矩系数单位。

3.2 模型静态气动特性试验结果

图7 模型法向力系数随α变化规律Fig.7 Normal force coefficients of model changing withα

图8 模型法向力斜率随M数变化规律Fig.8 Normal force slope of the model changing with M

3.3 模型动态气动特性及舵控性能试验结果

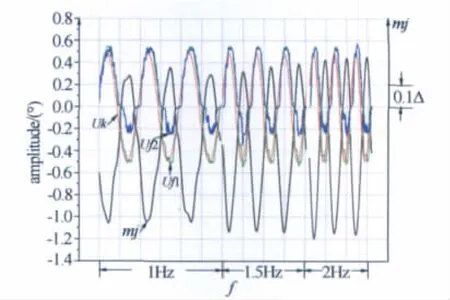

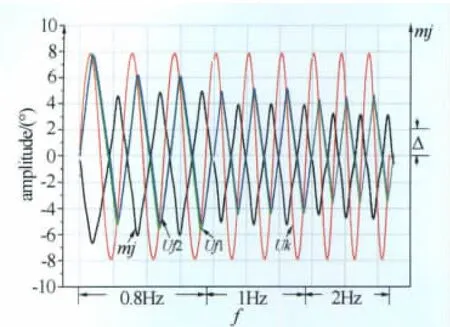

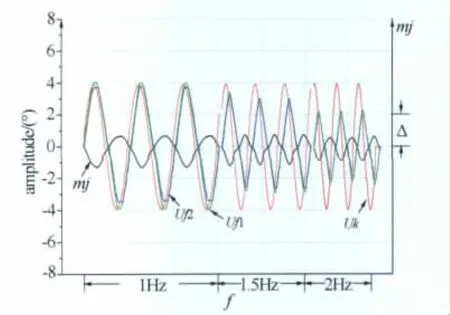

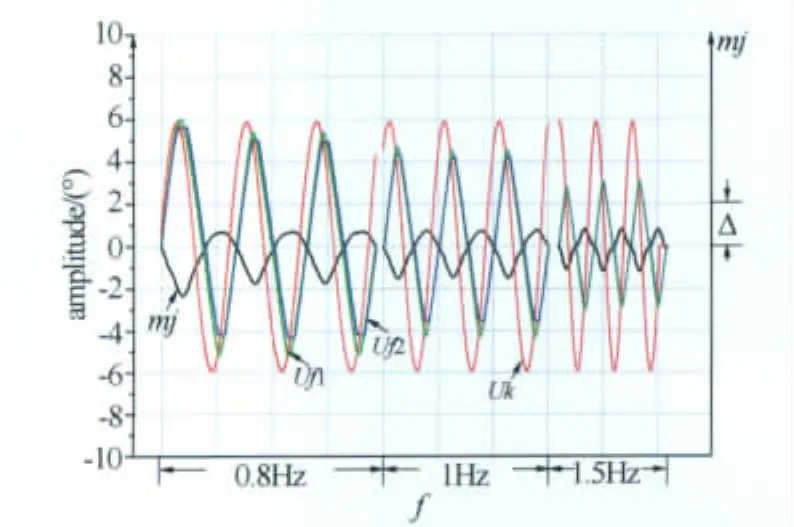

图11~16给出了M=0.7、1.5时,不同舵面偏转频率、不同振幅试验条件下模型动态测力试验结果。图中Uk:舵控信号(°);Uf1:舵机轴电位计反馈信号(°);Uf2:模型轴电位计反馈信号(°);A:振幅(°)。

图9 模型铰链力矩系数随α变化规律Fig.9 Hinge moment coefficients of the model changing withα

图10 模型弦向压心随α变化规律Fig.10 Chord pressure points of the model changing withα

图11 Uk,Uf1,Uf2,mj随f 变化曲线(A=0.5°,M=0.7)Fig.11 Uk,Uf1,Uf2and mjcurves changing with f(A=0.5°,M=0.7)

图12 Uk,Uf1,Uf2,mj随f 变化曲线(A=4°,M=0.7)Fig.12 Uk,Uf1,Uf2and mjcurves changing with f(A=4°,M=0.7)

由图11和图14可见,在振幅为0.5°,f=1~2Hz时,Uf1和Uk的一致性较好,Uf2除单侧振幅没有达到0.5°的要求,其余同舵控信号基本一致;由图1 2和图1 5可见,在振幅为4°,f=1Hz时,Uk,Uf1,Uf2三者的一致性较好,但当f≥1.5Hz时,Uf1和Uf2一致性较好,但随舵控信号的跟随性变差,且模型振幅达不到±4°;由图13和图16可见,当模型振幅进一步增加,即使舵控频率下降,舵面偏转的响应也会出现延迟,相应的偏转角度也会减小。

舵面动态偏转时,舵偏角与舵控信号不完全一致,为飞行器舵控系统在驱动、传动及舵控程序设计提供了重要参考数据。不过,由图11~16可见,模型铰链力矩的峰值和舵面偏转信号Uf2的峰值基本对应,说明模型动态气动响应基本不存在滞后现象。

图13 Uk,Uf1,Uf2,mj随f 变化曲线(A=8°,M=0.7)Fig.13 Uk,Uf1,Uf2and mjcurves changing with f(A=8°,M=0.7)

图14 Uk,Uf1,Uf2,mj随f 变化曲线(A=0.5°,M=1.5)Fig.14 Uk,Uf1,Uf2and mjcurves changing with f(A=0.5°,M=1.5)

图15 Uk,Uf1,Uf2,mj随f 变化曲线(A=4°,M=1.5)Fig.15 Uk,Uf1,Uf2and mjcurves changing with f(A=4°,M=1.5)

图16 Uk,Uf1,Uf2,mj随f 变化曲线(A=6°,M=1.5)Fig.16 Uk,Uf1,Uf2and mjcurves changing with f(A=6°,M=1.5)

3.4 气动载荷条件下模型变形测试结果

高速摄影仪记录的结果显示,在试验M数和舵偏角下,轴向力方向及端面扭转变形非常小;法向力方向最大变形约40mm(见图17),相对于舵展长并不大(不足5%)。可见,在试验条件下模型结构本身不会失稳,模型变形对操纵系统性能的影响较小。

图17 栅格舵端面法向位移Fig.17 Displacements in normal direction of the grid fin end face

4 结 论

通过本项试验技术研究发现:

(1)全尺寸栅格舵高速风洞试验平台满足模型静、动态试验技术指标要求,成功实现了模型气动与舵控系统,气动与结构的一体化试验验证;

(2)模型静态气动特性试验结果显示,舵面法向力在试验M数范围内随舵偏角变化线性度良好,可以提供较大控制力;舵控系统性能满足舵偏控制要求;

(3)模型动态气动特性及舵控性能试验结果显示,在小振幅情况下,舵随舵控信号的跟随性较好;在较大振幅,舵的跟随性有一定的滞后,甚至舵偏达不到控制振幅要求,在飞行器舵控系统的驱动、传动及控制程序设计时应给予足够重视;

(4)气动载荷条件下,模型扭转及轴向变形较小,法向变形相对于展长并不大,说明模型的强度和刚度满足要求,对舵面气动力及其操纵特性影响较小。

[1]C.M.贝洛齐尔科夫斯基,Л.A.奥德诺弗尔,Ю.З.萨芬,等著,王丹阳,杜早力,刘志珩,等译.栅格翼[M].中国运载火箭技术研究院第一设计部,1994.

[2]FOURNIER E Y.Wind tunnel investigation of grid fin and conventional planar control surfaces[R].AIAA 2001-0256.

[3]JAMES D,MILTON E,VAUGH Jr,et al.Subsonic flow CFD investigation of canard-controlled missile with planar and grid fins[R].AIAA 2003-27,2003.

陈建中(1973-),男,四川眉山人,北京航空航天大学博士研究生。研究方向:高速风洞动态试验技术及非定常气动力。通讯地址:四川绵阳中国空气动力研究与发展中心(621000),联系电话:0816-2462629。

Test technique investigation for aerodynamics and controlling capability of a grid fin in high speed wind tunnel

CHEN Jian-zhong1,2,ZHAO Zhong-liang2,TU Zheng-guang3,JIANG Ming-hua2,YI Guo-qing2,YANG Hai-yong2

(1.Beijing University of Aeronautics &Astronautics,Beijing 100084,China;2.China Aerodynamics Research &Development Center,Mianyang,Sichuan 621000,China;3.The 9thDesigning of China Aerospace Science Industry Corp,Wuhan 430040,China)

In order to investigate aerodynamics and controlling capability of a grid fin with controlling system,and examine the capability of the rudder controlling system,a special test technique was developed in FL-24(1.2m×1.2m)wind tunnel.A test platform for a full scale grid fin model was founded for the first time in high speed wind tunnel,including wind tunnel heavier load supporting device design,model protect device design,high sensitive wind tunnel balance development,model distortion measuring under wind load,and dynamic aerodynamic force test and data processing,etc.The test technique implements aerodynamics,rudder controlling system and structure integrative validation successfully.This work provided important test data for correlative specialty design and aviation experimentation of aircraft with grid fin empennage.

grid fin;wind tunnel test;capability of controlling;integrative;experimentation validate

1672-9897(2011)06-0082-06

2011-03-13;

2011-08-17

book=87,ebook=302