潜水钻孔及后压浆灌注桩施工技术

2011-06-13董新和

董新和

1 工程概况

1)太原兴华街阳光第五街区工程项目位于兴华街北侧,干渠西侧,以兴华北街干渠桥为界线分南北两个区段,分别由A,B,C,D座及2层商铺组成。该工程项目总建筑面积:32000.00 m2,框架剪力墙结构,地下1层,地上18层。

平面位置图见图1。

图1 阳光第五街区项目平面位置图

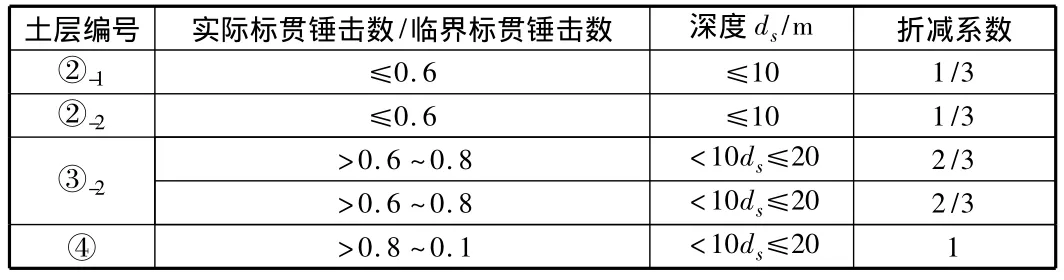

2)本工程位于太原市兴华北街西干渠桥两侧地段,两侧均分布一条未覆盖的污水渠和未覆盖的干渠,地貌单元属汾河东岸Ⅰ级阶地。天然地基为不均匀地基,建筑场地类别Ⅲ类。场地地下水位孔隙潜水,地下水位较高,地基土质液化程度较大,液化土层主要为②-1层粉土、②-2层粉细砂土、③-2层粉土,其液化折减系数见表1。

表1 土层液化折减系数

2 方案的确定

由于本工程地基土质液化程度较大,针对该工程地质特征,经多方案论证与比较,最终采用潜水钻孔后压浆灌注桩设计方案。设计工程桩及试桩直径700 mm,有效桩长32.00 m,桩距2 m~2.4 m,沿剪力墙布置。工程桩、试桩主筋:12Φ12(6Φ12),螺旋箍筋:φ8@100(200,300),混凝土C30;锚桩桩径及有效桩长同工程桩,主筋12Φ25,螺旋箍筋 φ8@100(200,300),混凝土C40,钢筋混凝土保护层50 mm。单桩承载力特征值:5×103kN。

3 潜水钻孔后压浆灌注桩施工工艺及流程

3.1 潜水钻孔及后压浆施工工艺

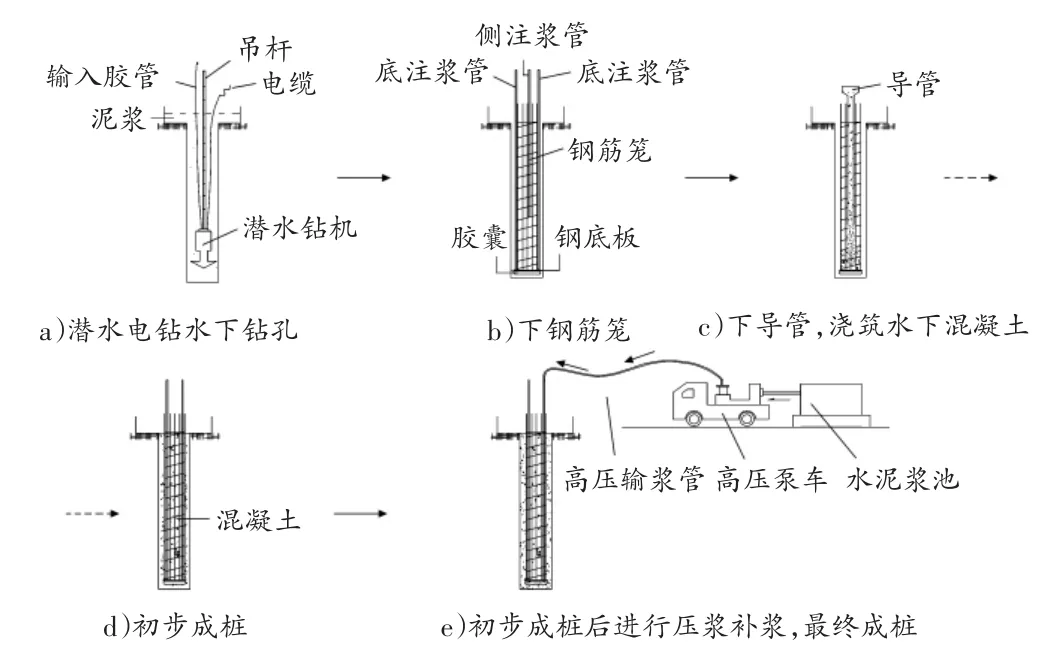

潜水钻孔及后压浆灌注桩是利用潜水电钻机构设备在泥浆中旋转削土,同时用高压清水由钻头底端射出,使切碎的土粒与水混合形成泥浆,通过反循环方式用泥浆泵将泥浆排出。如此连续钻进直至达到设计要求的深度,放置钢筋笼,浇筑混凝土成桩,最后压浆。其工法特点是:设备定型,体积小,重量轻,移动灵活,可钻深孔,成孔精度及效率高,成桩质量好,施工速度快,施工振动小,环境噪声非常低,操作简便,劳动强度低。其适用范围是地下水位高,地基土质液化程度高的粉质粘土、砂土、粉土等。

3.2 潜水钻孔及后压浆灌注桩施工流程

图2 潜水钻孔及后压浆灌注桩施工流程图

4 潜水钻孔及后压浆施工技术要点

4.1 钻孔

1)钻孔前应埋设钢板护筒,用以固定桩位,以防孔口坍塌。护筒与孔壁间的缝隙用粘土填实,以防漏水,护筒内径应比钻头直径大200 mm,埋入深度1.5 m,上口高出地面400 mm,以确保孔内泥浆面高出地下水位线1 m以上。

2)在钻孔时采用注入清水,就地选土造浆护壁。排渣时,泥浆密度控制在1.1 t/m3~1.2 t/m3,注意造浆用泥土宜选择塑性指数Ip≥17的粘土调制,质量指标18 s~22 s,含砂率4%~8%,胶体率不小于90%。施工过程中注意定时测定泥浆密度、粘度、含砂率、胶体率等物理指标。

3)将电钻调入护筒内,关好钻架底层铁门,启用砂浆泵,使电钻空转,待泥浆输入钻孔后开始钻进。钻进中应根据钻速进尺情况及时放送电缆线及进浆胶管,并保证电缆、胶管和钻杆同步进行。钻进速度依据土质情况、孔径、孔深和供水、供浆量确定,淤泥质土一般控制在1 m/min,较硬土层中以钻机无跳动,电机不超载为宜。

4)启动、下钻及钻进时,专人收放电缆和进浆胶管,钻进时电流应控制在规定范围内,并设有过载保护装置,保证其钻进中遇阻力过大时自动切断电源。

5)钻孔达设计深度后立即清孔,采用循环换浆法,即让钻头继续在原位旋转,继续注水,使泥浆密度控制在1.1 t/m3左右,如土质较差时用泥浆循环换浆,泥浆密度控制在1.15 t/m3~1.25 t/m3,清孔过程中及时补给足够泥浆,并保持浆面稳定。

4.2 钢筋笼制作与放置

1)钢筋笼主要由主筋、螺旋箍筋、加强箍筋组成。注浆管固定在钢筋笼外侧。

2)钢筋笼主筋沿箍筋均匀分布,沿钢筋笼长度方向每隔2 m设一道Φ16加劲箍筋,并与主筋焊接。钢筋笼一般分段制作,接头采用焊接,并遵守GB 50204混凝土结构施工与验收规范。距钢筋笼两端1 m以内箍筋与主筋应焊接,加劲箍筋设在主筋外侧。

用统计学软件(SPSS21.0版本)分析数据,t检验计量资料,表示为±s,X2检验计数资料,表示为%,若P<0.05,则有统计学意义。

3)下钢筋笼时,合理确定钢筋笼吊筋数量,使用钻机上附设吊装设备,起吊对准孔位,竖直缓慢地放入孔内,下到设计标高,并将其固定。

4.3 浇筑水下混凝土

1)材料的选用:工程桩混凝土设计强度等级C30,试桩混凝土设计强度等级C40。水泥采用32.5级普通硅酸盐水泥(铝酸三钙含量不大于5%),粗骨料碎石粒径不大于50 mm,细骨料采用中粗砂,混凝土坍落度控制在4 cm~8 cm;

2)桩体混凝土浇筑之前,必须检查孔底沉渣,其允许厚度应不大于100 mm;

3)水下混凝土浇筑之前先安置好导管;

4)桩体混凝土应分层连续浇筑,每层控制在1.5 m以内,不得留设施工缝,灌注时必须控制混凝土的充盈系数,通常应大于1.2;

5)在桩体混凝土浇筑过程中,定时测定混凝土的坍落度,按规范要求留置混凝土同养与标养试块。

4.4 后压浆(桩底与桩侧注浆)

依据该工程特点,为确保本工程桩基工程质量,本工程桩、试桩及锚桩设计均采用桩底及桩侧压力灌浆工艺。

1)灌注桩后压浆的施工,应合理选择注浆龄期(一般7 d,且应保证灌注桩混凝土强度等级达到C20以上方可注浆),水泥浆液的水灰比(通常0.45~0.6),注浆压力(1 MPa~6 MPa),注浆量及注浆持续时间。

2)桩底压力灌浆设计采用开放式灌浆工艺即胶囊式灌浆工艺,其注浆量、注浆压力及注浆结束控制时间制标准为:a.注浆量控制:桩底注浆量达到1800 kg水泥时,可以不考虑压力高低,即停止注浆;b.压力控制:桩底注浆压力不超过4 MPa,达到以上压力而注浆量达不到设计要求,稳压静止10 min后,采用间断注浆仍注不进去时,可以停止注浆。

3)桩侧压力灌浆结束控制标准:a.注浆量控制:桩底向上12 m,24 m分别各设置一道注浆阀,每道注浆量不少于500 kg;b.压力控制:注浆压力控制在1.5 MPa。

5 潜水钻孔及后压浆灌注桩施工质量控制与检测

5.1 潜水钻孔及后压浆灌注桩施工质量控制

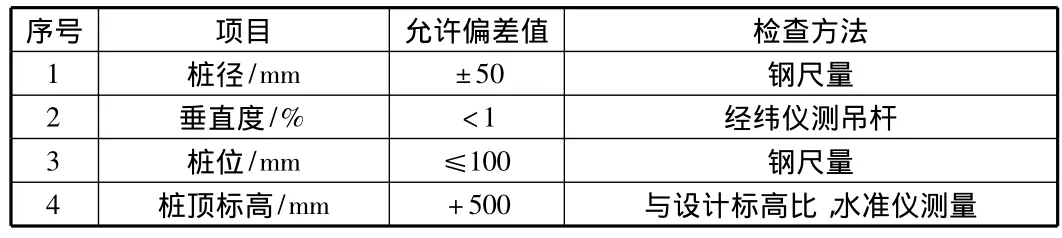

表2 桩顶标高、桩径、垂直度、桩位偏差控制表

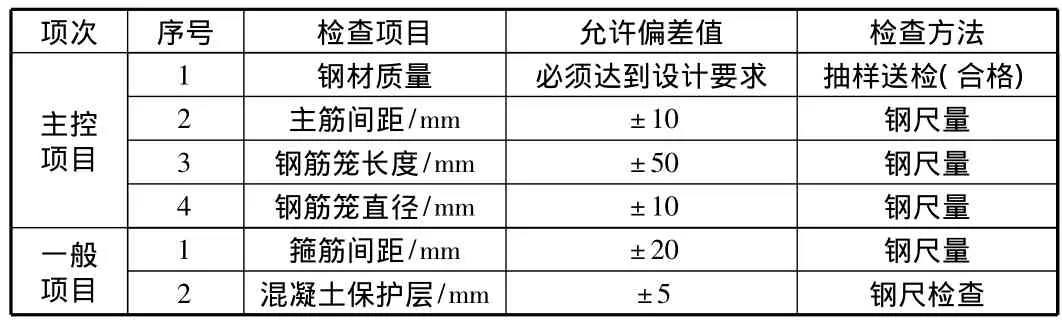

表3 钢筋笼质量偏差控制表

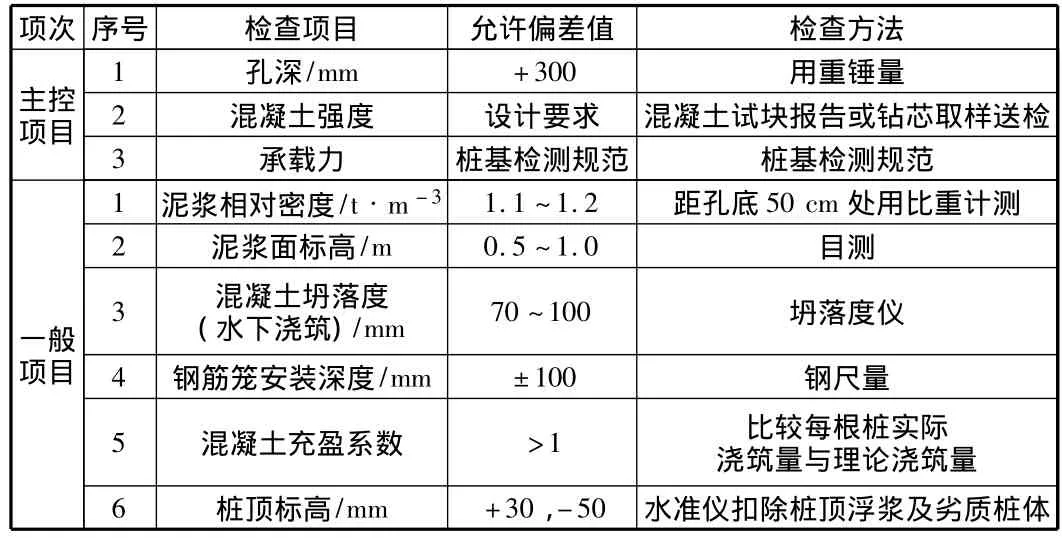

表4 潜水钻孔及后压浆灌注桩混凝土质量控制表

1)桩顶标高、桩径、垂直度、桩位偏差控制见表2。

2)钢筋笼质量偏差控制标准见表3。

3)潜水钻孔及后压浆灌注桩混凝土质量控制见表4。

4)每浇筑混凝土50 m3必须留置一组试块,小于50 m3的桩应每根桩留置一组试块。

5)在后压浆灌注桩施工完成后,施工人员应及时准确如实地整理好注浆压力和注浆量原始记录资料。

6)冬期施工按相应规范执行。

5.2 潜水钻孔及后压浆灌注桩检测

1)桩的静载试验数量不少于总桩数的1%,且不少于3根,本工程实际静载试验4根,A,B,C,D座各1根;

2)本工程所有工程桩应随机抽取30%做低应变动测,以测定桩身完整性,该工程设计A,B,C,D座总计236根,钻孔灌注桩计抽取71根,其中A,B,C座各18根,D座17根,分别进行低应变动测。

6 结语

本工程桩基实际共使用潜水钻孔及后压浆灌注桩240根,总进桩长度7680.00 m,充盈系数为1.24,混凝土总耗用量3663.10 m3,桩身强度等级达到C30设计要求强度等级。通过载荷试验,本工程单桩承载力特征值达5.50×103kN,满足设计要求。经低应变动测,其检测结果表明,本工程桩完整性满足设计及相应规范要求。

工程实践证明潜水钻孔及后压浆灌注桩是一种科学而又可靠的桩基础施工方法,该工法非常适合地下水位较高,地基土质液化程度大的地基处理。特别在河道、滩涂等湿地的地基处理时值得应用与推广。

[1]余永祯.建筑施工手册[M].第4版.北京:中国建筑出版社,2005.

[2]JGJ 94-2008,建筑桩基技术规范[S].

[3]李桂池.钻孔压浆成桩法施工工艺[J].建筑技术,1993(3):7-8.

[4]沐道生.压浆施工技术及其应用[J].建筑技术,1995(3):21-22.