200MW机组电除尘器的优化改造

2011-06-13白国钢

白国钢

(华电能源股份有限公司牡丹江第二发电厂,黑龙江牡丹江157015)

0 引言

华电能源牡丹江第二发电厂(以下简称牡二电厂)#7机组(200MW)电除尘器由于设计除尘效率偏低,导致烟尘排放浓度严重超标。因此,迫切需要对#7机组电除尘器进行优化改造,以提高除尘效率,减少烟尘排放浓度,降低企业污染排放水平,改善大气环境质量。改造后的电-袋复合式除尘器能够达到国家环保标准的要求。

1 电除尘器的改造原因

(1)牡二电厂#7机组(200MW)电除尘器是由兰州电力修造厂于1995年设计、生产的双室三电场静电除尘器。型号,LZ-WDFH-330×2×1;锅炉烟气量,1400000m3/h;烟温,<160℃;设计除尘效率,99%;出口烟尘排放质量浓度,≤100mg/m3。目前实际除尘效率为98.94%,烟尘排放质量浓度平均值为129mg/m3,远远高于国家环保烟尘排放质量浓度≤50mg/m3的控制指标,统计结果见表1。

(2)在#7机组启、停及低负荷燃烧投油助燃期间,为防止电极污染、结垢和积灰,存在着由于静电除尘器不能投运而造成烟尘排放浓度超标的问题。

(3)静电除尘器的除尘效率受煤种、烟气特性、飞灰比电阻的影响,不能捕集燃用低硫煤产生的高比电阻粉尘和对人体有害的0.1~2.0μm微细粉尘,很难达到排放标准。

(4)#7机组电除尘器各系统部件腐蚀、磨损、开焊、松动的情况非常严重,阴极线设计强度低,断线的缺陷经常发生,造成电场短路跳闸无法运行。

(5)振打轴套和托板平均磨损已超过2/3,振打轴系整体下沉,拨叉拨动振打锤的位置偏移造成振打力下降,阴极瓷轴断裂频繁。严重影响#7机组电除尘器的安全、稳定运行。

(6)除尘器屋面板的下层底板及保温岩棉已全部腐蚀脱落。屋面板的上层顶板原厚度为5mm,目前平均厚度仅为2mm。由于顶部保温失去作用,造成电场冬季经常结露跳闸。

(7)自动化水平差,需手动调整二次电压和二次电流。

2 电除尘器改造原则及选型分析

确定#7机组除尘器改造原则并对除尘器选型技术经济指标进行对比分析,结果见表2。电-袋复合式除尘器能够满足国家环保烟尘排放质量浓度≤50mg/m3的要求且不受煤种、烟气特性的影响,特别适用于已投产不达标,场地受到限制的旧电除尘器的改造项目。

3 电除尘器改造主要实施方案

(1)2008年10—12月,牡二电厂利用#7机组大修的机会,对电除尘器进行优化改造,电-袋组合式除尘器型号为DLP330-772×8。

(2)在保留原有电除尘器的进/出风口喇叭、气流分布板、进口烟道、壳体、灰斗、第1电场不动,第2电场、第3电场外壳及钢支架不变的条件下,仅对原电除尘器的吊挂大梁以上部分进行电-袋复合除尘器设计改造。

表1 2008年1—9月#7机组静电除尘器烟尘排放质量浓度mg/m3

(3)在原有电除尘器基础上进行改造,保留原有地基基础、混凝土支架及钢架,不增加除尘器纵向、横向尺寸,可以加高壳体。

表2 #7机组除尘器改造原则和除尘器选型技术经济指标对比

(4)原有电除尘器第2电场、第3电场拆除后,在原来电场空间改设为2通道(室)、4进口、4出口、1个电场、8袋束旋转喷吹脉冲袋式除尘器。在第1电场至后面布袋收尘之间设有烟气均布装置以保证烟气均匀流过布袋。拆除原第2电场、第3电场的顶盖,在保温大梁上面新设高约3.2m的净气室,新增4个布袋净气室出口喇叭。

(5)电除尘器保温及外护板全部更换,采用岩棉+外护彩钢板改造。

(6)原电除尘器第1电场阴极线采用管状芒刺线,它具有强度高、起晕电压低和放电特性好的特点。阳极板采用双峰阳极板,对阴阳极振打装置进行了检修。对腐蚀、磨损、开焊、松动部件进行更换改造。

(7)对原有电除尘器的电气系统和控制系统进行必要的改造,以保证第1电场电除尘器的运行。高压硅整流电源型号为GGAJ02-0.8/72WH(2台)和GGAJ02-0.6/72WH(2台)。

(8)布袋除尘器的电气系统和控制系统各增加1套。增加布袋除尘器的清灰气源系统,每台炉增加2台罗茨风机(1用1备),每台罗茨风机的功率75kW。

(9)清灰系统运行稳定可靠,采用德国鲁奇公司的低压脉冲旋转喷吹技术定期清灰,清灰控制方式采用可编程逻辑控制器PLC(ProgrammableLogic Controller)。

4 电-袋除尘器工作原理和性能特点

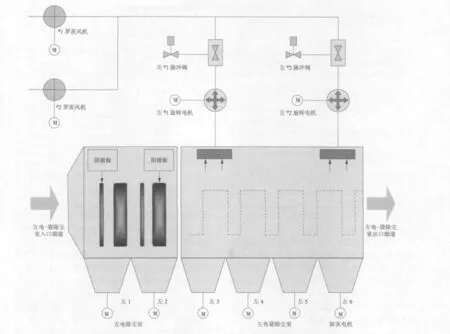

(1)DLP330-772×8型电-袋复合式除尘器工作原理:来自于锅炉的烟气经烟道进入到电-袋除尘器电场通道,电场内设有阴极线和阳极板,在阴极线和阳极板之间施加高压的直流电压并产生极不均匀的电场,通过阴极线端放电,使大部分带有负电荷的粉尘附着在带有正电荷的阳极板上,通过机械振打机构对阳极板进行振打清灰,使大部分粉尘振落到灰斗之中,随粉尘排出送至灰浆泵房。烟气携带未被电场捕集的细微粉尘,进入到滤袋室内透过滤袋完成了过滤,细微粉尘被阻挡在滤袋的外表面,过滤后的洁净气体通过滤袋内部的排风总管排出。随着布袋除尘器滤袋表面的粉尘越积越厚,需要对滤袋表面的粉尘定期清灰,以防止除尘器阻力的上升。其工作原理如图1所示。

(2)DLP330-772×8型电-袋复合式除尘器的性能特点。

1)前级静电除尘器与后级布袋除尘器按串联式布置。前级静电除尘器电场预收烟气中70%~80%的粉尘,后级布袋除尘器收集烟气中剩余的粉尘,包括捕获燃用低硫煤产生的高比电阻粉尘和对人体有害的0.1~2.0μm微细粉尘。

2)电-袋复合式除尘器解决了在机组启、停及低负荷燃烧投油助燃期间,静电除尘器不能投运而造成烟尘排放浓度超标的技术难题。

3)电-袋除尘器的除尘效率不受煤种、烟气特性、飞灰高比电阻等影响,排放质量浓度容易达到≤50mg/m3的要求,且长期稳定、高效。

4)电-袋复合除尘器解决了布袋除尘器滤袋使用寿命短的难题,相对延长滤袋的使用寿命,降低除尘器的运行维护费用,滤袋共6524个。

图1 电-袋除尘器左(右)室工作原理图

①滤袋纤维采用进口材料,材质为PPS+P84,滤袋材料短时耐温不小于180℃,保证电-袋复合式除尘器在4年内布袋破损率≤5%。

②前级静电除尘器电场的除尘效率和荷电作用能够捕集粗颗粒粉尘,大幅度降低烟气进入到滤袋室内的粉尘浓度,减少了对滤袋的冲击和磨损,延长了滤袋使用寿命。

③电-袋复合除尘器解决了布袋除尘器的阻力大的难题。由于电-袋除尘器后级滤袋收集的粉尘量少,运行阻力较低(低于1200Pa)。

5 改造后的电-袋除尘器的社会和经济效益

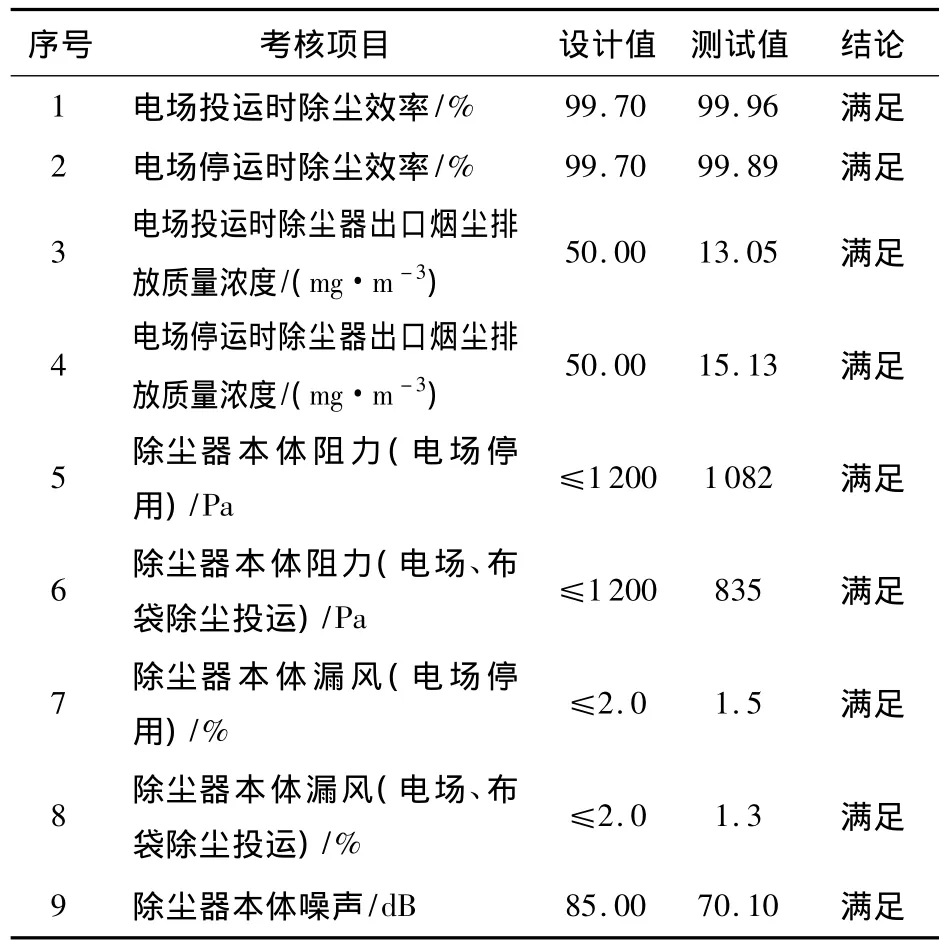

(1)为了验证改造后的电-袋复合式除尘器的运行性能,牡二电厂委托黑龙江省电力监督检测中心于2009年3月10日和22日进行了该电-袋复合式除尘器性能考核试验,并对电-袋除尘器的性能作出评价,见表3。

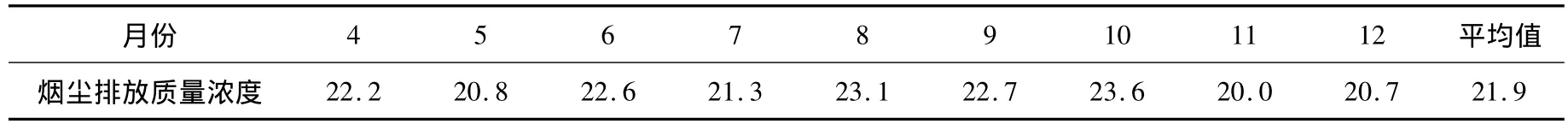

(2)自2009年4月以来,#7机组电-袋除尘器烟尘排放质量浓度日常指标平均值为21.88mg/m3(见表4),完全满足国家环保烟尘排放质量浓度≤50.00mg/m3的标准的要求,#7机组除尘器优化改造目标已达到,各项经济指标如图2所示。

表3 牡二电厂#7机组电-袋除尘器性能评价

(3)自2009年4月以来,#7机组电-袋除尘器正常投入,自动化水平达到了PLC程序自动投入率达到100%的效果。

表4 2009年4—12月#7机组电-袋除尘器烟尘排放质量浓度(烟气在线监测系统数据)mg/m3

图2 #7机组除尘器优化改造前、后烟尘排放质量浓度对比柱状图

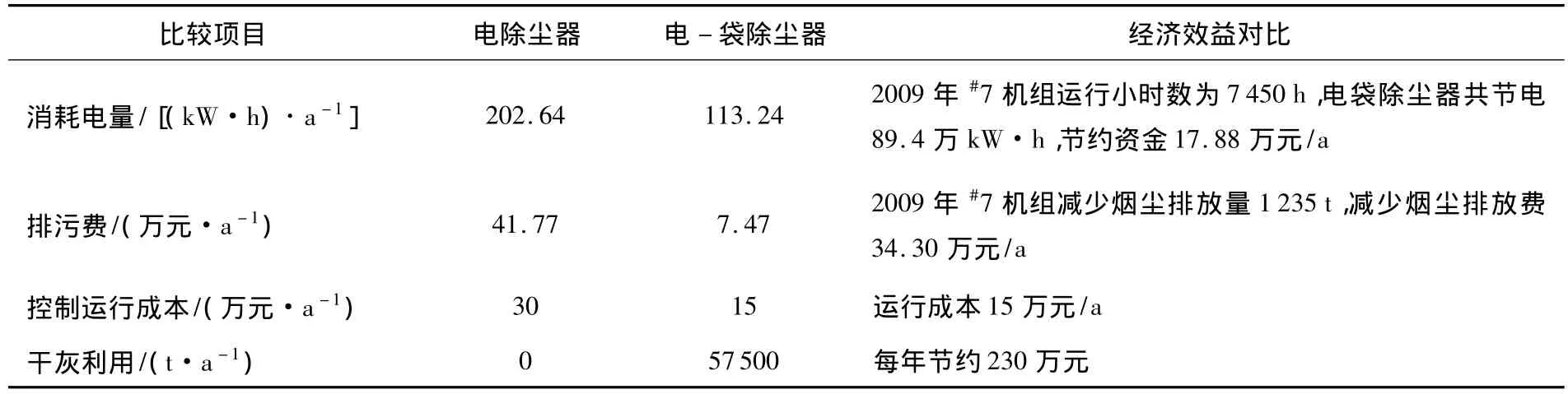

(4)#7机组电-袋除尘器社会效益突出,减少了烟尘排放浓度,改善了周边大气环境质量,经济技术指标对比见表5。

(5)因电厂烟尘排放浓度超标引起的其他负面影响及损失还很大(包括指标完成情况),经济效益有所下降。#7机组除尘器优化改造后,经济效益十分显著,收到了良好的经济效益和社会效益。除尘器改造投入700万元,每年在减少电量消耗、排污费用、控制运行成本以及干灰回收利用方面可节约资金297万元,2年多就可收回投资。改造后,节省了大量资金,间接经济效益相当可观,除尘器优化改造前、后经济效益对比见表6。

6 电-袋除尘器运行调整

(1)应加强煤质监督,做好混、配煤工作。运行人员应及时掌握煤质和变化情况,通过制粉系统运行调整,控制好煤质均匀性及煤粉细度,以免使飞灰浓度增加,飞灰颗粒增大变硬。

(2)依据DL/T461—2004《燃煤电厂电除尘器运行维护导则》的要求,将电场电压、电流运行参数,合理的振打清灰周期等内容编入《电-袋复合式除尘器补充规程》。加强值班员的技术培训,提高值班员的技术水平和责任心。

(3)#7机组除尘器优化改造为电-袋复合式除尘器后,烟尘排放浓度远远低于国家环保烟尘排放质量浓度≤50mg/m3的标准要求,为使烟尘排放浓度对大气环境的污染程度降至最低,应制订1套可行性调整方案。

(4)布袋除尘器在启动和运行时,为了保护滤袋,需要对布袋采取一定的保护措施。

1)每次锅炉启动前,为了避免油烟粘袋损坏滤袋,应确认滤袋表面粉尘层的厚度情况,通过设置预涂灰系统来对滤袋进行安全防护。预涂灰是非常关键的一项措施,预涂灰的好坏直接影响到袋式除尘器的运行阻力、滤袋寿命、除尘效率等。#7机组大修后启动预涂灰用量160t,成本1.6万元。

2)在锅炉出口烟气短期超温>180℃时,为了保护滤袋,采用喷水雾化降温系统,设置在锅炉出口至进口汇箱水平管道上,保证足够的距离。

3)#7机组电-袋除尘器PLC程序自动正常投入。

4)电场设定合理的电压、电流参数。在正常运行时,一次电流60.0A、二次电流0.2A,一次电压160V、二次电压60kV。前区需要更大的二次电流以保证预除尘效率。

5)布袋区设定合理的振打、清灰周期。正常运行时设定“压差清灰”,“压差清灰”为PLC系统自动清灰模式。

表5 #7机组除尘器优化改造前、后经济技术指标对比

表6 #7机组除尘器优化改造前、后经济效益对比

①慢速清灰压差设定800Pa,脉冲阀动作脉冲时间15s。

②正常清灰压差设定1000Pa。脉冲阀动作脉冲时间10s。

③快速清灰压差设定1200Pa,脉冲阀动作脉冲时间5s。

机组启、停时可设定“定时清灰”或“手动清灰”。在满足运行的前提下,合理的清灰周期可使清灰压力低、清灰周期长,有利于滤袋的使用寿命。清灰过于频繁产生的二次扬尘增加袋区的阻力,并增加振打机构的故障发生几率。

6)灰斗及时排灰是保证除尘器稳定运行和安全的重要措施,冲灰水量充足。加强设备巡回检查并及时、到位,防止堵灰现象的发生。

7 结束语

我国“十一五”规划纲要中提出节能减排的总体目标为:主要污染物排放总量减少10%。牡二电厂通过对#7机组(200MW)除尘器优化改造,完全满足国家环保部门有关烟尘排放质量浓度≤50 mg/m3标准的要求,同时,管理质量意识和环保意识都得到了提高。#7机组改造后不仅实现了良好的经济效益,而且社会效益也十分显著,减少了对城市周边大气环境的污染,体现了“以人为本,绿色环保,科学发展”的企业理念,为节能减排做出了应有的贡献。

[1]王勇,董雪峰,江得厚.电-袋除尘器在大型火电机组的应用[J].华电技术,2009,31(7):73-75.

[2]黄新远.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2002.