主变压器倒送电前快切系统动态调试的新方法

2011-06-13陈淑琴张献辉刘宏李兴照

陈淑琴,张献辉,刘宏,李兴照

(河南第一火电建设公司,河南郑州450001)

0 引言

在通常情况下,快切系统动态试验主要有2种方法:一种方法是主变压器倒送电,由升压站母线串带主变压器及高压厂用变压器运行时完成。这种方法有2个不利因素:首先是主变压器倒送电励磁涌流易造成升压站线路差动保护动作,影响电网稳定运行;其次是主变压器倒送电需调度的审批。另一种方法是并网前不进行动态切换试验,在机组并网后直接进行切换。这种方法易造成切换失败,引起事故停机,不利于发电厂的经济运行和电网的稳定,增加了整启调试人员的工作量。

1 动态切换

在火电厂中,厂用电是保障电厂运行的基石,分为厂用备用电源和厂用工作电源。备用电源作为电厂的启动/停机电源,取自高压启动/备用变压器;工作电源作为电厂正常运行电源,取自与发电机出口连接的高压厂用变压器。在电厂启/停机或者事故情况下,要求2路厂用电源正常切换。在切换过程中,应保证厂用电源的稳定性、可靠性和连续性,这种切换就称为厂用电的动态切换。

2 调试方案的设计及可行性分析

2.1 快切分类

快切按启动原因分为以下2种类型:

(1)正常手动切换:由运行人员手动操作启动,快切装置按事先设定的切换方式自动进行电源切换。

(2)事故自动切换:事故跳机、母线失压或者开关误跳时,由切换装置自动启动,按事先设定的切换方式自动进行电源切换。

2.2 动态切换条件分析

动态切换需要具备以下条件:

(1)快切系统调试合格:开入、开出正常,信号监视正确。该条件在并网前应满足切换要求。

(2)高压备用电源:切换前应具备可靠的备用电源,取自高压启动/备用变压器,电源稳定、可靠。该条件在并网前应满足切换要求。

(3)高压工作电源:切换前应具备可靠的工作电源,取自高压厂用变压器,机组并网后可以提供电源。该条件在机组并网前不满足切换要求。

2.3 调试方案的提出

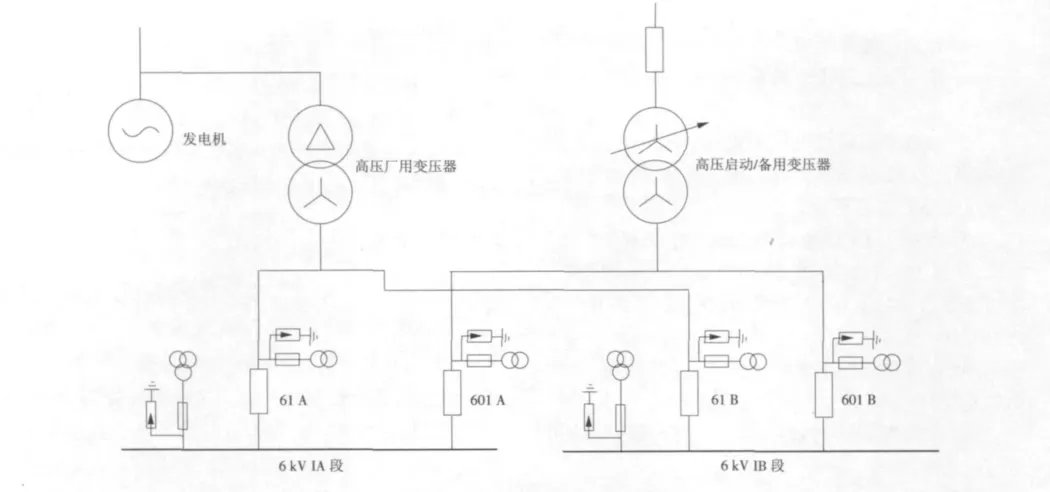

从上述几个条件分析来看,可靠的高压工作电源是机组启动前切换的必要条件。作者经过多年现场调试实践的积累,逐渐摸索出了调试规律,提出了如下调试方案:高压厂用电设计为A,B2段,在每段均由独立的工作电源和备用电源供电的情况下,通过61B开关串带61A开关,用高压备用变压器一路电源在6kVIA段上变为2路电源,使快切装置在主变压器、高压厂用变压器不带电的情况下进行实际切换试验,从而确保了快切装置及其一次、二次回路的正确性。高压厂用电系统如图1所示。

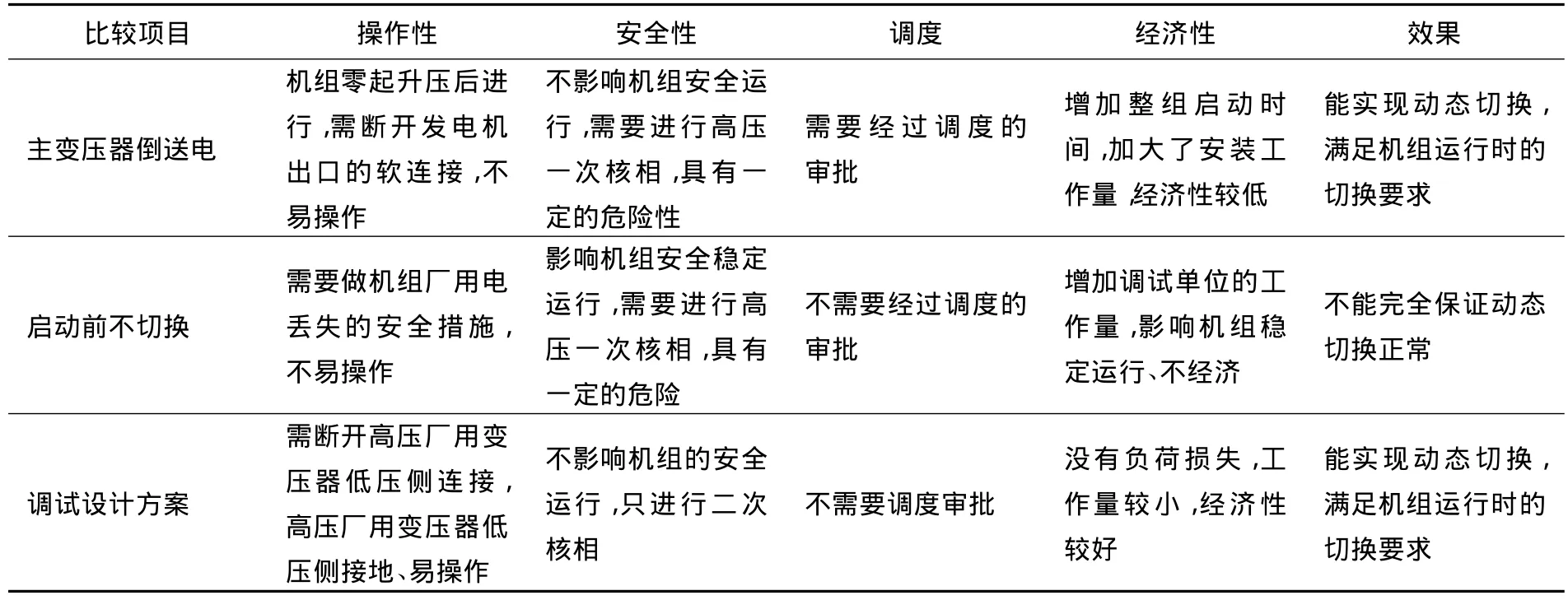

2.4 调试方案的比较分析

调试方案的比较分析见表1。

2.5 可行性分析

从上述比较分析可以看出,该调试设计方案具有很强的操作性,安全系数较高,不影响电网的安全运行,经济性较好,可作为一种新的调试方法应用到厂用电动态切换试验中。

3 方法实施

3.1 切换前准备(以6kVIA段为例)

(1)断开高压厂用变压器低压侧与共箱母线之间软连接,高压厂用变压器低压侧采取接地措施。断开发电机出口断路器,控制电源停电,挂“禁止操作”牌。

图1 高压厂用电系统

表1 调试方案的比较分析

(2)将6kVIA段母线负荷腾空,母线PT及厂用分支PT投入,备用分支开关601A在工作位置且已合,厂用分支开关61A送试验位置。

(3)投入6kVIB段厂用分支PT,远方合上6kV IB厂用分支开关61B,检查厂用分支PT及高压厂用变压器共箱母线有无异常现象。

(4)检查完毕后,将61A开关送工作位置,远方合上61A开关。通过61B开关串带61A开关,用高压启动/备用变压器一路电源在6kVIA段上变为2路电源。

(5)检查6kVIA段厂用分支PT是否有异常现象。

(6)检查6kVIA段上PT二次回路与厂用分支进线PT二次回路压差及相序是否合乎要求。记录电压值和它们之间的相位差,二者应同相,压差在正常范围内。

(7)正常后断开厂用分支61A开关。

(8)利用同样的方法进行6kVIB段母线PT及厂用分支PT校核。

3.2 厂用电切换试验

(1)厂用电快切装置带电检查。给厂用电快切装置上电,检查装置有无异常、信号开关位置是否正确、液晶屏显示电压采样是否正确、角差是否接近零。

(2)投入快切装置出口压板。

(3)将备用电源切换至工作电源。

1)将工作进线开关61A送入工作位置。

2)检查厂用分支电压(6kV侧)、高压启动/备用变压器电压(6kV侧)正常,幅值相近。

3)在6kVIA段快切操作画面上选择“并联”方式,选择“半自动”方式,然后手动启动快切。快切装置自动合上61A开关,并联运行后跳开601A开关。

4)在确认切换正常后,操作“复归”按钮,对快切装置复归,使装置进入事故备用状态。

5)在电源切换过程中,信号、测点显示应正常。

(4)将工作电源切换至备用电源。

1)检查备用进线开关601A在工作位置,断开状态。

2)检查高压厂用变压器电压(6kV侧)、高压启动/备用变压器电压(6kV侧)正常,幅值相近。检查机组运行工况稳定。

3)在6kVIA段快切操作画面上选择“并联”方式,选择“半自动”方式,然后手动启动快切装置。快切装置自动合上601A开关,并联运行后跳开61A开关。

4)在确认切换正常后,操作“复归”按钮,对快切装置复归。

5)在电源切换过程中,信号、测点显示、辅机运行应正常。

(5)事故状态下备用电源自投。

1)检查备用进线开关601A,601B开关在工作位置,高压启动/备用变压器空载运行,备用电源正常。

2)检查备用电源切换装置上显示电压差、频率差和角差在规定范围内且与实际相符。

3)快切装置投运,投入IA段切换出口压板,模拟高压厂用变压器保护出口,工作进线开关61A应跳开,601A开关应自动合上。在试验过程中,快切装置录波器应可靠启动并打印相关切换参数。

4)在电源切换过程中,信号、测点显示应正常。

5)6kVIA段切换正常后,按同样方法进行6kVIB段电源切换。

6)根据录波图计算断流时间,断流时间应满足设计要求,若不能达到要求,则应进行调整,再做试验,直到满足设计要求为止。

7)试验完成后,恢复高压厂用变压器软连接。

4 试验结果

(1)试验证明,A,B分支高压厂用电快切装置运行正常,切换回路正确,动作可靠,试验切换成功,满足机组运行后的切换要求。

(2)驻马店2×390MW燃机电厂及郑东新区2×200MW热电厂应用该调试方法进行高压厂用电切换试验,从机组首次并网到完成满负荷试运,厂用电手动切换及事故切换成功率为100%。

5 效益分析

(1)投入快切装置与零起升压后进行主变压器反冲击试验相比较,以郑东新区热电厂#2机组为例,可节省整启时间10h左右,若按每小时锅炉耗油4t计算,可节省燃油40t,直接经济效益20万元。

(2)投入快切装置与不进行启动前切换试验相比较,保证了厂用电的可靠切换,避免了厂用电切换失败后引起的事故停机,负荷丢失,机组启动次数增加而造成的电厂直接经济损失。

6 结论

通过61B开关串带61A开关,用高压启动/备用变压器一路电源在6kVIA段上变为2路电源,使快切装置在主变压器、高压厂用变压器不带电的情况下进行实际切换试验,从而确保了快切装置及其一次、二次回路的正确性。在电网普遍要求发电机组零起升压、不进行主变压器倒送电的情况下,提前进行快切试验为整套试运大大节约了时间,提高了切换的可靠性。该调试方法可供各类新建电厂在厂用电快切试验中借鉴和参考。