建立海底管线应急维修预案的探索

2011-06-13郑虎斌

郑虎斌

中海石油(中国)有限公司湛江分公司,广东湛江 524057

建立海底管线应急维修预案的探索

郑虎斌

中海石油(中国)有限公司湛江分公司,广东湛江 524057

本文研究了海底管线损伤及泄露原因,通过对比分析目前常用的几种海底管线维修方案的优缺点及各自适用范围,提出了建立长效海底管线泄漏应急处置预案的具体措施,从而将海底管线发生泄漏造成油田停产损失及环保风险降到最低。

海底管线;应急预案;机械管卡;球形法兰;旋转法兰;PII技术

0 引言

海底管线按照输送介质可以分为:原油输送管线、天然气输送管线、注水管线、生产水输送管线等;按照管线的结构形式可以分为单层管、双层保温管、水泥配重管等;按照管线路径可以分为平台间管线、平台到外输单点间管线、平台到陆岸终端管线等。目前随着我国海上石油开采工业的不断发展,已在渤海、南海、东海等海域铺设了数十条海底管线,总长度已超过2 000km。海底管线被喻为海上油气田的生命线,海底管线安全可靠运行是海上油气田正常生产的根本保证。但是由于海底管线地理位置的特殊性和复杂性,海底管线的泄漏是无法完全避免。虽然我国海上石油开采作业起步比较晚,但也已经有近30年的历史,很多海上油气田都已经进入到中后期,海底管线由于腐蚀、疲劳、船舶起抛锚、拖网捕鱼或其他因素造成泄漏的事件已经逐步显现出来,并且也引起了相关部门的高度重视。因此认真分析海底管线产生泄漏的原因、研究安全高效的海底管线修复技术、制定必要的海底管线修复应急预案,力争将泄漏造成的损失降到最低已经成为海上石油开采面临的重要的课题之一。

1 造成海底管线泄漏的主要原因分析

导致海底管线泄漏的原因是多方面的,归纳起来有以下几种:1)管线疲劳腐蚀造成泄漏。海底管线通常的设计寿命在10年~30年左右,由于海底管线的输送介质都不同程度含有腐蚀性物质,因此到了设计寿命的后期会因为腐蚀穿孔造成泄漏。特别是在油气田开采的中后期,地质情况和预计情况会有一定的出入,导致海底管线的实际运行工况(温度、压力、含水率、流量等)和设计工况有较大出入,从而进一步加大海管泄漏的几率;2)突发机械外力损伤造成泄漏。很多海底管线的路由都处于航道下方,可能会因为船舶的抛锚或其他的一些海上作业,造成海底管线机械外力损伤引起泄漏;3)管线周围泥土长期受到涌流冲刷,造成管线悬空,从而产生较大应力对管线造成破坏导致泄漏;4)管线设计不合理、管线本身的材质缺陷和管线施工中造成的损伤未能及时被发现;5)由于操作不当或安全系统操作失灵等因素导致海管憋压泄漏;6)自然灾害如地震、海啸等不可抗因素造成管线破坏导致泄漏。

2 海底管线泄漏带来的严重后果

由于海底管线在海上石油开采中的重要作用和其特殊的地理位置,因此海底管线出现泄漏所造成的影响和后果都是非常巨大。主要体现在两个方面:1)引起油气田停产或减产带来巨大的经济损失。海底管线建造时为了确保其在设计寿命期间具有很高的可靠性,从设计到选材都采用十分严格的标准和规范,海底管线的材质一般都采用API5LX52ERW以上的钢管,这种材料以前大部分都需要依赖进口,目前国内也只有少数企业才能够生产。另外海底管线铺设的难度和风险都远高于陆地管线,上述因素直接导致了海底管线高昂的建造成本。为降低建造成本,一般海底管线设计时都没有备用管线。所以海底管线作为海上油气田开采的运输通道,一旦出现泄漏,基本上都会造成油田停产或减产;2)造成严重的海洋污染和巨大的资源浪费。海底管线由于其特殊的地理位置和输送介质的特性,一旦出现泄漏不仅会引起严重的海洋环境污染,而且也会造成巨大的资源浪费。近年国内外已发生多起由于海底管线泄漏导致的海域污染事件,并且已经引起国际环保组织的高度重视。

3 目前常用海底管线维修方案各自特点及适用范围

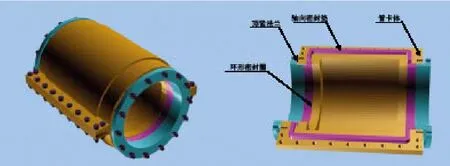

3.1 利用机械管卡进行修复

这种方案适用于管线整体状况良好,仅在一两个部位集中出现穿孔泄漏,并且泄漏点附近的管线没有大的变形。此种方法特别适用单层管线的快速修复。对于双层管线只要准确定位内管泄漏位置,然后切除内管漏点处一定长度的外管也可以应用。这种维修方案最大的特点和优点就是安装简单、效率高、成本相对较低。目前这种维修方案中用到的关键维修材料机械管卡,国内完全可以自己加工生产,质量也能够满足要求。具体维修过程如下:

1)找到管线准确的泄漏位置,如果是双层管需要找到内管泄漏点,并将泄漏点处的外管切除一部分,外管切除的长度要满足下一步安装机械管卡的长度要求;

2)对于填埋管线,要用吹泥设备在管段泄漏点四周吹出一定尺寸的安装坑道,制造出管卡的安装空间;

3)根据管卡的安装尺寸要求对泄漏点附近的管线表面进行清理打磨;

4)在浮筒或施工船吊车配合下安装机械管卡并上紧到设计扭力;

5)按照实际生产要求对整条管线进行试压。

机械管卡结构示意图

机械管卡安装示意图

机械管卡安装示意图

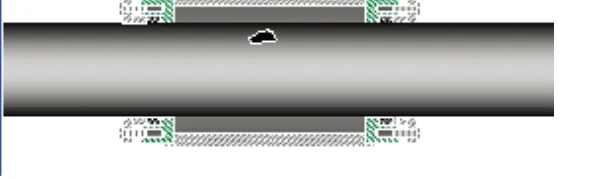

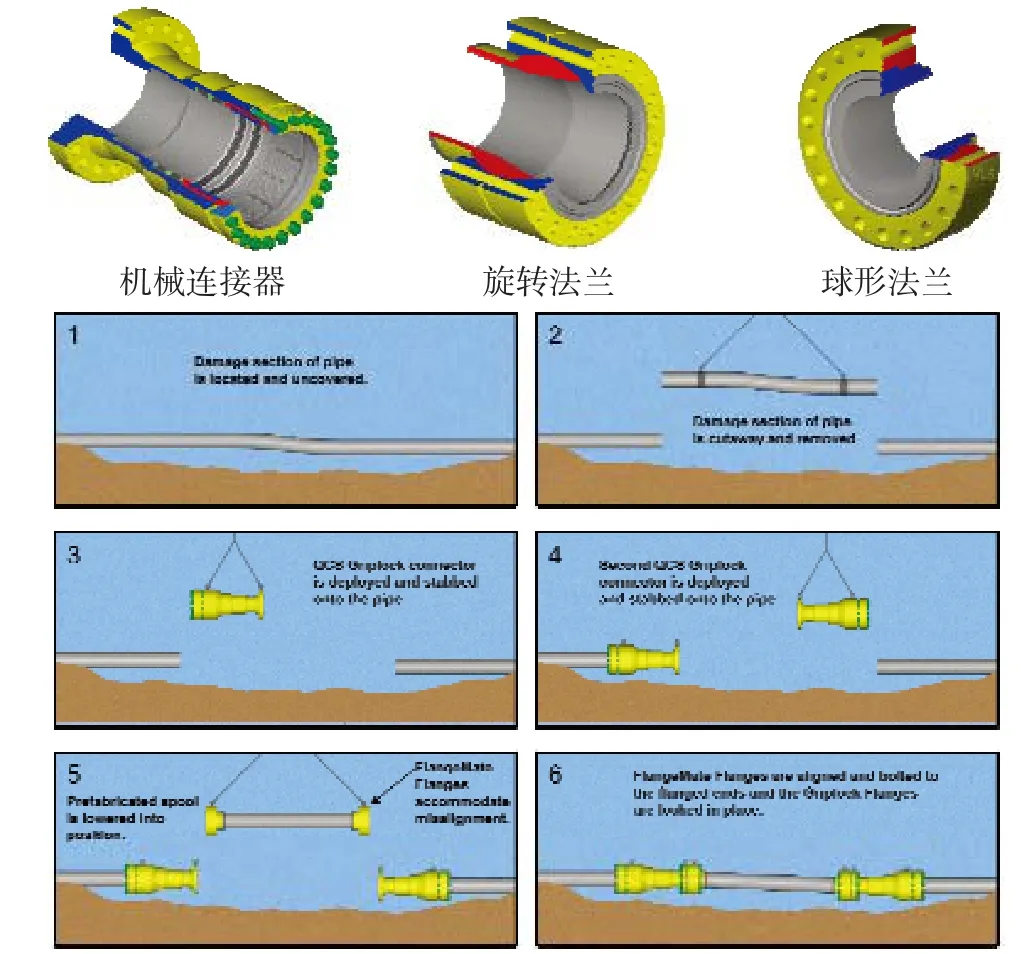

3.2 利用机械连接器、球形法兰和旋转法兰进行修复

这种方案适用于海底管线出现较长管段的损坏或变形引起泄漏的情况,尤其是当利用机械管卡没法进行有效修复时,这种方法会体现出其优越性。但是这种方案本身具有施工难度大、技术含量高、成本高的缺点。目前这种方案中使用的机械连接器、球形法兰和旋转法兰主要依靠进口。具体维修过程如下:

1)根据管线的损坏程度,确定损坏管线的切割长度;

2)利用吹泥设备在计划更换管段周围吹出一定尺寸的作业坑道,制造下一步切割和安装的空间;

3)利用液压自爬式切割机切除损坏的管段,如果是双层管,还要根据机械连接器的安装尺寸要求,在左右切口处将外管切除一定长度;

4)利用施工船起重设备将切除管段吊开;

5)对两边切口的管线表面进行清理打磨;

6)在左右管线头处安装机械连接器;

7)将预制好的两端装有球形(旋转)法兰的管线吊装就位;

8)进行机械连接器和球形(旋转)法兰的调整和连接螺栓紧固;

9)按照实际生产要求对整条管线进行试压。

损坏管段修复示意图

3.3 水上焊接和水下干式舱修复方法

除了上述两种修复方法外,还可以先在水下把管道切断或切除破损段,然后把两边管头吊出水面,进行水上焊接修复。目前较先进的修复方案是一种称为水下干式舱的修复方法,我国自行研制的拥有自主知识产权的“十五”863计划项目“水下干式管道维修技术”已经在渤海进行过试用并已经取得成功。水下干式高压焊接维修步骤为切除破损管段,在水下安装焊接工作舱。向工作舱内注入与检修海域水深相同压力的高压气体,形成干式环境后,即可进行修复海管管端,安装短节,实施水下干式焊接等作业。这种修复方法的成本高、技术含量高,但由于在干式舱内提供的海管修复环境几乎和陆地相当,因此更能够保证修复的质量。

3.4 检修注意事项及露点查找方法

需要说明的是,无论采用哪一种方案,在进行海底油气管线维修前都要严格按照规范进行置换清洗,否则可能在整个维修中造成二次环境污染。同时如何快速准确的定位漏点,是保证快速修复的关键环节。在进行漏点定位时,对单层管可以采用向管线内注气查找漏点,这种情况相对简单。但对双层管漏点的定位就相对困难些,因为外管漏点和内管的漏点位置不一定重叠,实践证明内管漏点和外管漏点可能相差几十甚至上百米远。对于双层管漏点查找,可以通过在外管开观察孔或切环向切口,然后向管内注气,通过比较观察孔处气体泄漏的大小和方向,逐步缩小内管漏点范围,直至最终锁定内管漏点位置。

4 建立海底管线应急预案的具体措施

随着海洋石油开采力度的不断加大,海底管线的数量日益增多,并且很多在用的海底管线都已经接近甚至超过设计寿命,因此海底管线泄漏的隐患也日益严重。为了有效的预防海底管线泄漏带来的经济损失和环保风险,海底管线所有单位制定系统的海底管线应急维修预案显得日益迫切,具体包括如下内容:

1)认真做好海底管线基础资料的整理和管理工作。对每条海底管线建立各自的档案,详细记录海底管线的相关参数如:管线起始/止点坐标、管线长度、管线路由情况、管线的填埋情况、设计压力、设计温度、设计流量、管线材质及壁厚、管线内外表面的防腐材料及厚度、牺牲阳极的布置等;

2)利用目前先进的PII(管线完整性检测)技术对海底管线制定出详细的检测计划,对海底管线的腐蚀状况、填埋状况等进行定期检测。根据每条海底管线的检测结果,制定出相应的维护计划,对发现的隐患及时进行整改,力争将隐患消除在萌芽状态。对检测结果显示管线的腐蚀速率异常情况,要进行深入调查,找出原因并制定整改措施,使海管的寿命得到最大限度的延长;

3)结合海底管线的尺寸参数、使用寿命和路由情况,有针对性的储备一定型号和数量的管卡及备用管线。目前国内生产制造的管卡已经能够完全满足要求,并且价格也比较便宜,对比海管泄漏带来的损失和风险,这样的投资还是十分必要的;

4)由海管所属单位相关职能部门牵头,建立专门的海管管理及应急抢修队伍(避免兼职),配备专业人员负责海管日常的检测维护、应急维修材料备件的管理、维修资料记录及新海管建造的全程跟踪,将海管的管理落到实处。

[1]刘春厚,潘东民,吴谊山.海底管道维修方法综述[J].中国海上油气,2004(16).

[2]田政,陈长风,杜文燕,王章领.海底道完整性评估及修复技术[J].石油工程建设,2005(31).

[3]曾江宁,徐晓群,寿鹿,廖一波,陈全震,郑平.海底石油管道溢油的生态风险及防范对策[J].海洋开发与管理,2007(3).

[4]杜华.海底原油管道的施工实践[J].管道技术与设备,2007(3).

TE832

A

1674-6708(2011)57-0050-02