机械化学法处理Ni-Fe尾矿

2011-06-11南贞淑刘淑红王晨杨贺高宏

南贞淑,刘淑红,王晨,杨贺,高宏

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)

0 引言

尾矿[1]是选矿过程中分离出来的废石、脉石及其它共生或伴生成分,是选矿工艺中不可避免的产物.目前已成为我国产出量最大、综合利用率最低的固体废弃物之一,累积堆存100亿t以上,年产出量达到12亿t,占全世界尾矿产出量的50%以上[2].为防止尾矿受冲刷和被风吹扬而污染环境,可以采用物理法、植物法、土地复原法等传统方法处理尾矿[3].但由于传统方法的技术支持力度不够,导致尾矿的利用率还是较低.针对上述情况,提出了一些处理尾矿的新工艺,如机械化学法、焙烧法、微波法等.由此,传统概念的矿山尾矿固体废料,已从消极的环保治理转变为积极的资源化治理.

机械化学法[4]是化学的一个分支,它着重研究物质在受到机械力作用时发生的化学或物理化学转变.通过机械力的不同作用方式,如研磨、压缩、冲击、摩擦、剪切、延伸等,引入机械能量的累积,从而使受力物体的物理化学性质和结构发生变化,提高其反应活性,从而激发和加速产生的化学反应.涉及到固体力学、表面化学、应用化学、矿物加工和粉体科学等多学科、多领域[5].

司伟[6]等研究了机械活化效应对Ni-Fe尾矿中氧化镁浸出率的影响,考察了机械活化前后Ni-Fe尾矿的酸浸工艺条件.当盐酸浓度6 mol/L、固液比1∶6、酸浸时间120 min、温度95℃时,经机械活化处理的镍铁尾矿中的氧化镁浸出率最高.戈雪娜[7]等用高能行星球磨机对Ni-Fe尾矿进行机械力化学活化,研究了粉磨过程中N-Fe尾矿的晶型、形貌和显微结构的变化对Ni-Fe尾矿中MgO浸出率的影响.王克胜[8]等使用机械化学固相法提取蛇纹石中的硅镁,在固相反应60 min、煅烧温度490℃、蛇纹石与活化剂质量比1∶4、球磨活化10 min的条件下,镁浸出率可达到84%.

本文采用机械化学法处理Ni-Fe尾矿,考察机械研磨时间对Ni-Fe尾矿中MgO浸出率的影响,并采用X荧光光谱分析(XRF)、X射线衍射分析(XRD)、扫描电子显微分析(SEM)等表征手段,分析了原料组成、不同研磨时间处理后矿物的晶体性质和微观形貌.

1 材料与方法

1.1 原料、试剂与研磨设备

原料:经退火处理的韩国产Ni-Fe尾矿

试剂:乙二胺四乙酸钠(分析纯)、氨水

研磨设备:俄罗斯AGO-Ⅱ型球磨机

1.2 表征仪器

XRF采用Philips公司生产的Magix 601型X荧光光谱仪测试,XRD采用日本理学公司生产的D/Max-Ultima+型X射线衍射仪测试,SEM采用日本JEOL株式会社JSM-6360LV型扫描电子显微镜测试.

1.3 实验方法

实验工艺流程如下:

机械研磨活化→沉淀除去杂质→络合滴定分析[9].

2 结果与讨论

2.1 Ni-Fe尾矿原矿的化学组成

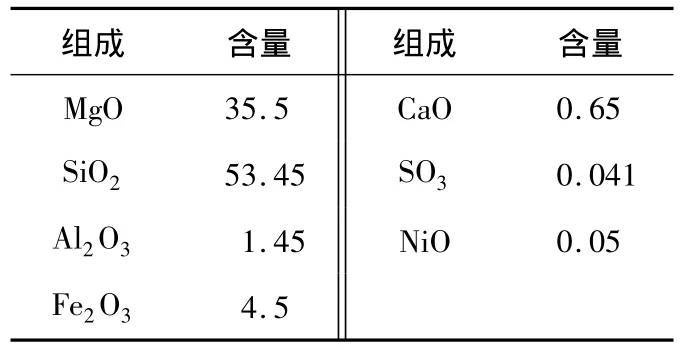

采用XRF对Ni-Fe尾矿的组成进行测定,结果见附表.

附表 Ni-Fe尾矿基本化学组成 %

从附表中可以看出Ni-Fe尾矿的主要成分为MgO和SiO2,其中MgO含量达到35.5%.若能提取尾矿中的MgO则可实现资源的可持续利用.MgO用途广泛,可用于制造陶瓷、搪瓷、耐火材料等,并且在环保业也可以用于水处理,烟道气的除尘脱硫等[10].

2.2 研磨时间对Ni-Fe尾矿活化性能的影响

2.2.1 XRD 分析

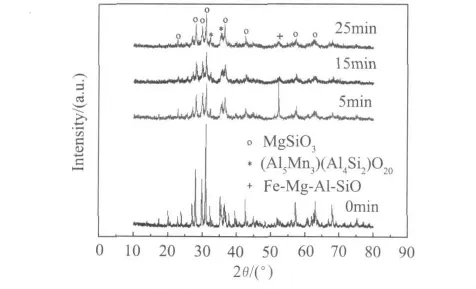

图1为不同研磨时间处理的Ni-Fe尾矿XRD图.从图1可以看出,未研磨时,晶相主要是MgSiO3,峰形窄而陡,表示结晶化程度高.研磨5 min后MgSiO3衍射峰半高宽逐渐宽化,这是因为机械活化使晶体向无定形转变.继续增加研磨时间,MgSiO3峰变化不大,表明机械化学反应基本完成.经研磨处理后的Ni-Fe尾矿衍射峰强度变小,表明晶体结构受到不同程度的破坏,形成了晶格缺陷和晶格畸变,晶体转向无定形态,有可能使尾矿的化学活性得到提高.

2.2.2 SEM 分析

图2为不同研磨时间处理的Ni-Fe尾矿SEM图.从图(a)可以看出,原矿以不规则大颗粒为主.机械研磨活化后,颗粒粒度变小,比表面积增大,从图(c)可以看出,当机械研磨时间为15 min时,颗粒得到细化,晶粒大小均匀.继续研磨至25 min,由于团聚现象而出现二次颗粒,如图(d)所示.

图1 不同研磨时间处理的Ni-Fe尾矿XRD图

图2 不同研磨时间处理的Ni-Fe尾矿SEM图

2.2.3 MgO 浸出率的考察

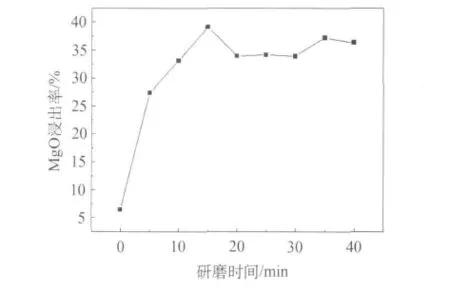

图3是研磨时间对MgO浸出率的影响曲线.从图3可以看出,未经活化的矿样MgO浸出率仅为6%左右,经机械活化处理后,浸出率较活化之前有了显著的提高.在研磨15 min时,MgO浸出率达到最高,为39%,此后,MgO的浸出率维持在35%左右.

图3 不同研磨时间对MgO浸出率的影响

结合图1和图2可以知道,未经机械研磨活化的矿样,其晶体结构非常稳定,晶体颗粒较大,此时化学活性较低,MgO浸出率仅为6%.进行机械研磨活化后,晶体结构受到破坏,颗粒得到细化,化学活性得到提高,MgO的浸出率增加,在机械研磨15 min时达到最高,为39%.继续增加机械研磨时间,会使罐体内出现升温、潮湿,粘罐、粘球等现象,从而使矿物粉体形成团聚体.由于团聚现象的出现使研磨后的矿样颗粒增大,对MgO浸出率不利.综合考虑,研磨15 min为最佳活化时间,MgO浸出率达到了39%.

3 结论

通过上述试验可以得到以下结论:

(1)Ni-Fe尾矿经XRF测试,可知其主要成分为 MgO和 SiO2,MgO的含量高达35.5%.从XRD图和SEM图可以看出,经机械研磨后的Ni-Fe尾矿,衍射峰弥散,半高宽宽化,峰强度较小,且晶体结构受到了不同程度地破坏,颗粒得到细化,比表面积较大.说明机械活化可以使晶格缺陷增多,晶格发生畸变,结晶程度降低,甚至诱发低温化学反应,易于从Ni-Fe尾矿中浸出MgO;

(2)研磨时间为15 min时,机械活化Ni-Fe尾矿中的MgO浸出率最高,达到39%,为最佳实验条件;

(3)与一般化学方法不同,用机械力化学法处理尾矿,工艺简单,易于工业化生产.与酸碱浸出过程相比,具有无污染、环保,有可持续发展的特点,显示其良好的发展前景.

[1]曾祥文.当前我国尾矿处理的对策[J].工业安全与防尘,1997(2):22-28.

[2]王秀萍.尾矿化学处理与综合利用的国内外研究概况[J].中国矿业,2009,18(5):73-76.

[3]孟跃辉,倪文.我国尾矿综合利用发展现状及前景[J].中国矿山加工,2010,39(5):4-9.

[4]陈鼎,陈振华.机械力化学[M].北京:化学工业出版社,2008.

[5]尹艳红,朱应禄.机械力化学及其发展趋势[J].冶金丛刊,2008,178(6):37-39.

[6]司伟,高宏.机械活化镍铁尾矿的酸浸工艺研究[J].矿物综合利用,2010(3):3-5.

[7]戈雪娜,高宏.机械化学法在Ni-Fe尾矿中提取MgO的工艺[J].大连交通大学学报,2009,30(5):40-43.

[8]王克胜,司伟,刘淑红,等.机械化学固相法提取蛇纹石中的硅镁[J].化工矿物与加工,2010(6):17-20.

[9]赵树宝.EDTA滴定法测定铁矿石中钙和镁[J].冶金分析,2009,29(11):76-80.

[10]高洁,狄晓亮.氧化镁的发展趋势及其生产方法[J].化工生产与技术,2005,12(5):36-40.