含孔钛合金扩散连接止焊层合板裂纹扩展特性试验

2011-06-06贺小帆刘彦毛刘文珽孙彦鹏王向明

贺小帆, 刘彦毛, 刘文珽, 孙彦鹏, 王向明

(1.北京航空航天大学航空科学与工程学院,北京 100191;2.沈阳飞机设计研究所,沈阳 110035)

含孔钛合金扩散连接止焊层合板裂纹扩展特性试验

贺小帆, 刘彦毛1, 刘文珽1, 孙彦鹏2, 王向明2

(1.北京航空航天大学航空科学与工程学院,北京 100191;2.沈阳飞机设计研究所,沈阳 110035)

带有局部圆形止焊区的钛合金扩散连接层合板能够改善层合板在拉-拉疲劳载荷作用下的裂纹扩展性能,为了研究止焊区尺寸对裂纹扩展寿命的影响,采用3mm,2mm,3mm厚钛合金板材通过扩散连接成8mm厚层合板,层合前预留 φ 12mm,φ 15mm止焊区,并加工成含中心 φ 6mm孔的板状试件,进行了两类试件在含标识载荷的等幅载荷下的疲劳试验。通过断口判读裂纹形态和尺寸,得到裂纹扩展(a,N)数据,建立了裂纹扩展da/dN-a曲线,对裂纹扩展行为进行了对比。结果表明,裂纹扩展可分为3个阶段;止焊区尺寸对止焊区内裂纹扩展行为无明显影响,但随着止焊区尺寸的增加,止焊区边界附近和越过边界后的裂纹扩展速率有减缓趋势。

钛合金;扩散连接;层合板;裂纹扩展

扩散连接工艺(Diffusion Bonding,DB)是金属或金属/非金属连接成型的重要手段[1],自20世纪50年代诞生以来,得到了广泛的应用[2~4]。对飞机结构用钛合金材料,扩散连接工艺往往与超塑成形(Superplastic Forming,SPF)一起形成超塑成形/扩散连接(SPF/DB)组合工艺[5~7],扩散连接工艺在钛合金材料上的单独应用非常少见。近年来,随着飞机结构设计对新材料/新结构的需求,扩散连接工艺在钛合金板材成形中得到越来越广泛的单独应用[8,9],并从次承力结构向主承力结构发展,扩散连接层合板就是适应这种需求提出的一种典型结构。它通过扩散连接工艺将单层板焊接成厚板,铺层可设计,并且静强度性能、在单向拉-拉疲劳载荷作用下的耐久性/裂纹扩展性能不降低,具有明显的应用前景[10~14]。

为了提高层合板的裂纹扩展性能,提出了一种止焊层合板,通过在局部连接区域设置圆形止焊区,扩散连接时局部不连接,形成多层结构,理论上可以改善结构的损伤容限特性。为了保证结构的完整性,需要充分掌握结构的耐久性/损伤容限特性,为此进行了8mm厚TC4钛合金单层板、3层层合板以及含φ 12mm止焊区的3层层合板的疲劳对比试验,结果表明含止焊区的层合板能改善裂纹扩展特性,具有潜在应用价值。显然,含止焊区的钛合金板材的裂纹扩展特性与设计参数,如止焊区直径、单层板厚度、层数,都有关系,为了研究上述因素对止焊层合板裂纹扩展特性的影响,本工作拟进行含两种不同止焊区尺寸的含孔钛合金扩散连接层合板的疲劳对比试验,对比裂纹扩展过程和行为,初步分析止焊区大小(直径)对裂纹扩展性能的影响,为止焊层合板设计提供一定的依据。

1 试验概述

1.1 试件

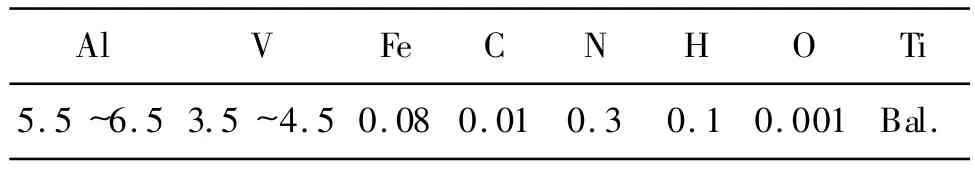

试件材料为国产TC4钛合金板材,其材料组分见表1。

表1 TC4钛合金组分(质量分数/%)Table 1 The composition of TC4 titanium plate(mass fraction/%)

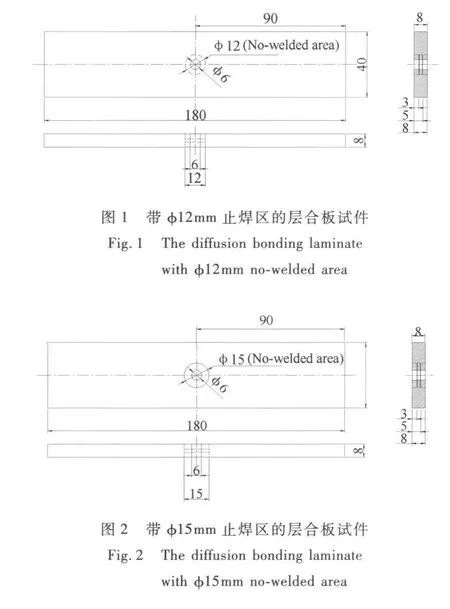

采用三层厚度分别为3mm,2mm,3mm的TC4钛合金板材按扩散连接工艺层合而成8mm厚板,其中中间层厚2mm,两侧板厚3mm,层合时三层板的铺设方向相同。扩散连接前,在钛合金板材层间局部圆形区域放置阻焊剂,层合时会形成止焊区,从而预制圆形分层缺陷,按止焊区大小分为两种:一种为 φ 12mm,一种为 φ 15mm。扩散连接热处理工艺为:压力1.5MPa,920℃,保持90min。炉中冷却至560~580℃,取出在空气中冷却。

然后在试件中心钻一 φ 6mm孔,孔的中心与止焊区中心重合。加工成分别带 φ 12mm和φ 15mm止焊区的含中心 φ 6mm孔的层合板。试件尺寸分别见图1、2。

上述试件取样方向相同,表面喷刚玉砂处理,去除锐边尖角R0.5,孔边制0.2×45o倒角。其中带φ 12mm止焊区层合板一组4件,带 φ 15mm止焊区层合板一组3件。

通常,为测试材料的裂纹扩展特性,应按标准加工成C(T)试件或M(T)试件,但对扩散连接层合板,目前缺乏关于扩散连接和止焊层合板的标准试件的设计标准,考虑到扩散连接存在层合界面,而止焊区造成了明显的不连续,如果按照规范加工标准试件,不一定能形成标准的穿透裂纹,从而试件并未预制缺陷,裂纹通过含孔板在疲劳载荷作用下自然萌生而成。

1.2 试验载荷

采用应力比为R=0.093的等幅谱,应力峰值σmax=276MPa。

在疲劳载荷作用下止焊层合板的裂纹为三维裂纹,为了能够获得疲劳裂纹扩展的(a,N)数据,试验中施加“标识载荷”在断口上形成标识线,标识载荷采用最大载荷不变,提高应力比的方法,以避免载荷交互作用对裂纹扩展的影响。通过分析和摸索试验取标识载荷应力比为0.7,构成一个二级块谱。试验载荷的构成为每个周期R=0.093试验载荷作用3000次,R=0.7标识载荷作用若干次。

考虑到裂纹萌生寿命占总寿命的比例在50%以上,为减少标识载荷造成的额外损伤,节省试验时间,采取了如下的试验应力谱:

①R=0.093的试验载荷预疲劳30000次;

②预疲劳后施加二级块谱(R=0.093的应力循环3000次,R=0.7的标识载荷循环若干次),直至试件断裂。

1.3 试验装置与条件

疲劳试验在MTS880-500kN疲劳试验机上进行。试验在室温大气环境下进行,加载方式为轴向拉-拉,载荷按正弦波施加,试验载荷下试验频率为8Hz,标识载荷试验频率为20Hz。

试验前测量试件最小截面有效宽度和厚度的几何尺寸,计算净截面面积,试验载荷按试件净截面面积施加。

试件断口判读在JX13C型图像处理万能工具显微镜上进行。

2 试验结果与分析

2.1 破坏形式

两种试件均在最外层产生角裂纹,典型破坏断口见图3。

对成组疲劳试验断口分析发现,两种试件均出现3个典型的裂纹扩展阶段:单层止焊区内的扩展,止焊区边界附近的扩展,越过止焊区后的裂纹扩展;对外层起裂的情况,裂纹在越过止焊区边界后,依次向中间层和第3层扩展,呈“J”形。

2.2 裂纹扩展规律

由于标识载荷的作用,试件断口上留下了明显的疲劳条带(见图3),在光学显微镜下对断口进行判读可确定三维裂纹形态和尺寸,考虑到飞机结构使用中裂纹检测和修理的实际情况,对于孔边裂纹通常关注沿孔径方向的裂纹长度a。

根据试验记录的裂纹扩展信息,可以确定最后一块标识载荷作用在断口上留下的痕迹,依次按试验间隔向孔壁方向读取裂纹长度,可以获得裂纹扩展(a,N)数据。

图3 试件典型断口 (a)φ 12mm止焊区层合板(外层角裂纹起裂);(b)φ 15mm止焊区层合板(外层角裂纹起裂)Fig.3 The typical failure surface(a)semi-elliptic surface crack of φ 12mm no-welded DB laminate;(b)corner quarter-elliptic crack of φ 15mm no-welded DB laminate

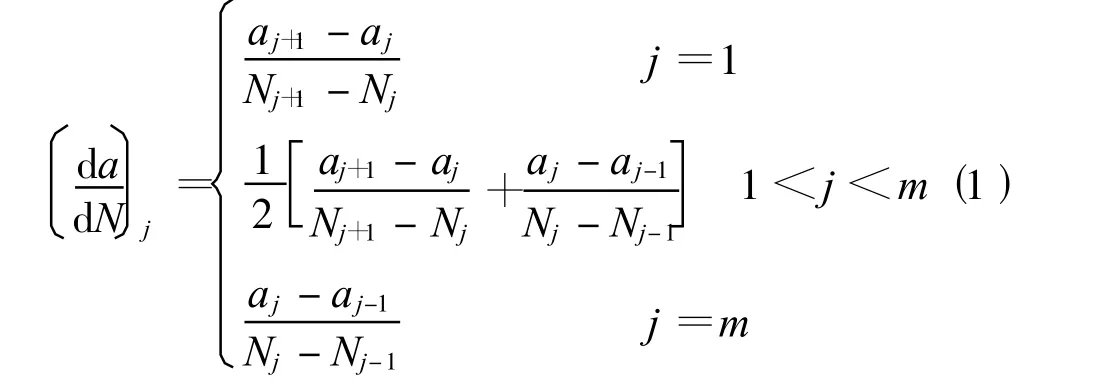

两种试件的裂纹扩展(a,N)曲线见图4和图5。采用修正的正割法由(a,N)数据求得[da/dN,a(N)]数据,设有m 对(a,N)数据,其中aj对应的裂纹扩展速率(da/dN)j用下式求得

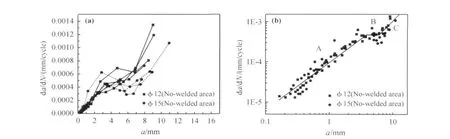

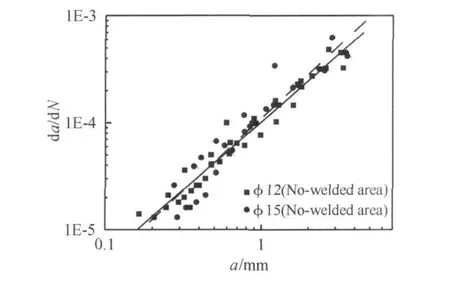

上述试件的da/dN-a曲线见图6。

显然:

图6 裂纹扩展曲线Fig.6 The da/dN-a curves (a)da/dN-a curve;(b)lgda/dN-lga curve

(1)含 φ 12mm和 φ 15mm止焊区层合板的da/dN-a曲线均出现明显的3个阶段:第一段da/dN与a近似呈线性关系(见图6中A段),第二段da/dN与a之间存在平台或减慢区(见图6中B段),第三段是快速扩展段(见图6中C段)。从图中扩展曲线和断口特征进行分析表明:第一段裂纹扩展到接近止焊区边界,由于裂纹比较规则,并且只在单层扩展,裂纹扩展比较缓慢,随着裂纹尺寸的增加,裂尖应力强度因子增加,裂纹扩展逐渐加速;第2段是裂纹在止焊区边界附近扩展,这一段存在裂纹从单层向多层扩展的情况,裂纹扩展行为比较复杂,从断口上看,裂纹呈明显的J形;第3段是裂纹越过止焊区边界后的扩展,裂纹进入快速扩展,很快断裂;(2)对比两种试件的裂纹扩展行为和规律,A段无明显差别;但B段出现了随裂纹长度的增加,含φ 15mm止焊区试件裂纹扩展速率比含 φ 12mm止焊区试件略低的情况;C段形状无明显差别,但da/dN数值略低。B段对应的裂纹长度大约在3~6mm左右,基本对应着两种试件止焊区的边界3和4.5mm,由于da/dN的计算是以3000次为一个基本周期的数据处理得到的,在止焊区边界附近的(a,N)数据并不十分充分,从而导致 da/dN计算并不十分准确,裂纹扩展速率拐点的确定也不十分准确,但是很明显止焊区尺寸对裂纹扩展速率的影响存在明显,原因可能是由于裂纹扩展到边界后,试件受力情况发生变化,裂纹尖端应力强度因子存在明显变化;

在双对数坐标上,上述试件在止焊区内的扩展(A段)da/dN-a曲线呈明显的线性,从而可采用da/dN=Qab对上述数据进行拟合,拟合曲线见图7,得到的相关参数见表2。

图7 止焊区内裂纹扩展速率曲线Fig.7 The da/dN-a curve in the no-welded region

表2 裂纹扩展参数Table 2 The crack growth parameters

显然:

(1)上述2类试件止焊区内的da/dN-a曲线呈现明显的双对数线性关系;

(2)两种试件裂纹扩展曲线的截距和斜率统计无差别,表明止焊区内的裂纹扩展行为无明显差别。

3 结论

含 φ 12mm和 φ 15mm止焊区的 TC4钛合金8mm厚扩散连接层合板(3+2+3)扩散连接层合板的成组疲劳试验对比试验分析表明:

(1)以沿孔径方向的裂纹长度表征的止焊区内的裂纹扩展规律可采用da/dN=Qab描述。当裂纹形态相同时,止焊区大小并未对止焊区内的裂纹扩展行为产生明显影响。

(2)当裂纹在止焊区边界附近扩展时,裂纹扩展行为发生变化,裂纹扩展速率出现平台区甚至减缓的情况。

(3)止焊区外的裂纹扩展速率随止焊区的增大有一定的减缓。

[1]DERBY B,WALLACH E R.Theoretical model for diffusion bonding[J].Metal Science,1982,16(1):49.

[2]CHAWLA N,MURPHY T F,NARASIMHAN K S.Axial fatigue behavior of binder-treated versus diffusion alloyed powder metallurgy steels[J].Materials Science and Engineering(A),2001,308:180-188.

[3]ABDOOS H,KHORSAND H,SHAHANI A R.Fatigue behavior of diffusion bonded powder metallurgy steel with heterogeneous microstructure[J].Materials and Design,2009,30:1026-1031.

[4]L I Shu-Xin,XUAN Fu-Zhen,TU Shan-Tung.Fatigue damage of stainless steel diffusion-bonded joints[J].Materials Science and Engineering,2008,A 480:125-129.

[5]李志强,郭和平.超塑成形/扩散连接技术的应用与发展现状[J].航空制造技术,2010(8):32-35.

[6]FRANKIN W L,WAITZ C R.Built-up low-cost advanced titanium structures(BLATS).A80-35095.

[7]Kaibyshev O A.Advanced superplastic forming and diffusion bonding of titanium alloy[J].Materials Science and Technology,2006,22(3):343-348.

[8]郭伟,赵熹华,宋敏霞.扩散连接界面理论的现状与发展[J].航天制造技术,2004,5:36-39.

[9]HE P,FENG J C,ZHANG B G.Microstructure and strength of diffusion-bonded joints of TiAl base alloy to steel[J].Materials Characterization,2002,48:401-406.

[10]TUPPENA S J,BACHEA M R,VOICE W E.A fatigue assessment of dissimilar titanium alloy diffusion bonds[J].International Journal of Fatigue,2005,27:651-658.

[11]ANTONIO A M,DA SILVA A,JORGE F.et al.Strohaecker.An investigation of the fracture behaviour of diffusion-bonded Ti6Al4V/TiC/10p.[J].Composites Science and Technology,2006,66:2063-2068.

[12]王向明,刘文珽,等.钛合金结构设计与应用[M].北京:国防工业出版社,2010.

[13]周克印,徐来,林兆荣,等.TC4钛板扩散连接后的疲劳断裂特性[J].机械强度.1998,20(2):112-115.

[14]杨洪源.冷挤压强化与钛合金超塑成形/扩散连接层合结构疲劳特性研究[R].北京:北京航空航天大学博士后研究工作报告,2009.

Crack Growth Characteristic for Diffusion Bonded Laminates of TC4 Titanium Alloy with Localized No-Welded Area

HE Xiao-fan1, LIU Yan-mao1, LIU Wen-ting1, SUN Yan-peng2, WANG Xiang-ming2

(1.School of Aeronautical Science and Engineering,Beihang University,Beijing 100191,China;2.Shenyang Aircraft Design and Research Institute,Shenyang 110035,China)

To research the crack growth characteristics of diffusion bonded laminates with localized no-welded region of TC4 titanium alloy,the fatigue tests for 8mm thick TC4 three-layer diffusion bonded laminates with localized φ 12mm and φ 15mm no-welded area were conducted under the constant amplitude fatigue stress of R=0.093 inserted with marker load of R=0.7.The crack growth(a,N)data were obtained by QF.The analysis on the failure surface shows the crack growth could be divided into three phases.The contrast on the da/dN-a curves of those coupons shows that the crack growth characteristic in the no-welded area has no difference,the crack growth rate of the φ 15mm no-welded area is lower than that of φ 12mm no-welded area in the welded boundary area.

titanium alloy;diffusion bonded;laminate;crack growth

10.3969/j.issn.1005-5053.2011.5.015

V215.5;TG146.2

A

1005-5053(2011)05-0077-05

2011-03-10;

2011-05-31

航空基金(2010ZA51002);973项目(613658);中央高校基本科研业务费专项资金

贺小帆(1976—),博士,讲师,(E-mail)xfhe@buaa.edu.cn。