固溶处理对含Ag的Al-Cu-Mg合金力学性能和组织的影响

2011-06-06陆智伦潘清林陈琴曹素芳刘晓艳何运斌

陆智伦, 潘清林,2, 陈琴, 曹素芳, 刘晓艳, 何运斌

(1.中南大学材料科学与工程学院,长沙 410083;2.有色金属材料科学与工程教育部重点实验室,长沙 410083)

固溶处理对含Ag的Al-Cu-Mg合金力学性能和组织的影响

陆智伦1, 潘清林1,2, 陈琴1, 曹素芳1, 刘晓艳1, 何运斌1

(1.中南大学材料科学与工程学院,长沙 410083;2.有色金属材料科学与工程教育部重点实验室,长沙 410083)

采用金相显微镜(OA)、扫描电镜(SEM)、透射电镜(TEM)、差示扫描量热法(DSC)、拉伸测试等方法研究了固溶处理对含Ag的Al-Cu-Mg合金力学性能与组织的影响。结果表明:合金的最佳固溶工艺为:515℃/1.5 h。185℃时效处理4 h后,合金的抗拉强度为503 MPa,伸长率为12.3%。在510~525℃进行固溶处理,随固溶温度升高和固溶时间延长,合金的强度先逐渐升高,当固溶温度超过515℃(保温2 h)或固溶时间大于1.5 h(固溶温度为515℃)时,合金强度逐步降低。固溶温度过低或时间过短不利于过剩相回溶,使合金强度降低,而固溶温度过高或时间过长,则容易过烧。合金的过烧温度为525.9℃。固溶温度对合金的力学性能和显微组织的影响要比固溶时间更加明显。

Al-Cu-Mg-Ag合金;固溶;显微组织;力学性能

以2219,2124及2618铝合金为代表的传统变形铝合金由于其较高的强度和良好的耐热性能,被广泛用于航空航天结构材料。随着航空航天技术的发展,对铝合金材料工作温度的要求也越来越高,目前铝合金的性能难以满足新一代高速飞行器、推进器等结构部件的要求。为了进一步提高铝合金的耐热温度,国内外学者进行了大量的研究,主要集中在析出相研究[1~4]和复合添加[5~8]等方面。

与传统的铝合金2219,2618等相比,含 Ag的Al-Cu-Mg具有更好的高温力学性能。这是由于在Al-Cu-Mg合金中加入微量的 Ag能促进合金沿{111}面析出一种新的时效强化相(Ω相)。这种相在较高的温度下有着优良的抗粗化性能,从而改善了合金的高温力学性能[9~12]。因此,Al-Cu-Mg-Ag系合金具有较好的高强耐热性能和耐损伤性能,是一种很有希望用于未来超音速飞机及导弹外壳的耐热铝合金,在航空航天等很多领域有着广泛应用。

Al-Cu-Mg-Ag是一种典型的时效强化合金,固溶处理对合金性能的提高尤为重要。固溶处理是为了获得最大的过饱和度从而有利于后面的时效过程,使合金得到更大的强化。所以,为了保证最大数量的强化相组元溶入基体,又不引起过烧及晶粒长大,必须要选择合适的固溶温度和保温时间[13]。本工作主要研究Al-Cu-Mg-Ag合金固溶处理工艺与其力学性能和组织之间的关系,寻求合理的热处理工艺路线,进而提高该合金的综合性能。

1 实验

实验所采用原材料为工业纯铝、纯镁和纯银以及A1-Cu,A1-Mn和A1-Zr中间合金。采用铸锭冶金方法制备了 Al-5.3Cu-0.8Mg-0.5Ag-0.3Mn-0.15Zr(质量分数/%)合金铸锭。铸锭于500℃/24h均匀化处理后进行铣面,然后在460℃下保温2h后将铸锭热轧至6mm,再冷轧至3mm。沿轧制方向截取拉伸试样。试样经不同固溶制度处理后,水淬,再于185℃/4h进行时效处理。

合金的DSC分析在SDT-Q600热分析仪上进行。室温力学性能测试在CSS-44100电子万能材料试验机上进行,拉伸速率为10-3s-1。采用 POLYVER-MET金相显微镜和飞利浦Sirion200场发射扫描电镜观察合金的微观组织。TEM试样先用水磨砂纸和金相砂纸机械减薄至100 μm左右,冲裁成φ3mm的圆片,然后在MTP-1A型双喷电解减薄仪上进行双喷减薄。双喷电压为12~15 V,工作电流80~100 mA。双喷过程中用液氮冷却,温度控制在-20℃以下。双喷液采用硝酸、甲醇混合液(1∶3)。所有进行TEM观察的试样在穿孔后都必须先用水冲洗后再用酒精清洗两次。TEM组织观察在TECNAI G220电镜上进行,加速电压为200 kV。

2 实验结果与讨论

影响固溶处理的主要因素是固溶温度和固溶时间。在一定条件下,提高固溶温度或延长固溶时间均能增大溶质原子在基体中的固溶程度,提高合金的固溶强化效果[14,16]。而为了防止合金过烧,必须确定合金的过烧温度。图1为冷轧态合金的DSC曲线。从图1可以看出,DSC曲线中有两个吸热峰,分别位于525.9℃和638.3℃。525.9℃对应于合金中低熔点共晶相的熔化,638.3℃对应于合金中基体相的熔化,由此确定该合金的固溶温度不超过525.9℃。

2.1 力学性能测试

图2为不同固溶温度(510~525℃)和固溶时间对合金的拉伸性能影响关系图。由图2a可以看出,随着固溶温度的提高,合金的屈服强度σ0.2和抗拉强度σb均呈先增加后缓慢下降的趋势,在515℃的时候达到最大值。合金的伸长率δ也是呈先增加后下降的趋势,同样在515℃达到峰值。固溶温度应低于过烧温度10~15℃,在满足力学性能的前提下,热轧板适宜的固溶温度应控制在515℃左右为宜。

图1 冷轧态合金的DSC曲线Fig.1 DSC curve of the alloy after cold rolled

选取515℃作为合金的固溶温度进行不同固溶时间实验,实验结果见图2b。由图2b看出,在1~2.5 h内固溶,合金屈服强度和抗拉强度变化不显著,都是随着固溶时间的延长,缓慢增加,1.5 h达到强度峰值;继续延长固溶时间,强度缓慢降低。合金伸长率变化较为明显,先是缓慢升高,1.5 h时达到最大值,进一步延长固溶时间,伸长率下降。总的来看,固溶时间为1.5 h时合金具有最佳的强塑性配合。

图2 不同温度(a)和时间(b)固溶处理后Al-Cu-Mg-Ag合金的力学性能(185℃/4 h时效)Fig.2 Mechanical properties of 185℃ /4 h aged Al-Cu-Mg-Ag alloy after different solution treatments (a)temperature;(b)time

2.2 组织观察

合金板材经不同温度固溶处理后的纵向金相组织如图3所示。可以看出合金经过固溶处理后,均发生完全再结晶,生成细小的等轴晶。合金经510℃固溶后,仍存在粗大的过剩相分布在晶界和晶内(图3a)。随着固溶温度的继续升高,合金发生再结晶晶粒长大,可以看到合金内部由大小不均匀的晶粒组成(图3f)。当固溶温度升高到525℃时合金由均匀的较为粗大的晶粒组成,并且在三叉晶界处可观察到少量黑色的复熔共晶球(图3h),这是因为这时固溶温度很接近低熔点共晶体的熔点,可能形成液相,然后在表面张力的作用下收缩成球形,冷却下来就在组织中形成小圆球。而随着固溶时间的增加,合金中未溶的第二相数量逐渐减少,但晶粒并没有发生明显的长大。

图3 不同固溶处理后的Al-Cu-Mg-Ag合金的金相组织Fig.3 Optical microstructures of Al-Cu-Mg-Ag alloy after different solution treatments(a)510℃ /2 h;(b)515℃ /1 h;(c)515℃ /1.5 h;(d)515℃ /2 h;(e)515℃ /2.5 h;(f)520℃ /2 h;(g),(h)525℃ /2 h

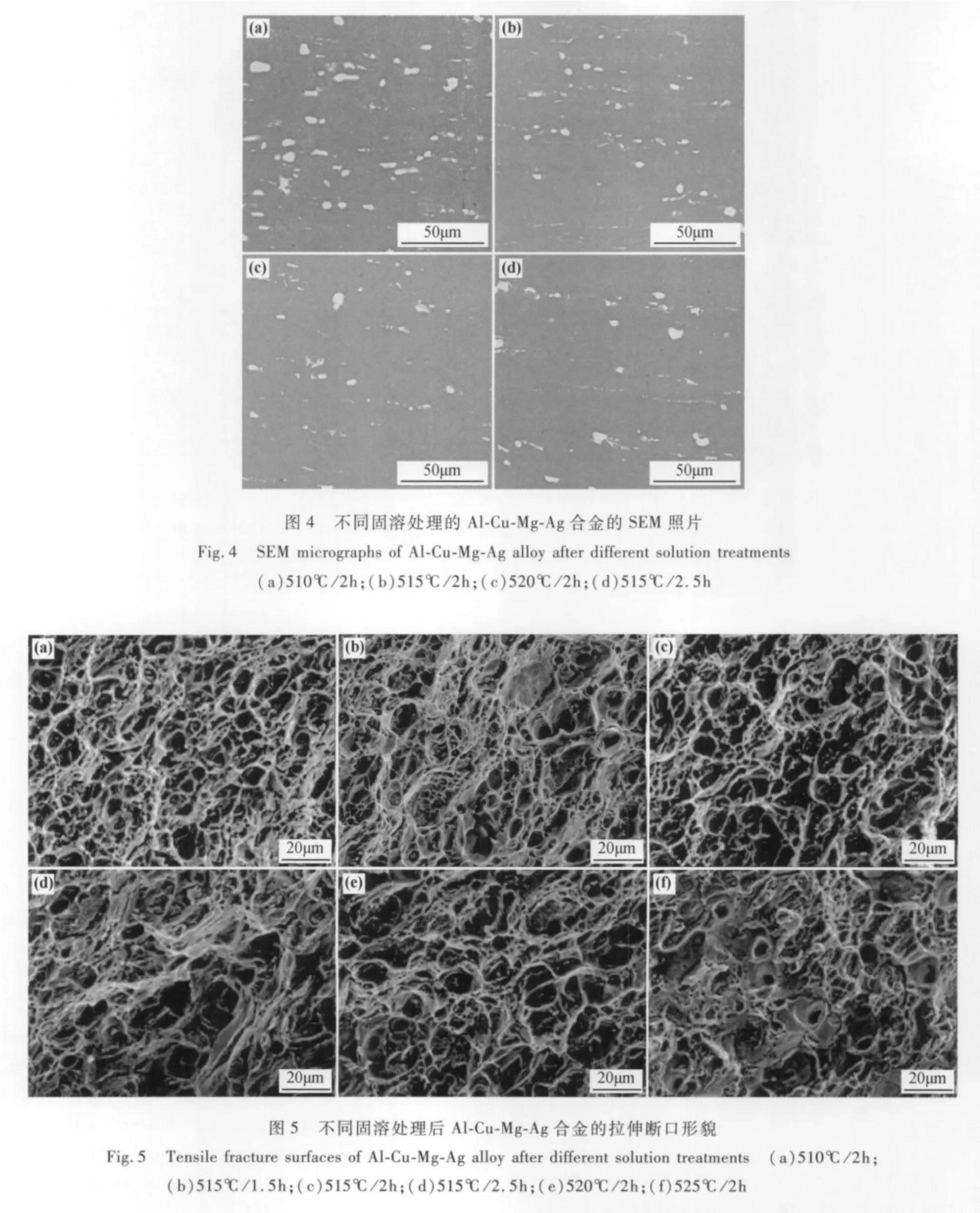

图4为Al-Cu-Mg-Ag合金经不同固溶处理后的扫描背散射(BSE)电子像。由图4可以看出,合金在510℃固溶后,确实存在较多尺寸较大的过剩相(图4a),这些过剩相对强化起到一定的作用,但在晶界处分布的大尺寸过剩相对断裂韧度尤为不利。合金未溶过剩相主要为富Al2Cu相。而515℃固溶后,大尺寸过剩相的数量和尺寸稍稍减少,小尺寸过剩相数量和尺寸则明显减小(图4b)。随着固溶温度继续升高,大尺寸过剩相尺寸明显减小,大部分小尺寸过剩相溶入基体。对比图4b,4d可以发现在515℃下延长固溶时间没有导致合金过剩相的明显溶解。

合金板材经不同固溶处理后的拉伸断口形貌如图5所示。由图5可以看出,510℃和515℃合金断口存在着较深和均匀细小的韧窝,为典型的韧性断裂,表明510℃和515℃固溶处理下,合金的伸长率更高,韧性更好。但是,510℃固溶合金断口韧窝内存在稍多的残留第二相,这些难溶的硬脆质点往往成为裂纹的发源地,使合金局部的塑性变形能力降低。随固溶温度的升高,合金断口表面韧窝数量减少,并且变得更浅和更不均匀,残留的第二相也减少,合金塑性下降,这与前面的拉伸性能结果相符。当合金在515℃下的固溶时间延长到2.5 h时(图5d),其韧窝较粗大,且不均匀,表明此时合金塑性下降。

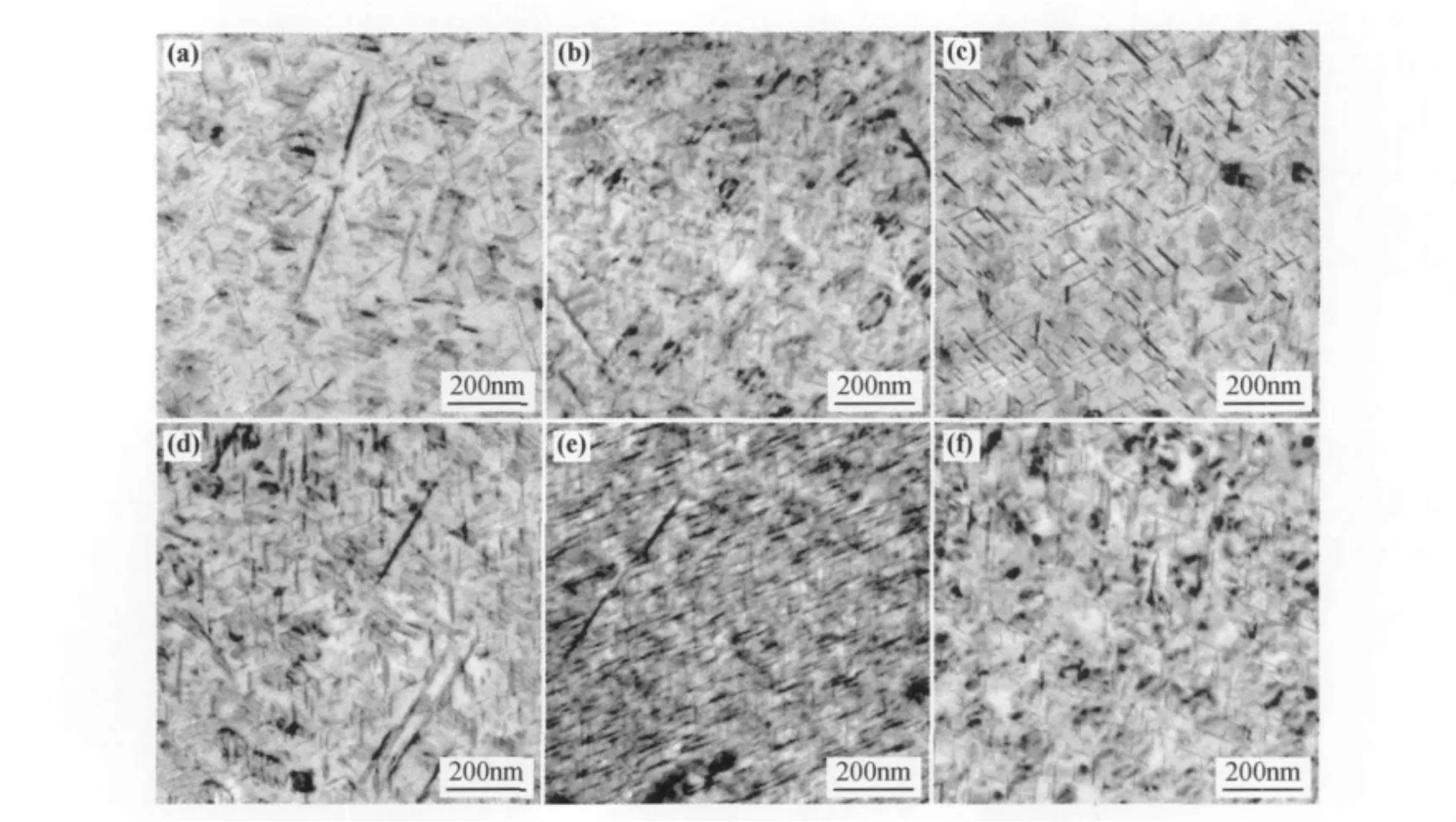

在一定范围内,提高固溶温度,可以增加溶质原子在基体的固溶度,提高固溶强化效果。但是,固溶温度升高,晶粒长大,合金的强度降低。因此,合金在不同温度固溶处理后的强度变化是强化和软化叠加作用的结果[17]。从图6可以看出,合金中析出了大量弥散分布的呈片状的 Ω相和少量的θ'相,在520℃下固溶析出的 Ω相最多(图6e),因为大部分过剩相都已经溶入基体,导致随后的时效过程中析出的强化相最多。但是520℃固溶处理,再结晶晶粒已经发生明显的长大(图3f),所以合金的强度比515℃固溶处理稍有降低。当固溶温度增加到525℃时,析出的Ω相减少,这可能是由于固溶温度 过高导致合金出现过烧,而致使溶质原子减少。

另外,在一定固溶温度下延长固溶时间对合金的析出相影响不大。这是由于冷轧变形后合金的基体中可溶第二相数量是一定的,因而过分延长固溶时间并不能持续提高合金强度。这从图2b上也可以看出,延长固溶时间,合金屈服强度和抗拉强度变化不显著。当固溶时间为1.5h,可溶第二相溶入基体比较多,时效后析出的强化相也相应增多,再结晶的晶粒还没来得及长大,所以合金的强度较高。随着固溶时间的延长,再结晶晶粒的长大和第二相的长大将会使合金的强度有所降低。所以合金适宜的固溶时间应该为 1.5h。

图6 不同固溶处理后在185℃/4 h时效的Al-Cu-Mg-Ag合金的TEM照片(衍射方向均为近<110>α方向)Fig.6 TEM micrographs of 185℃ /4 h aged Al-Cu-Mg-Ag alloy after different solution treatments(Diffraction direction is about <110 > α.)(a)510℃ /2h;(b)515℃ /1.5h;(c)515℃ /2h;(d)515℃ /2.5h;(e)520℃ /2h;(f)525℃ /2h

3 结论

(1)随着固溶温度的提高,合金的屈服强度σ0.2和抗拉强度σb均呈先增加后缓慢下降的趋势,在515℃/1.5h的时候达到最大值。合金适宜的固溶处理制度是515℃/1.5h,其抗拉强度为503MPa,伸长率为12.3%。

(2)固溶过程中发生溶解的过剩相主要是Al2Cu。随着固溶温度的升高,再结晶晶粒长大,析出相数量减少且发生轻微的长大。而固溶时间的变化对合金的力学性能和组织的影响比固溶温度的影响要小。

[1]KOVARIK L,COURT S A,FRASER H L,et al.GPB zones and composite GPB GPBII zones in Al-Cu-Mg alloys[J].Acta Materialia,2008,56(17):4804 -4815.

[2]GABLE B,ZHU A,SHIFLET G,et al.Assessment of the aluminum-rich corner of the Al-Cu-Mg-(Ag)phase diagram[J].Computer Coupling of Phase Diagrams and Thermochemistry,2008,32(2):256 -267.

[3]HERSENT E,DRIVER J,PIOT D.Modelling differential scanning calorimetry curves of precipitation in Al-Cu-Mg[J].Scripta Materialia,2010,62(7):455 -457.

[4]WANG S,STARINK S.Two types of S phase precipitates in Al-Cu-Mg alloys[J].Acta Materialia,2007,55(3):933 -941.

[5]BANERJEE S,ROBI P,SRINIVASAN A,et al.High temperature deformation behavior of Al-Cu-Mg alloys micro-alloyed with Sn[J].Materials Science and Engineering:(A),2010,527(10):2498 -2503.

[6]SOFYAN B T,RAVIPRASAD K,RINGER S P.Effects of microalloying with Cd and Ag on the precipitation process of Al-4Cu-0.3Mg(wt%)alloy at 200℃[J].Micron,2001,32(8):851-856.

[7]XIAO Dai-hong,WANG Jian-nong,DING Dong-yan,et al.Effect of rare earth Ce addition on the microstructure and mechanical properties of an Al-Cu-Mg-Ag alloy[J].Journal of Alloys and Compounds,2003,352(1~2):84 -88.

[8]XIAO Dai-hong,HUANG Bai-yun.Effect of Yb addition on precipitation and microstructure of Al-Cu-Mg-Ag alloys[J].Transactions of Nonferrous Metals Society of China,2007,17(6):1181 -1185.

[9]BAKAVOS D,PRANGNELL P B,BES B,et al.The effect of silver on microstructural evolution in two 2xxx series Alalloys with a high Cu:Mg ratio during ageing to a T8 temper[J].Materials Science and Engineering(A),2008,491(1~2):214-223.

[10]SONG Min,CHEN Kang-hua,HUANG Lan-ping.Effects of Ag addition on mechanical properties and microstruc-tures of Al-8Cu-0.5Mg alloy[J].Transactions of Nonferrous Metals Society of China,2006,16(4):766 -771.

[11]LUMLEY R N,POLMEAR I J.The effect of long term creep exposure on the microstructure and properties of an underaged Al-Cu-Mg-Ag alloy[J].Scripta Materialia,2004,50(9):1227 -1231.

[12] XIAO Dai-hong,WANG Jian-nong,CHEN Kang-hua,et al.Superplastic deformation of a heat-resistant Al-Cu-Mg-Ag-Mn alloy[J].Journal of Materials Processing Technology,2009,209(7):3300 -3305.

[13]蹇海根,姜锋,官迪凯,等.固溶处理对7B04铝合金组织和性能的影响[J].材料热处理学报,2007,28(3):72-76.

[14]潘晓林,孙文儒,杨树林.均匀化过程中铸态GH742合金的组织转变[J].材料研究学报,2008,22(6):651-656.

[15]龚澎,张坤,戴圣龙.一种新型Al-Zn-Mg-Cu系铝合金的均匀化工艺研究[J].航空材料学报,2009,29(5):33-38.

[16]李正栋,张国庆,赵宇新.IN783合金均匀化处理工艺研究[J].航空材料学报,2006,26(3):295-296.

[17]戴晓元,夏长清,刘昌斌,等.固溶处理及时效对7xxx铝合金组织与性能的影响[J].材料热处理学报,2007,28(4):59 -63.

Effects of Solution Treatment on Mechanical Properties and Microstructure of Al-Cu-Mg Alloy with Ag Addition

LU Zhi-lun1, PAN Qing-lin1,2, CHEN qin1, CAO Su-fang1, LIU Xiao-yan1, HE Yun-bin1

(1.School of Materials Science and Engineering,Central South University,Changsha 410083,China;2.The Key Laboratory of Nonferrous Materials Science and Engineering of Ministry of Education,Changsha 410083,China)

Effect of solution treatment on mechanical properties and microstructure of Al-Cu-Mg alloy with Ag addition was studied by using optical microscopy(OM),scanning electron microscopy(SEM),transmission electron microscopy(TEM),differential scanning calorimeter(DSC),and tensile test.Results show that the most suitable solution treatment process of the alloy is solutionizing at 515℃for 1.5 h.After aging treatment at 185℃ for 4 h,tensile strength and elongation of the alloy are 503 MPa and 12.3%,respectively.The mechanical properties of the alloy increase first with increasing solution temperature and time,then decrease with solution temperature over 515℃(holding time is 2h)or solution time(solution temperature is 515℃ )longer than 1.5 h.The lower solution temperature and less solution time result in a less re-solution of excess phases and produce a lower strength of the alloy.However,too high solution temperature and excessive solution time easily lead to over-burn of the specimens.The over-burned temperature of the alloy is demonstrated at 525.9℃.The solution temperature has stronger influence on mechanical properties and microstructure of this alloy than the solution time.

Al-Cu-Mg-Ag alloy;solution treatment;microstructure;mechanical properties

10.3969/j.issn.1005-5053.2011.6.005

TG 146.21

A

1005-5053(2011)06-0024-06

2010-09-20;

2011-02-02

国防科工委军品配套研制项目(JPPT-115-2-948)作者简介:陆智伦(1986—),男,硕士研究生,主要从事铝合金研究,(E-mail)jackluzhilun@gmail.com。

潘清林(1964—),男,博士,教授,(E-mail)pql@mail.csu.edu.cn。