7B50-T7451铝合金板材孔挤压工艺性能研究

2011-06-06郑林斌伊琳娜宋德玉

龚 澎, 郑林斌, 张 坤, 伊琳娜, 宋德玉

(1.北京航空材料研究院,北京 100095;2.成都飞机工业(集团)有限责任公司,成都 610092)

7B50-T7451铝合金板材孔挤压工艺性能研究

龚 澎1, 郑林斌2, 张 坤1, 伊琳娜1, 宋德玉1

(1.北京航空材料研究院,北京 100095;2.成都飞机工业(集团)有限责任公司,成都 610092)

采用挤压棒直接冷挤压的方法对7B50-T7451铝合金厚板进行了孔挤压强化,对比分析了其孔挤压前后疲劳寿命;并与第三代高纯7050-T7451铝合金厚板孔挤压强化效果进行对比。通过扫描电镜(SEM)、透射电子显微镜(TEM)以及X射线应力(XRD)等方法,研究了两种合金的疲劳断口形貌特征、微观组织变化以及孔表层的残余应力场。结果表明,采用4%~6%的挤压量对7B50-T7451厚板进行挤压强化可取得较好的疲劳强化效果,试件的疲劳寿命是未挤压强化前的29倍;而7050-T7451铝合金厚板疲劳寿命仅是未挤压强化的5.5倍。孔挤压后,7B50-T7451厚板在强化层产生位错缠结及残余压应力,压应力层深度约为7.3mm,最大残余压应力出现在距孔边约1mm处,应力值为387MPa。强化层内形成的位错胞状结构和残余压应力可有效延缓疲劳裂纹的扩展速率,从而提高试件的疲劳寿命。

7B50-T7451厚板;孔挤压强化;疲劳寿命;残余应力

7 B50 -T7451合金是第四代高性能铝合金,该合金是在7050合金的基础上,通过调整合金元素的含量,采用提高合金中Cu元素的含量及Zn/Mg比等方法,研制出来的高强铝合金,其主要应用于飞机的整体框、梁、接头等主承力结构件。由于在孔连接处容易出现应力集中,产生疲劳裂纹,降低零件疲劳寿命,因此,通常采用孔挤压技术强化带孔制件,以改善其疲劳寿命[1]。

在过去的30年中,孔挤压强化技术广泛应用于航空、航天领域。通常采用芯棒直接挤压或开缝衬套挤压孔壁的方式对孔进行强化,孔挤压强化后会在孔壁浅表层形成残余压应力层,从而提高带孔制件的疲劳寿命[1~4]。现阶段对孔挤压强化机理的研究主要集中于残余应力场的分布方面,而针对微观组织方面的研究则鲜有报道。

本工作针对7B50-T7451合金孔连接处应力集中问题,采用孔挤压强化工艺对其带孔制件进行强化,并与目前大量使用的第三代铝合金7050-T7451厚板孔挤压强化效果进行对比。采用SEM,TEM及XRD等分析方法,从微观组织结构方面及残余应力层面,更深入地对孔挤压强化机理进行了分析讨论。

1 实验材料与方法

实验材料为东轻公司提供的7B50-T7451厚板,合金成分见表1。室温拉伸性能如下:σb=552MPa,σ0.2=488 MPa,δ5=14.8% 。

沿7B50-T7451和7050-T7451铝合金厚板(厚度为65mm)的L向切取疲劳试样,疲劳试样尺寸见图 1,图中孔边距(e/D)为 2.37,孔直径为φ 9.3H8,深4mm。孔挤压强化采用芯棒直接冷挤压方式在液压设备上进行,挤压量为4%~6%,每组采用5个疲劳试样。

室温条件下,在MTS810型疲劳试验机上对7B50-T7451,7050-T7451铝合金原板材疲劳试样和挤压强化后的疲劳试样分别进行轴向加载疲劳试验,应力比 R=0.1,频率 f=5~6Hz,加载应力 σmax=220MPa。

利用线切割沿孔壁表层切取透射电镜试样,采用JEM 2010型透射电镜观察孔挤压前后7B50-T7451,7050-T7451合金厚板带孔试件孔壁表层的微观组织形貌特征;采用Quanta 600型扫描电镜观察疲劳断口,确定疲劳源位置,分析疲劳断口形貌特征以及疲劳条带宽度随裂纹扩展的变化情况。采用X-350A型X射线应力分析仪,测定孔挤压强化后,孔壁表层的残余应力分布状态,测试条件为Cu Kα靶材,衍射晶面为(211)。

表17 B50合金成分(质量分数/%)Table 1 7B50 chemical composition(mass fraction/%)

图1 试样加工图Fig.1 The dimension of cold-worked sample

2 实验结果

2.1 疲劳寿命

在4%~6%的挤压量下,7B50-T7451,7050-T7451孔挤压前后的疲劳寿命疲劳性能结果见表2。从表2中可以看出,未进行孔挤压强化的7B50-T7451,7050-T7451合金厚板的疲劳寿命相当,在指定条件下,疲劳寿命均达到3×104次以上。经孔挤压强化后,7B50-T7451合金的疲劳寿命为9.2×105次,是未挤压强化时疲劳寿命的29倍,而7050-T7451合金疲劳寿命为1.8×105次,是未挤压强化时疲劳寿命的5.5倍。结果表明7B50-T7451合金不仅具有良好的综合性能,而且经孔挤压强化后,合金表现出更好的强化效果。

表2 疲劳性能结果Table 2 Results of fatigue test

2.2 微观组织分析

2 .2 .1 疲劳试样断口观察

利用 SEM观察7B50-T7451,7050-T7451合金疲劳断口形貌,确定疲劳源位置,并测量疲劳条带宽度在裂纹扩展过程中的变化情况。7B50-T7451断口形貌如图2所示。未挤压强化时,疲劳源位于孔内壁表层(图2a),在距疲劳源0.5mm处能观察到较清晰的疲劳条带,疲劳裂纹扩展区延伸到距疲劳源4mm处(图2b),随后疲劳条带消失,并观察到韧窝组织(图2c)。孔挤压强化后,疲劳源仍位于孔壁表层(图2d),在距疲劳源4mm处方能观察到较为清晰的疲劳条带(图2e),疲劳裂纹扩展区延伸到距疲劳源9mm处,随后出现韧窝组织(图2f)。7050-T7451断口形貌如图3所示。未挤压强化条件下,疲劳源位于孔壁表层(图3a),在距疲劳源1mm处能观察到疲劳条带(图3b),疲劳裂纹扩展区(图3c)延伸到距疲劳源4mm处,最终裂纹扩展至瞬断区。孔挤压强化以后,疲劳源位于孔内壁处(图d),在距疲劳源1mm处观察到较为清晰的疲劳条带(图3e),疲劳裂纹扩展区(图3f)延伸到距疲劳源8mm处,随后疲劳条带消失,裂纹扩展至瞬断区。图4给出7B50-T7451,7050-T7451合金疲劳条带宽度随裂纹扩展的变化情况。从图中可以观察到,未挤压强化条件下,7B50-T7451,7050-T7451合金疲劳条带宽度随裂纹扩展的变化情况相似,1mm处疲劳条带宽度相当,并扩展到4mm处;在裂纹扩展过程中,相同长度下,两种合金的疲劳条带宽度接近。而孔挤压强化后,7B50-T7451,7050-T7451合金疲劳条带宽度随裂纹扩展的变化速率明显低于未强化条件下裂纹扩展速率;7B50-T7451合金在4mm处疲劳裂纹条带宽度仅为0.06μm,裂纹扩展到9mm处时,疲劳条带宽度为1.13μm;7050-T7451合金在1mm处疲劳裂纹条带宽度为0.21μm,裂纹扩展到8mm处时,疲劳条带宽度为 1.31μm;结果表明,7B50-T7451合金疲劳条带宽度随裂纹扩展的增幅速率最低。

2 .2 .2 疲劳试样透射结果

未挤压条件下,7B50-T7451合金组织形貌如图5所示。从图中可以看出,晶内为原始组织形貌,且在<110>晶带轴下,7B50-T7451合金析出强化相以圆盘状的η'相为主,并且析出相分布均匀、弥散;而7050-T7451合金析出较多的针状强化相和尺寸较小的圆盘状析出相。孔挤压后,7B50-T7451及7050-T7451合金组织形貌如图6所示,从图中可以观察到晶体内部产生高密度位错,并缠结成位错胞状结构;7B50-T7451合金位错密度明显高于7050-T7451合金,并且位错胞尺寸较小。

2.3 残余应力实验结果

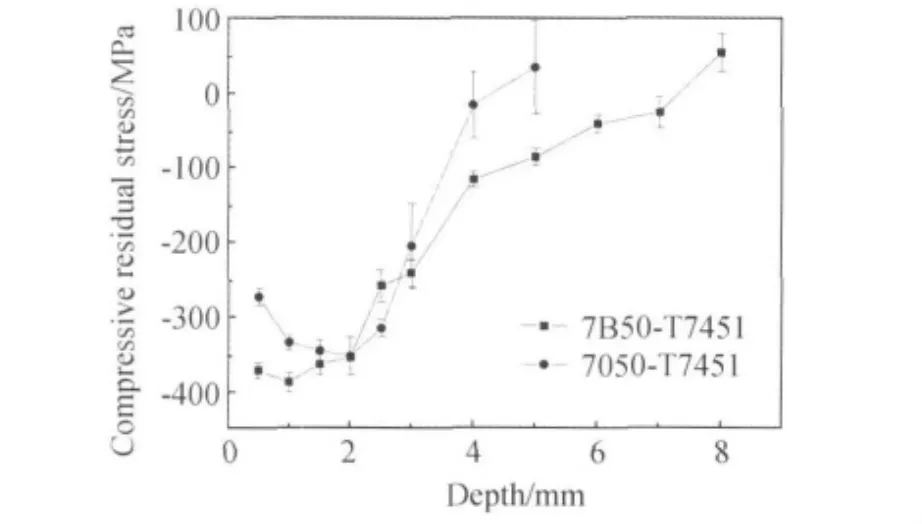

利用 X射线应力-应变仪测量 7B50-T7451,7050-T7451合金孔挤压后残余应力分布情况,实验结果如图7所示。从图7可以看出,7B50-T7451合金残余压应力层深度为7.3mm;最大残余压应力在1mm处,为-387MPa。7050-T7451合金残余应力层深度为4.2mm;最大残余压应力在1mm处,为-352MPa。实验结果表明,经孔挤压强化后,7B50-T7451合金残余压应力层深度及最大值均大于7050-T7451合金。

图7 孔挤压后残余应力分布曲线Fig.7 Compressive residual stress with cold-worked

3 分析及讨论

3.1 孔挤压强化机理分析

从7B50-T7451,7050-T7451合金的疲劳断口形貌,及疲劳条带宽度随裂纹扩展的变化情况实验结果来看,挤压后疲劳条带宽度随裂纹扩展速率增幅明显低于未挤压条件下疲劳条带宽度,并且7B50-T7451疲劳条带宽度随裂纹扩展变化速率最低。文献表明[5~8]疲劳条带宽度与裂纹扩展速率成正比,疲劳条带宽度越窄,对应于疲劳裂纹扩展速率越低,从而使疲劳试样获得更长的疲劳寿命。因此,孔挤压强化后,7B50-T7451合金疲劳条带宽度随裂纹扩展增幅速率最低,与此对应其疲劳寿命最长;7050-T7451合金孔挤压强化后疲劳寿命次之,未强化处理的7B50-T7451,7050-T7451合金疲劳寿命最短。为研究孔挤压强化对疲劳寿命的影响,从显微组织及残余应力两个方面对强化机理进行分析。透射电镜结果(图5,图6)显示孔内壁表层出现高密度位错组织,并缠绕成位错胞状结构;在疲劳裂纹扩展过程中,位错胞状结构能够起到钉扎的作用,从而阻碍裂纹尖端的扩展[9,10]。残余应力结果(图7)表明,孔挤压强化后,在孔壁表层形成弹塑性变形层,宏观表现为残余压应力;当零件承受外加交变载荷作用时,残余压应力可以起到减缓裂纹扩展速率da/dN的作用,延长疲劳寿命[11,12]。因此,孔挤压强化能够改变孔壁表层的组织结构,产生位错缠结及残余压应力,阻碍裂纹扩展,提高 7B50-T7451,7050-T7451合金的疲劳寿命。

3.2 7B50-T7451,7050-T7451 合金孔挤压强化效果对比分析

未孔挤压强化时,7B50-T7451,7050-T7451合金疲劳寿命相当。经孔挤压后,7B50-T7451疲劳寿命获得显著提高,说明较7050-T7451合金而言,7B50-T7451合金具有更优异的孔挤压强化效果。微观组织结构决定了合金的孔挤压强化效果,通过透射电镜可以观察到7B50-T7451合金晶内析出尺寸较大的盘状强化相,并且分布均匀、弥散(见图5),而7050-T7451合金中分布着大量的针状强化相,而盘状强化相尺寸较小,并且密度较低。挤压强化后(图6),7B50-T7451获得更高的位错密度,这说明盘状析出相能够很好地起到钉扎位错的作用,使挤压后位错缠结,并最终形成高密度的位错胞状结构,位错胞状结构能很好地起到阻碍裂纹扩展的作用。采用XRD测量 7B50-T7451和7050-T7451合金应力分布状态,从实验结果中(图7)可以观察到7B50-T7451合金残余应力层深度明显深于7050-T7451合金,并且最大残余压应力大于7050-T7451合金。残余应力层越深,最大残余压应力值越大,当零件承受外加交变载荷作用时,残余压应力可以更好地起到降低外加交变载荷瞬时拉应力的作用,降低裂纹扩展速率,进而提高了疲劳寿命。

因此,7B50-T7451合金比7050-T7451合金具有更好的挤压强化效果,经孔挤压强化后,其疲劳寿命较7050-T7451合金而言提高更加明显。

4 结论

(1)采用4%~6%的挤压量挤压7B50-T7451合金孔壁后,疲劳寿命得到显著提高。

(2)孔挤压强化后,在孔内壁表层形成高密度位错胞状结构,并产生残余压应力,从而降低了疲劳裂纹尖端的扩展速率,提高了疲劳寿命。

(3)铝合金的微观组织结构决定了孔挤压强化效果,较7050-T7451合金相比,7B50-T7451合金拥有更显著的孔挤压强化效果。

[1]傅仕伟,王珉,左敦稳.冷挤压孔抗疲劳增寿机理与实验研究[J].航空工艺技术,1998;1:24-26.

[2]ZHANG X,WANG Z.Fatigue life improvement in fatigueaged fastener holes using the cold expansion technique[J].International Journal of Fatigue,2003,25(1):1249 -1257.

[3]LACARAC V,SMITH D J ,PAVIER M J,et al.Fatigue crack growth from plain and cold expanded holes in aluminium alloys[J].International Journal of Fatigue,2000,22(4):189-203.

[4]CHAJHERLOU T N,VOVGWELL J.The effect of cold expansion on improving the fatigue life of fastener holes[J].Engineering Failure Analysis,2003,10(3):13 -24.

[5]高玉魁.孔挤压强化对23C014Nil2Cr3MoE钢疲劳性能的影响[J].金属热处理,2007,32(11):34-36.

[6]CHANDAWANNICH N,SHARPE Jr W N.An experimental study of fatigue crack initiation and growth from cold worked holes[J].Engineering Fracture Mechanics,1979,1(1):609-620.

[7]LIU J,SHAO X J.Effect of cold expansion on fatigue performance of open holes[J].Materials Science and Engineering,2008,477(5):271-276.

[8]DE MATOS P F P,MCEVILY A J.Material Analysis of the effect of cold-working of rivet holes on the fatigue life of an aluminum alloy[J].International Journal of Fatigue,2007,29(3):575 -586.

[9]E 647—88a,Standard test method for measurement of fatigue crack growth rates[S].US:ASTM:1978.

[10]MCEVILY A J,MINAKAWA K,NAKAMUEA N.Fracture mechanics,microstructure,and the growth of long and short fatigue cracks[M]//Fracture.Warrendale(PA):Metal Society AIME,1984.

[11] AYATOLLAHI M R,NIK ARIAN M.Edge distance effects on residual stress distribution around a cold expanded hole in Al 2024 alloy[J].Computational Materials Science,2009,45:1134 -1141.

[12]LAI M O,OH J T,NEE A Y C.Fatigue properties of holes with residual stresses[J].Engineering Fracture Mechanics,1993,45(5):551 -557.

Effects of Hole Cold-Expansion on Microstructure and Fatigue Property of 7B50-T7451 Aluminum Alloy Plate

GONG Peng1, ZHENG Lin-bin2, ZHANG Kun1, YI Lin-na1, SONG De-yu1

(1.Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Department of Manufacturing Engineering,Chengdu Aircraft Industrial Corporation,Chengdu 610092,China)

Cold hole-expansion was employed on the work of 7B50-T7451 aluminum alloy plate by using a mandrel.The effects of cold hole-expansion on the fatigue life and microstructures of 7B50-T7451 specimens were analyzed by fatigue tests under cyclic loading,and the results were compared with cold-worked holes of 7050-T7451 thick plate.The fatigue striation spacing was observed and measured by SEM.The magnitude of the residual stresses and dislocations introduced into the specimens by hole-expansion were evaluated by an X-ray diffraction and TEM methods.The results show that the 7B50-T7451 aluminum alloy obtained good fatigue enhancement effect with the shrink range of 4%~6%and the fatigue lifetime were improved up to 29 times compared to the non-cold-expanded ones.The depth of strengthening layer was about 7.3mm,and the maximum residual compressive stress of 387MPa was observed at a distance of 1mm to the border of the hole.The residual compressive stress and dislocation cell structure around the cold-worked holes retard the fatigue crack growth rate in propagation stages,and then the whole fatigue life is increased.

7B50-T7451 thick plate;cold-expansion;fatigue life;residual stress

10.3969/j.issn.1005-5053.2011.4.009

TG146

A

1005-5053(2011)04-0045-06

2010-01-25;

2011-05-14

龚澎(1982—),女,硕士,主要从事铝合金材料研究,(E-mail)penggong8206@gmail.com。