转包产品PFMEA技术应用示例

2011-06-05张毅

张 毅

(中航工业洪都航空工业集团,江西 南昌 330024)

转包产品开发程序包括以下3大阶段:项目准备:设计工程师完成图纸/认证计划(Validation Plan),明确对该产品需要检测什么,需要做什么试验,并制定关键项点评分表;产品试制:供应商制作样品,完成工艺流程图(PFD),过程失效模式分析(PFMEA),过程特性控制计划及终检特性控制计划(CCP),量具系统认证(GR&R),提交终检报告(包括材料及特征工艺报告等),送资质部门论证;产品认证:根据设计工程师制定的认证计划(Validation Plan),对样品进行相应的实验室认证并批准,然后转入批量生产。

为降低废品率,规避产品交付风险,在转包产品试制阶段必须进行过程潜在的失效模式及影响分析(PFMEA)。它是一种用来分析过程由于功能失效导致风险的方法,是用于风险管理的重要工具,应用PFMEA可以及早识别因过程失效而导致不能满足关键质量特性(CTQ)要求的风险,它对各种可能的风险进行评价、分析,以便在现有技术的基础上消除这些风险或将这些风险减小到可接受的水平。有在PFMEA阶段未受质疑的项目都自然而然地保留到批量生产的现场。虽然PFMEA不是靠改变产品设计来克服过程缺陷,但它要考虑与计划的装配过程有关的产品设计特性参数,以便最大限度地保证产品满足用户的要求和期望。

PFMEA一般包括下述内容:

确定与产品相关的过程潜在故障模式;

评价故障对用户的潜在影响;

确定潜在制造或装配过程的故障起因,确定减少故障发生或找出故障条件的过程控制变量;

编制潜在故障模式分级表,建立纠正措施的优选体系;

将制造或装配过程文件化。在PFMEA制作中,通常用严重度数(S)和频度数(O)及不可探测度数(D)三者和乘积得出制造过程的PFMEA风险顺序数PRN(PRN=S×D×D<120)。该数值愈大则表明这一潜在问题愈严重,愈应及时纠正措

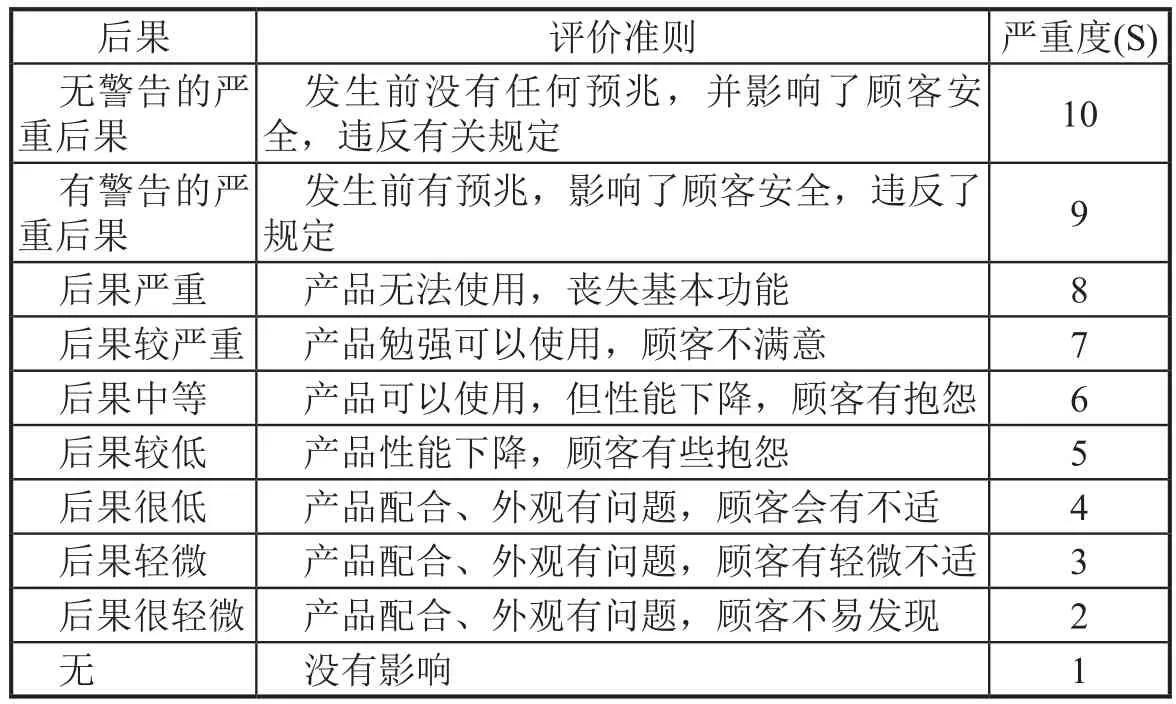

表1 严重度分级表

1 PFMEA制作方法

PFMEA实际上意味着是事件发生之前的行为,并非事后补救, 它是一套严密的“预防措施”之识别、控制、提高的管理过程。因此要想取得最佳的效果,应该在工艺失效模式在产品中出现之前完成。以期在大规模生产之前对每一个控制节点进行掌握,同时审查生产线的有效性,所施,以便努力减少该值。如果PRN≥120,则需要采取措施进行控制,并落实控制措施,直至符合PRN<120为止。

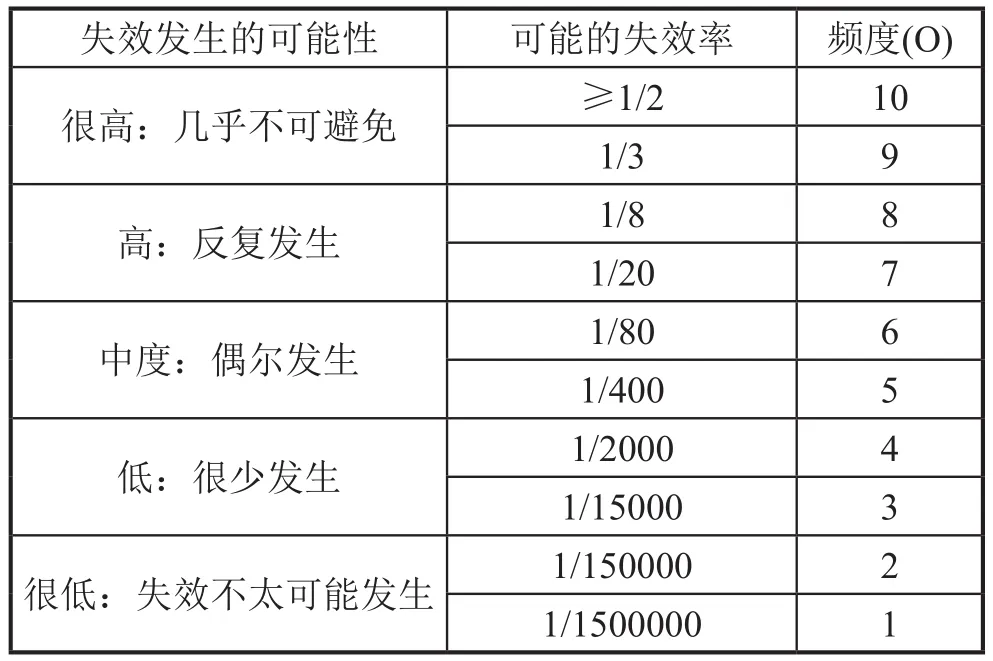

表2 频度数分级表

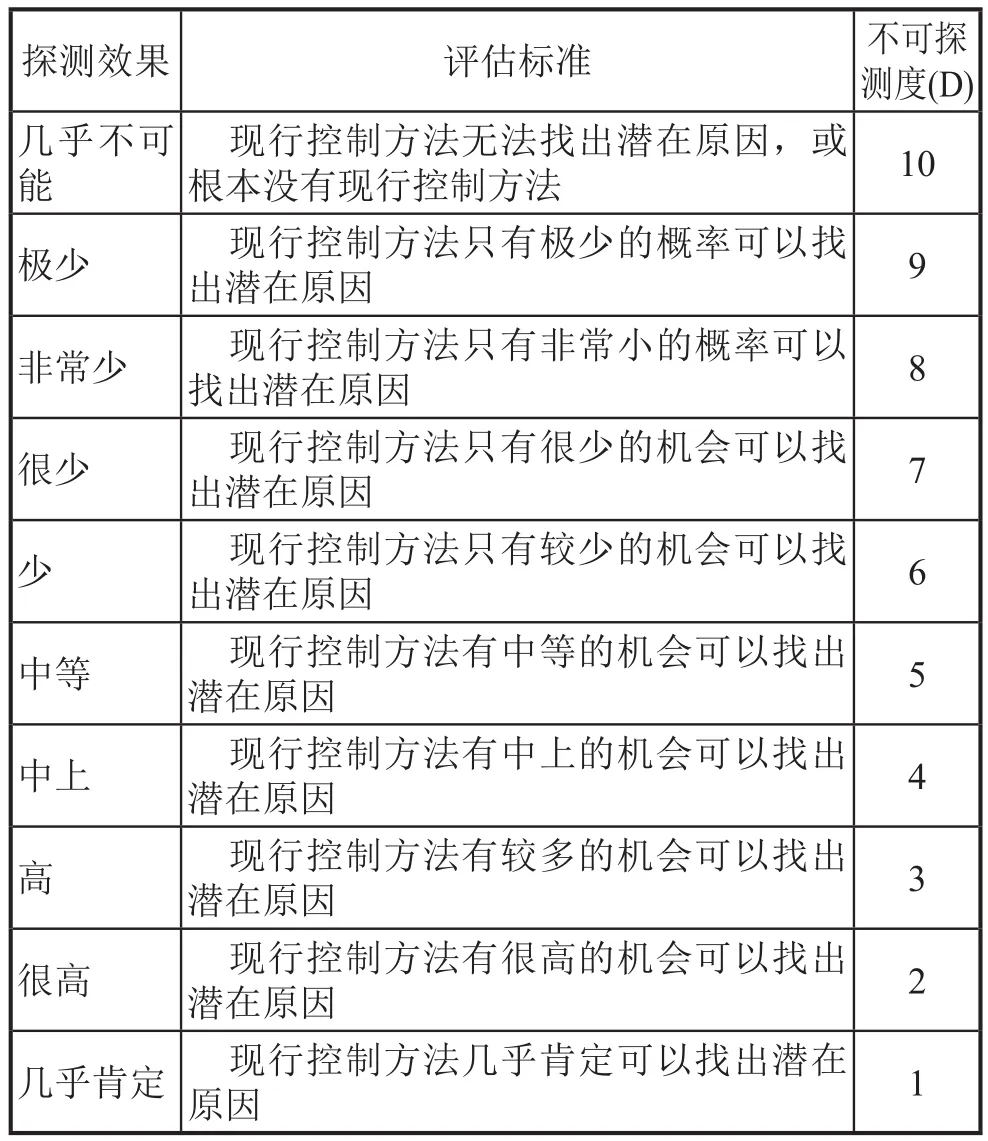

表3 不可探测度数分级表

2 严重度数、频度数和不可探测度数分级表

根据产品特点和有关经验,推荐使用以下严重度、频度数和不可探测度分级评定表,详见表1~表3。严重度数(S)是潜在失效模式对顾客影响后果的严重程度,用1–10分表示,分值愈高则影响愈严重。频度数(O):特定的失效起因或因机理发生的概率,用1–10分来评估可能性大小,分值愈高则出现机会愈大。不可探测度数(D):在零部件离开制造工序或装备工位之前,用现行的过程控制方法找出失效及起因可能性,评价指标也分为1–10分,得分愈高则愈难以被发现和检查出。

3 过程失效模式及影响分析制作案例

假如某零件制造指令由12道工序组成,其生产流程如表4所示,根据流程图,可作以下潜在失效模式和效果分析。

对RPN≥120的工序,需找出问题发生的真正原因,并制定改进方案。产生改进方案的过程是创造和创新的过程,应依据改进方案的设计原则,集思广益,项目小组应就改进方案广泛交流和沟通,改进方案确定后,重新计算RPN,直至满足要求为止。此外,对改进方案还必须进行收益分析,保证项目产生良好的经济效益。如某项目通过试验设计,得到工艺参数的最佳组合:温度控制在40℃,压力取4MPa,催化剂取A,同时经过进一步讨论得到第二套方案:压力取4MPa,催化剂取A,温度取常温即可。考虑到40℃的温度控制会增加制造成本,而温度的变化对产品品质的影响并不大,因此在用PFMEA对两个方案的风险进行评估,并对该方案进行试验验证后,最终采用品质次优但非常经济的第二套方案。

找问题真正原因时,最好不要盲目地动手改变目前的生产状态,宜先思考。第一件事是要先观察、分析、比较。列出所知道的所有生产条件(即鱼刺图),逐一观察,看看是否有些条件走样,还是最近有些什么异常因素?换了夹具吗?换了操作工?换了刀具?测量设备有效?特种工艺的条件满足?流程改过?环境发生了变化?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。这样的分析,可以帮助缩小范围,越来越接近问题核心。当分析完成,列出被认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因

4 结束语

应用PFMEA技术来识别并消除潜在隐患,可以帮助工厂提前发现问题,提前解决工序中存在的缺陷,对提高产品质量有着举足轻重的作用。根据制造经验,如果在加工前发现问题需花费1元成本进行纠正,那么在加工时发现就要花费10元的成本纠正,等问题到了客户那里可能就要花费100元进行纠正。

[1]陈晓华.应用六西格玛管理我们需要注意什么[J].中国质量.2004,(2): 18-21.

[2]GJB 1391A-2004 故障模式、影响及危害性分析指南[S].