CMP抛光机抛光台温度控制的研究

2011-06-04王东辉

王 伟,王东辉,李 伟

(中国电子科技集团公司第四十五研究所,北京东燕郊 101601)

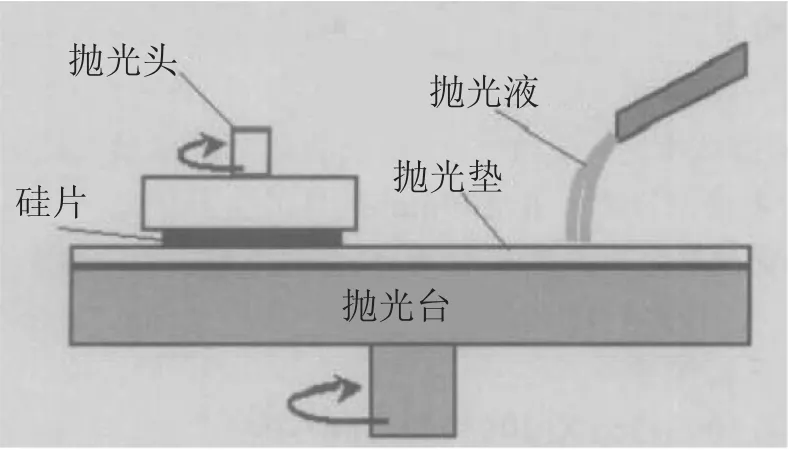

化学机械抛光(CMP)是一种对半导体材料或是其它类型材料的衬底进行平坦化或抛光的方法,广泛应用于集成电路(IC)制造业中。化学机械抛光是结合抛光液中化学溶液的腐蚀和磨粒的机械磨削双重作用,使硅晶片获得极高的平面度和平整度的一项工艺。如图1所示,抛光时抛光台绕中心自传,抛光垫固定在抛光台上,携带晶圆的抛光头压在抛光垫上并旋转与抛光垫相对运动,由亚微米或纳米磨料和化学溶液组成的抛光液在工件与抛光垫之间流动,并在工件表面产生化学反应,工件表面形成的化学反应物由磨料的机械摩擦作用去除。通过化学与机械的共同作用从工件表面去除极薄的一层材料,最终实现超精密表面加工。两个过程的快慢综合和一致性影响着工件的抛光速度和抛光质量。因此,要实现高效率、高质量的抛光,必须使化学作用过程与机械作用过程进行良好的匹配。如果化学腐蚀作用大于机械磨削作用则在抛光面表面产生腐蚀坑、桔皮状波纹;如果机械磨削作用大于化学腐蚀作用则在抛光表面产生高损伤层和划道。

图1 CMP抛光原理示意图

抛光台温度是影响化学反应速率的一个重要参数。抛光台的温度越高化学反应速率越快,同时也会引起抛光液的快速挥发,这样将导致半导体晶圆表面腐蚀严重、去除率不均匀,从而使得抛光质量下降。但抛光台温度过低又会使化学反应速率降低,进而使得机械作用大于化学作用,硅片机械损伤严重[1]。因此,快速、稳定、精确地控制抛光台的温度对提高抛光质量具有重要意义。

1 抛光台的结构及温度控制原理

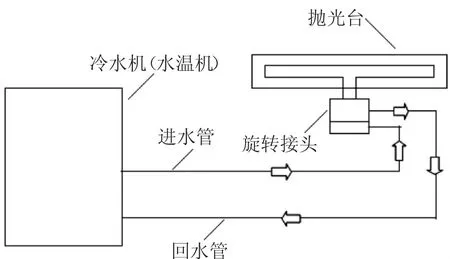

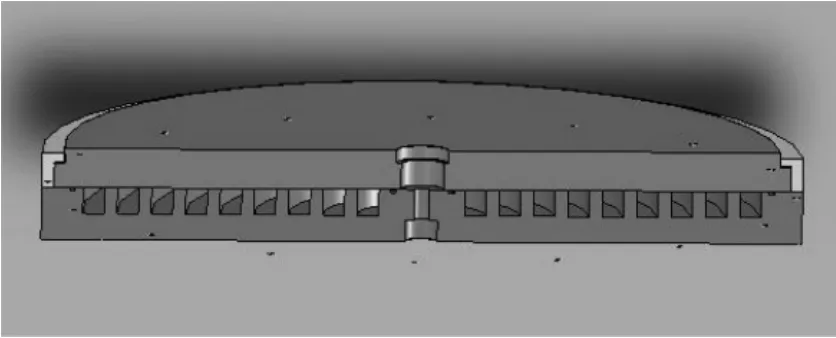

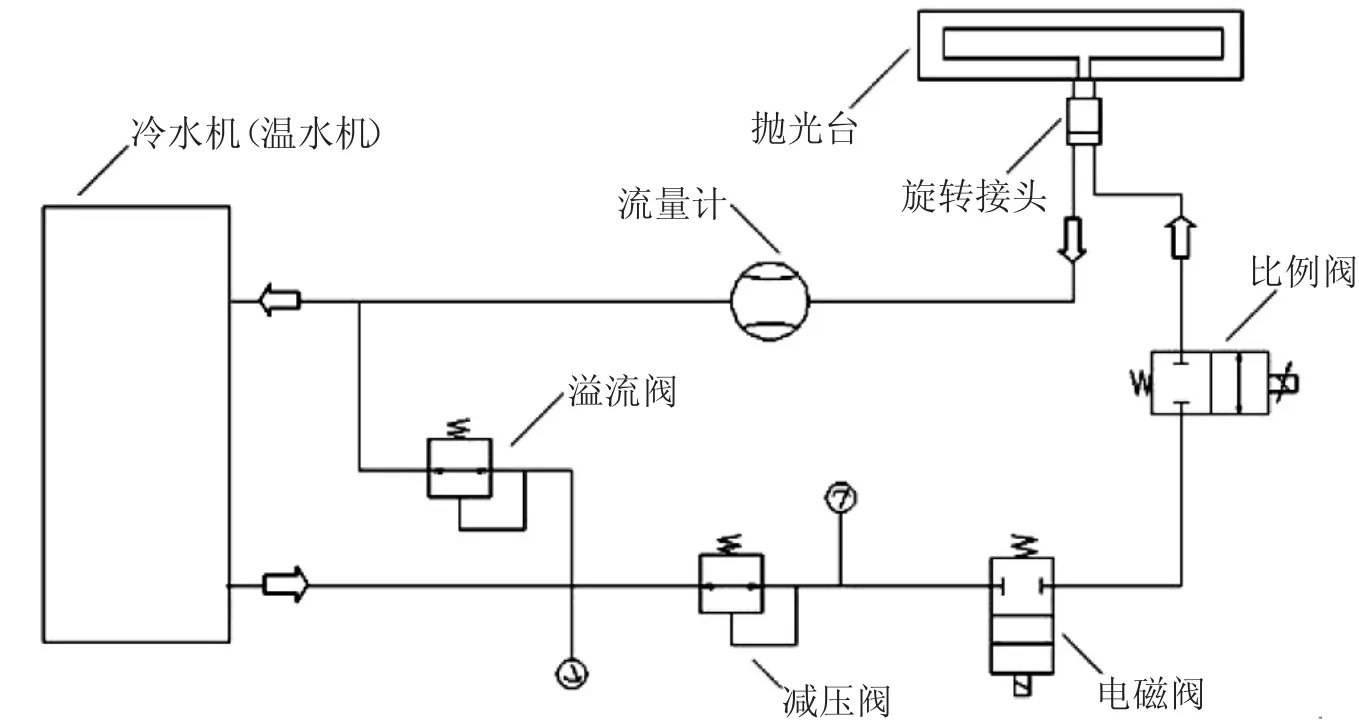

抛光台的温度控制一般通过热交换的形式,如图2所示,在抛光台内部通入一定温度和流量的水,水在抛光台内部的凹槽中循环,抛光台的内部结构如图3所示,通过水和抛光台的热交换使抛光台升温或降温。根据抛光工艺要求,抛光台的温度一般控制在18~40℃。当抛光台温度需要控制在18~25℃时,可以用冷水机控制水的温度;当抛光台温度需要控制在25~40℃时,可以用温水机控制水的温度。抛光台的温度与循环水的温度和流量有关,通过控制水的温度和流量可以控制抛光台的温度。

图2 抛光台温度控制原理

图3 抛光台结构示意图

2 抛光台温度控制参数分析及系统设计

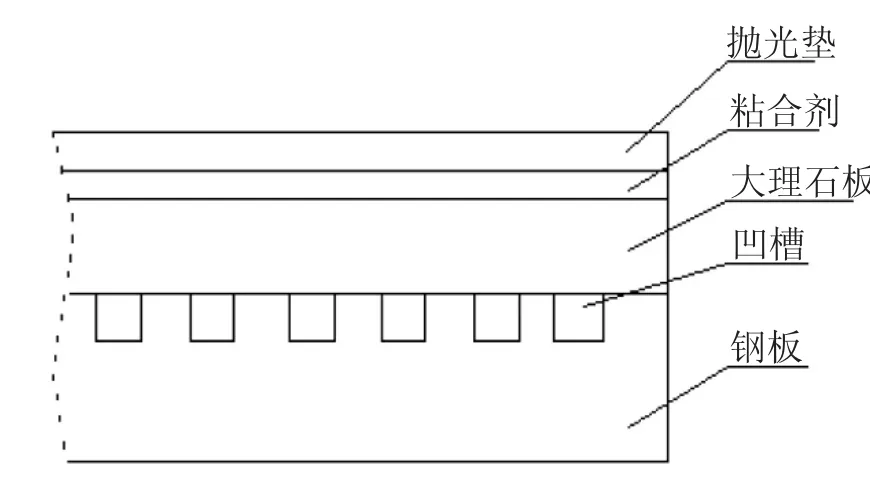

抛光过程中晶圆与抛光液的化学反应发生在抛光台上表面,影响化学反应速率的主要是抛光台上表面的温度,抛光台结构及组成如图4所示,抛光台最下层为钢板,钢板上开有环形凹槽,钢板上面为大理石板,最上层为抛光垫,抛光垫的材料为聚氨酯,大理石板与抛光垫之间为粘合剂,其材料为HDPE。当加热抛光台时,凹槽中的循环水和钢板通过对流换热进行热交换,然后热量通过大理石、粘合剂传递到抛光垫上;当冷却抛光台时,热量传递刚好相反。为了达到迅速、稳定、精确的控制抛光台上表面的温度,有必要对影响抛光台温度的参数:水的流量和温度进行分析,以此来更好的设计抛光台温度控制系统。利用ansys有限元模拟分析软件可以模拟计算抛光台和循环水的热交换以及抛光台的热传递过程。

2.1 抛光台温度控制的有限元模拟分析

影响抛光台温度的主要因素是循环水的流量和温度,以下用ansys有限元模拟分析软件计算出不同流量和不同温度的循环水与抛光台的热交换效率,分析流量与温度跟热交换效率之间的关系。以抛光台加热过程为例,根据温水机所能提供的流量和温度,分别计算循环水的流量为6 L/m in、12 L/m in,18 L/m in、24 L/m in,温度为 50 ℃、60 ℃、70℃、80℃时,抛光台上表面温度升温至设定温度40℃时所需要的时间。

抛光台和循环水的热量交换过程包含循环水和钢板的对流换热和钢板、大理石、粘合剂、抛光垫之间的导热两个过程。钢板、大理石、粘合剂、抛光垫的物理参数如表1所示。

图4 抛光台的结构及组成部分

表1 不同材料的物理参数

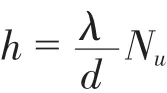

计算循环水和钢板之间的传热,需要确定水在不同温度和不同流量下的表面传热系数,水的表面传热系数h:

式中:λ为导热系数;d为水流通截面的等效直径;Nu为平均努赛尔数。

其中:Re为管内雷诺数;Pr为普朗特数。

其中:v为水的运动黏度系数;u为水的运动速度。

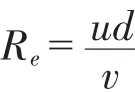

在50℃、60℃、70℃、80℃时,水的运动黏度系数v、普朗特数Pr、导热系数λ的物理参数如表2所示[3]。

表2 不同温度下水的物理参数

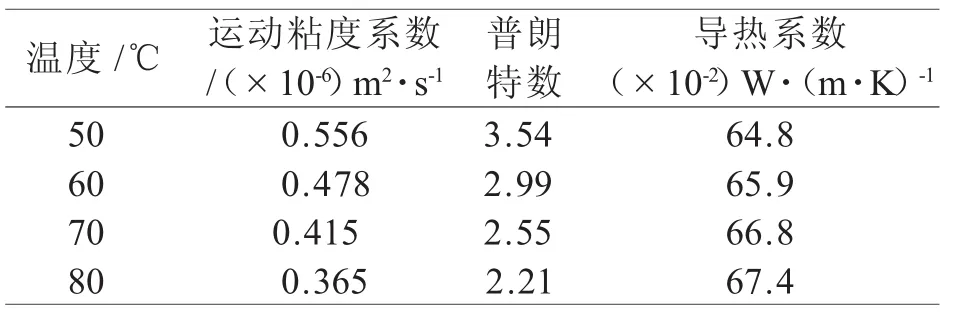

循环水温度分别为50℃、60℃、70℃、80℃,流量分别为 6 L/m in、12 L/m in、18 L/m in、24 L/min时,根据以上物理参数分别求得水的表面传热系数h的值如表3所示。

表3 不同条件下水的表面传热系数W/m2·K

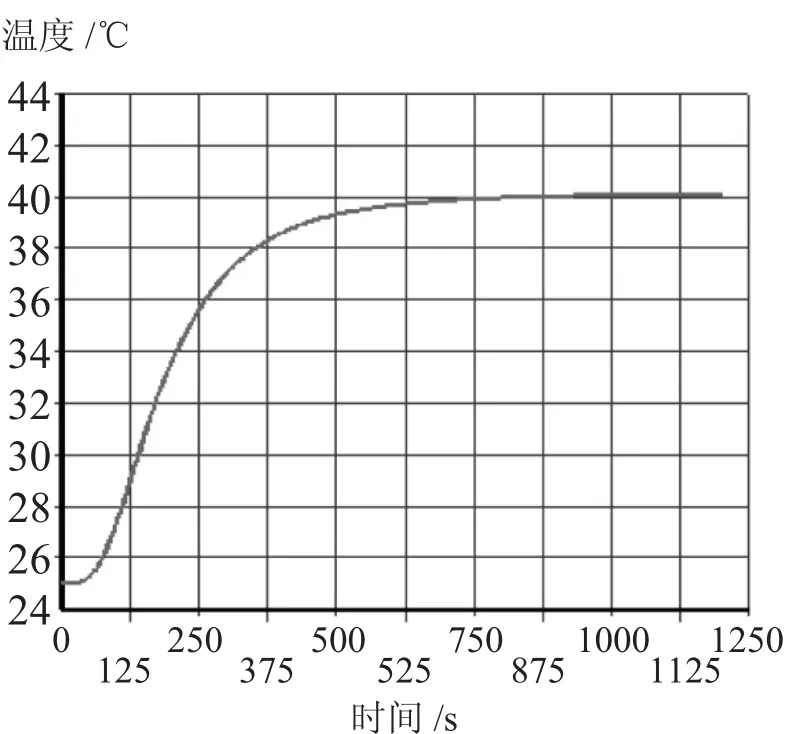

根据以上求得的水的表面传热系数,和钢板、大理石、粘合剂、抛光垫材料的导热物理参数,应用ansys有限元软件可以计算出,在不同温度和流量下,抛光台表面达到设定温度40℃时所需要的时间。图5为循环水流量为6 L/m in,温度为50℃时,抛光台表面温度随时间的变化曲线,从图上可以读出抛光台表面温度达到40℃时所需要的时间为 611 s。

图5 抛光台表面温度的变化曲线

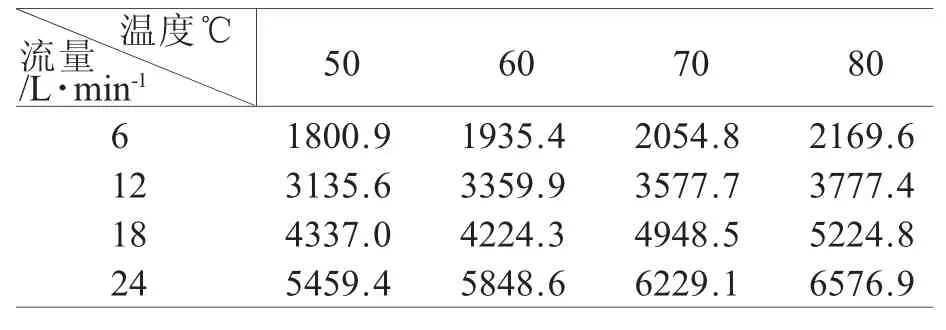

用同样的方法可以计算出在不同流量和温度的循环水下,抛光台表面温度达到40℃时所需要的时间如表4所示。

表4 不同流量和温度下抛光台加热所需时间

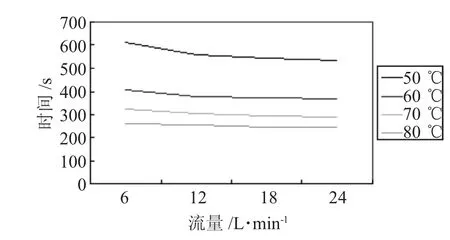

根据表4中的数据,可以得出不同温度下抛光台加热所需时间随循环水流量的变化曲线和不同流量下抛光台加热所需时间随循环水温度的变化曲线(见图6、图7)。

图6 不同温度下时间随流量的变化

图7 不同流量下时间随温度的变化

从图6可以看出,温度越高流量越大加热所需时间越短;循环水的温度对抛光台加热效率的影响比循环水流量对抛光台加热效率的影响要显著得多,且温度越高循环水流量的变化对抛光台热交换效率的影响越小。从图7可以看出,不同流量下,温度对抛光台热交换率的影响程度相差不大。因此,在抛光台温度控制过程中,可以用大温差和高流量的水对抛光台初步加热或冷却,使抛光台迅速升温或降温。当将要达到抛光台所设定温度时,再通过调节循环水的流量使抛光台和水的热交换量和抛光台散失的热量达到平衡,从而使抛光台稳定在设定值。由于流量的变化对抛光台温度的变化影响较小,因此通过调节循环水的流量来控制抛光台的温度可以提高控制的精度。这样不仅能提高抛光台温度控制的效率,又能提高温度控制的精度。

2.2 抛光台温度控制系统的设计

根据以上分析得出的结论,抛光台温度控制系统可以设计成如图8所示,冷水机或温水机提供一定流量和温度的循环水,经过减压阀减压设定系统的工作压力,电磁阀控制水的通与断,当抛光台温度即将达到所需温度时,通过电流信号控制比例阀阀芯的开口大小调节循环水的流量,使抛光台达到热平衡,抛光台上表面温度稳定在所需温度的范围内。当系统流量变小时,系统入口处的压力升高,通过溢流阀溢流卸压使系统入口处压力稳定。

为了验证上述方法的可靠性,用有限元分析软件ansys模拟了抛光台的升温过程:抛光台初始温度为室温25℃,抛光台需要达到的温度为40℃。为了提高抛光台和水的换热效率,开始加热时循环水的流量设为24 L/m in,温度为80℃,当抛光台温度达到35℃时,调节水的流量使抛光台温度最终稳定在40℃。图9为ansys模拟结果,稳定时循环水的流量为218m l/m in。从图上可以看出,时间为750 s的时候,抛光台表面温度基本上稳定在所需温度40℃左右,精度可以达到±0.2℃,控制迅速而且精度也比较高。每一个温度值都对应一个合适的流量值,使抛光台最终达到热平衡。

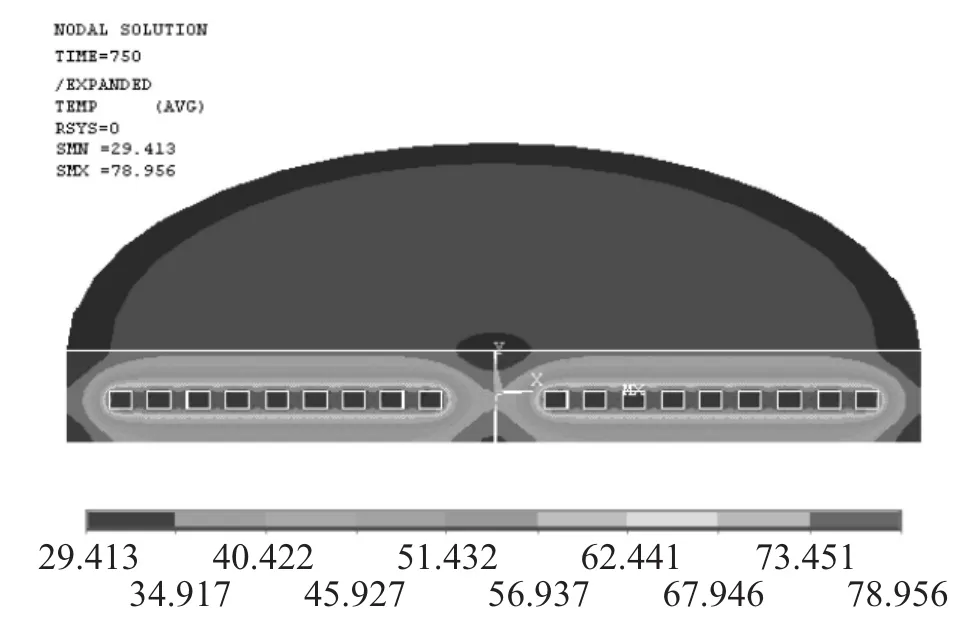

当抛光台温度达到稳定以后,抛光台温度分布如图10所示:

从温度分布云图上可以看出,抛光台抛光区域的表面温度基本上都稳定在所需要的温度40℃,而且温度分布很均匀;抛光台边缘离环形水槽较远,温度较低。抛光台的导热是一个多维导热过程,环形水槽的间距越小,分布越均匀,抛光台表面温度分布也越均匀。

图8 抛光台温度控制系统原理图

图9 抛光台温度随时间的变化

图10 抛光台温度分布云图

3 结 论

(1)在抛光台温度控制系统中,循环水温度对换热效率的影响比循环水流量的影响要显著;在温度控制过程中,使用大温差大流量的循环水对抛光台进行初步加热或冷却,再调节循环水的流量使抛光台达到热平衡,既可以提高温度控制的效率又可以提高控制的精度。

(2)通过分析循环水温度和流量对热交换效率的影响,设计了一种抛光台温度控制系统和方法,并运用有限元软件模拟抛光台的热交换过程,验证了该控制系统和方法不仅控制迅速而且控制精度比较高,根据有限元模拟的结果,精度可达到±0.2℃。

(3)根据有限元软件的模拟结果可以得出,抛光台内部环形水槽间距越小,分布越均匀,抛光台表面温度分布也越均匀。

(4)本文得出的结论是通过有限元软件的模拟,经实际验证,现已应用到300mm硅片抛光机设备中,效果良好。

[1]闫志瑞,鲁进军,李耀东.300mm硅片化学机械抛光技术分析[J].半导体技术.2006,8(31):561-564.

[2]种宝春,柳滨,宋文超.CMP抛光机抛光盘温度的精确控制[J].电子工业专用设备,2007,36(10):14-16.

[3]张学学,李桂馥.热工基础[M].北京:高等教育出版社,2004.