基于依赖约束的产品设计功能属性匹配选择

2011-06-04梁学栋包北方

梁学栋 戈 鹏 杨 育 包北方

1.四川大学,成都,610065 2.重庆大学,重庆,400030

0 引言

随着市场竞争压力的增大以及用户需求的多样化发展,产品配置技术在国内外得到了越来越广泛的研究和应用,目前主要集中在基于知识的配置、配置过程建模、配置问题求解等方面[1]。产品配置可以理解为根据预定义的零部件集及它们之间的相互约束关系,通过合理组合,形成满足客户个性化要求的产品设计过程[2]。在传统价值工程研究工作中,主要考虑对功能与成本之比择优后满足约束要求的解决方案,对子功能之间协调关系的研究较少[3],较少考虑功能间的匹配与协调。在实际的设计工作中,随着产品功能的扩展与客户需求的细分,新产品功能层次和成本层次也逐步丰富,不同功能与成本层次的产品构成一个功能丰富的产品集,如汽车产品。在成本允许范围较大的情况下,从功能角度考虑,由于目前设计领域主要采取零部件制的分级项目管理式设计,并按照一定设计约束进行组合,较少考虑功能间的匹配协调问题,因此如何定义功能之间的逻辑关系以及如何根据功能之间的协调关系对功能集中的产品功能在既定设计约束条件下择优选择,在产品设计领域具有一定的研究与应用意义。

1 基于依赖约束的产品功能属性协调关系

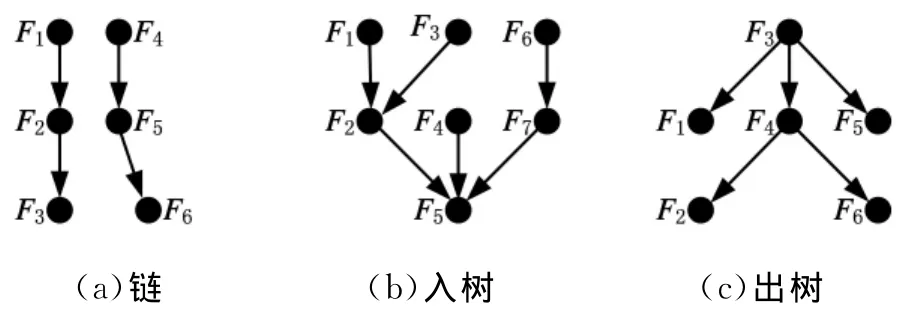

产品各子功能之间存在一定的干涉,如某摩托车产品前照灯部件的主功能属性(外观性、耐用性和经济性)之间相互影响。为此引入产品功能协调关系来表示功能间的这种干涉影响。产品功能协调关系是功能集内部以及各子功能之间各功能协调程度高低的重要表征。设计水平、软件资源、硬件资源、设计目标等要素的冲突与依赖关系导致功能之间存在优先约束关系,故可用功能集F上的一个偏序关系“≺”表示优先约束关系,fi≺fj意味着完成功能fi才能进行功能fj。如果功能集F中至少有两个功能受到优先约束的限制,则集合F的功能间的关系称为相关,否则称为无关,根据协调理论的描述,将这种逻辑关系定义为依赖关系[4-6]。为直观起见,采用一个称为优先约束图的关系图来表示。在随后的约束关系图中,点对应功能,弧对应偏序关系,始点为fi、终点为fj的弧对应fi≺fj。称fi为fj的先驱,fj为fi的后继[7]。此处引入图论中的表述方法,定义依赖约束关系的3种典型情况:如果每个功能最多有一个先驱和一个后继,则依赖约束图称为链(chain);如果每个功能最多有一个后继,则依赖约束图称为入树(in-tree);如果每个功能最多有一个先驱,则依赖约束图称为出树(out-tree)[8]。图1给出了链、入树和出树的例子。

图1 功能依赖约束关系图

链、入树和出树是构成功能属性的3种基本逻辑关系,可构成不同设计目标下的功能依赖约束逻辑图。3种依赖约束关系中各设计功能的依赖程度不同,在处理过程中相应的权重也有所不同。通常情况下,三者权重关系为Win-tree≥Wchain≥Wout-tree。同时,需要对功能之间协调效率的判断尺度进行定义,这里对设计功能协调效率的判断尺度按5级取值进行定义,如表1所示。

表1 功能之间协调效率的判断尺度

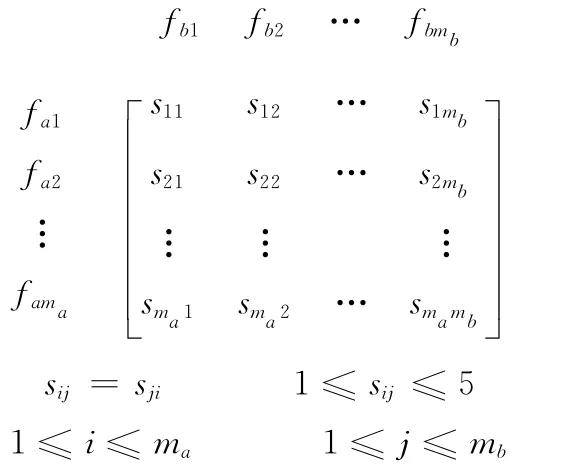

按照上面的评价尺度,可以建立功能集Fa与功能集Fb间的协调效率评价矩阵Sab:

2 产品设计功能属性的选择模型

2.1 产品设计功能属性的基因表达

考虑到某个产品可能需要从多个功能属性集中选择一个系列的子功能,而某个功能属性集内可能有多项功能满足某产品设计要求,如某摩托车部件的功能集可以有外观性、耐用性、舒适性、行驶速度等选择,而其中某个部件可能既要求外观性又要求耐用性,为此提出一种功能属性选取表示方法。该方法将所有功能属性集中适合这个产品的功能属性按部件次序进行编号,使得

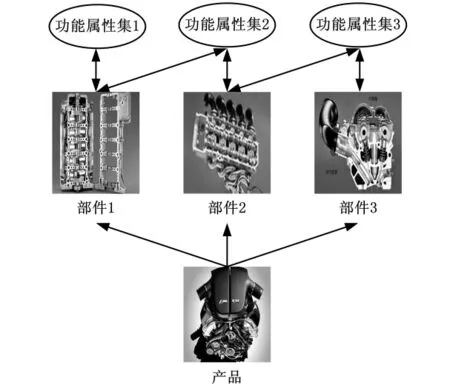

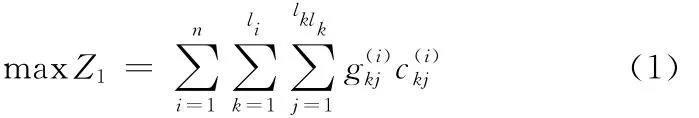

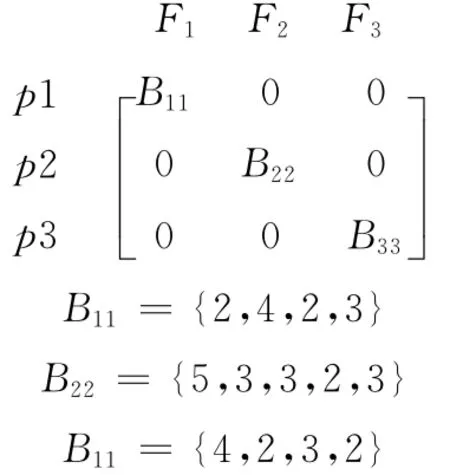

例如,某产品pj由3个部件组成,需要从3个功能属性集中选择适合设计目标的功能属性,部件1需要从功能属性集1和功能属性集2中选择,功能属性集1和功能属性集2中适合部件1的功能属性个数分别为2和3,根据部件的特点需要从功能属性集1和功能属性集2中分别选择出1个和2个功能属性;部件2需要从功能属性集2和功能属性集3中选择,功能属性集2和功能属性3中适合部件2的功能属性个数分别为3和2,根据部件的特点需要从功能属性集2和功能属性集3中分别选择出2个和1个功能属性;部件3则需要从功能属性集3中选择,功能属性集3中适合部件3的功能属性个数为2,根据部件的特点需要从功能属性集3中选择出1个功能属性。图2为某产品3个部件功能选择示意图,图3为它的一个功能属性选择方案基因表示图。

图2 某产品设计功能属性选择方案

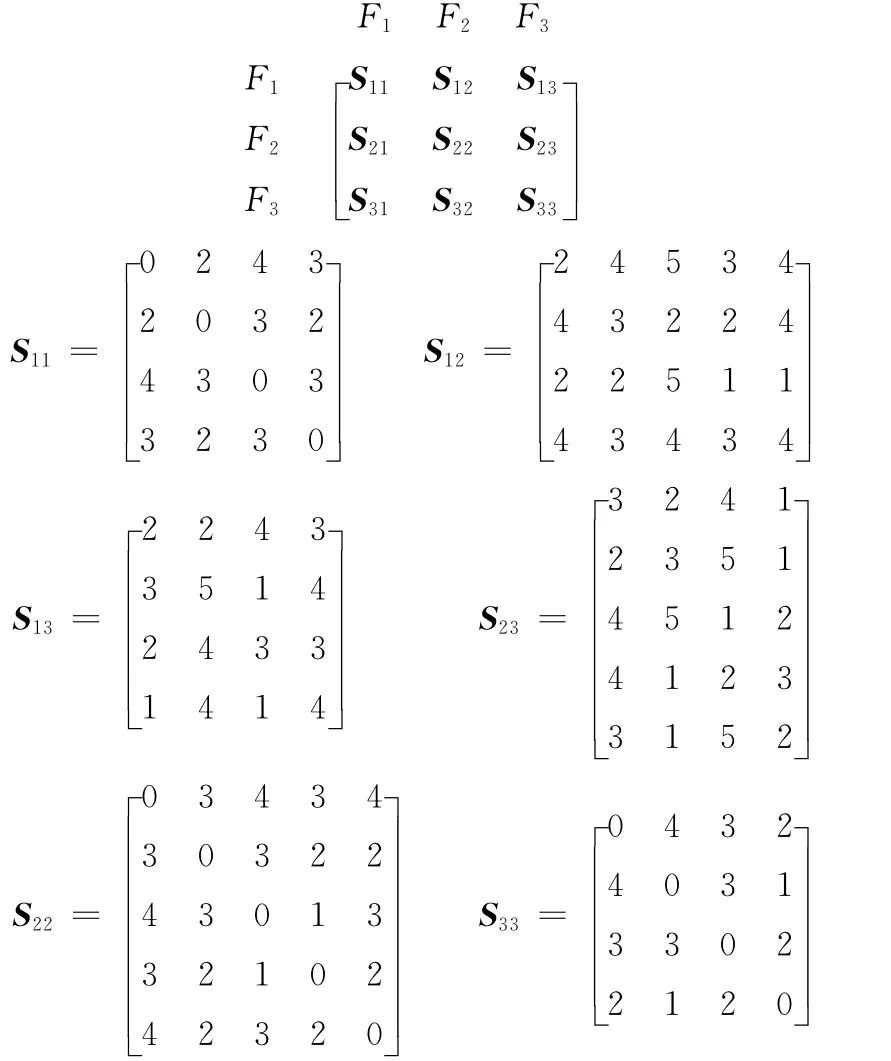

图3 一个功能属性选择方案

图3 表示部件1从功能属性集1中选择了功能属性1,从功能属性集2中选择了功能属性2和功能属性3,部件2从功能属性集2中选择了功能属性1和功能属性3,从功能属性集3中选择了功能属性2,部件3从功能属性集3中选择了功能属性1。

2.2 产品设计功能属性的选择

产品设计过程中,通常将复杂产品分解为一系列的子功能部件,根据各子功能部件的结构特点、材料选择、功能要求以及其他设计约束,选择合适的功能。首先,每个部件可能有一个或多个适合的功能属性,而每个功能属性与部件的匹配度是有差异的。其次,产品设计过程需要考虑各个功能属性间的协调效率,这将对新产品的使用效果起着关键的作用。下面采用相关矩阵的方法来建立功能属性选择的多目标优化模型。

2.2.1 问题描述及变量定义

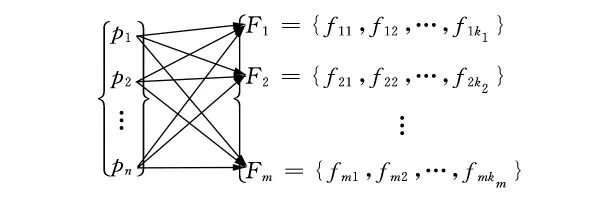

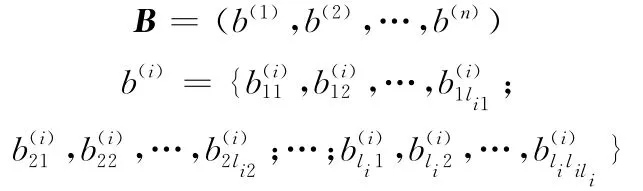

假定某产品p可分解为n个设计部件p1、p2、…、pn,该产品总共需要从m个功能属性集的集合F1、F2、…、Fm中选择功能属性,m个集合所包含的功能属性个数分别为k1、k2、…、km。其中,部件pi需要从L(i)= {l1,l2,l3,…,ln}个功能集合中选择与之匹配度最高的功能集,L(i)个功能集合中适合该部件的功能属性的个数分别为li1、li2、…、lili,根据部件的特点需要从li个功能集合中选择出的功能属性个数分别为l′i1、l′i2、…、l′ili,映射关系如图4所示。

图4 产品部件与功能集的映射关系图

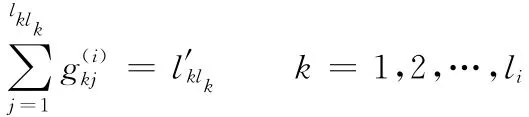

根据描述可知,对于每一个部件而言,它从某个功能集合中选取的功能属性个数满足如下约束条件:

2.2.2 功能-功能适合度向量及协调效率矩阵的求取

为了表述的方便,将所有功能属性集中适合这个产品的功能属性用一个序列来表示:

功能属性集中每个功能对某一设计部件的适合度以定量的方式给出,量化的标准类似于表1,如果功能fj能够适合部件pj,则根据适合的优劣程度用1~5中的1个整数表示,不能适合则用0表示,建立的功能-部件适合度向量如下:

功能与功能间的协调效果按优劣程度赋予1~5的不同整数值,则可以得到功能-功能协同效率矩阵Sab:

2.2.3 功能选择模型的建立

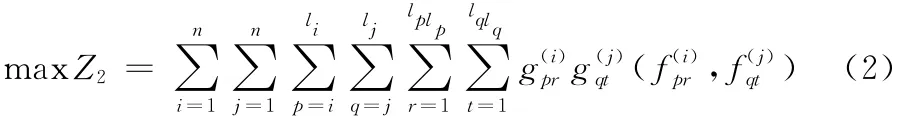

功能选择模型的优化目标是使所选择的功能属性最适合既定的部件,并且功能之间的协同效果最好。首先要使得所选功能与部件的适合度最优,则得到如下目标函数:

其次要使得所选功能协调效果最好,则得到如下目标函数:

此处对上述两函数进行线性组合来表示功能和部件适合度最优与功能间协调效果最好,得到总目标函如下:

其中,α、β为权重系数,α+β=1。α、β的取值取决于设计目标、环境、具体需求以及支撑的工具手段等因素。

3 基于改进遗传算法的产品功能选择

由于产品功能属性匹配选择较多,传统的方法很难快速得出最优问题的答案,随着智能算法的发展,许多学者将智能算法引入问题求解,取得了一定的成果,如谢天保等[9]结合多代理的自适应机制和遗传算法在组合优化问题求解中的优势,给出了敏捷制造调度问题的解决方案。由于遗传算法具有并行搜索、鲁棒性强和搜索效率高的优点[10],因此本文将遗传算法引进模型的求解中。

设基因Gi为参与选择功能的一个组合,它由t组功能属性集组成,每组功能属性集的功能属性的个数分别为N1、N2、…、Nt,按照每组设计功能调用数目将Gi依次分为t个部分GN1、GN2、…、GNt,将GNi(1≤i≤t)称为基因Gi的一个基因段。

基于基因段进行的交叉、变异操作采用轮盘赌的方法,设群体大小为n,个体i的适应度为γi,则个体i被选中遗传到下一代群体的概率为

交叉和变异操作都是在某个基因段进行的,并且要保证交叉、变异操作后,每个基因段中的为1(0)的染色体个数不变。

4 实例分析

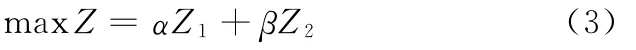

设某型号摩托车产品的前减振器部件产品p= {p1,p2,p3},由3个部件构成,3个部件对应的功能属性集为外观F1、材质F2、色彩F3,要完成该设计目标,部件p1需要从F1中选择2个功能属性与之相匹配,匹配集合为B11;部件p2需要从F2中选择1个适合功能属性,匹配集合为B22;部件p3需要从F3中选择1个适合的功能属性,匹配集合为B33。3个设计功能属性集适合于各部件的功能属性的个数分别为4、5、4,各设计功能与相应部件的适合度可用矩阵H1表述:

根据排列组合知识可知H1有C24×C15×C14=120种。此处设p1与F1在协调实际的过程中可能有多个串行或并行功能集进行选择,排列组合将更为复杂。

各功能集与其他功能集的协调效果矩阵H2为

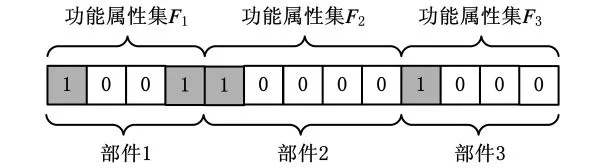

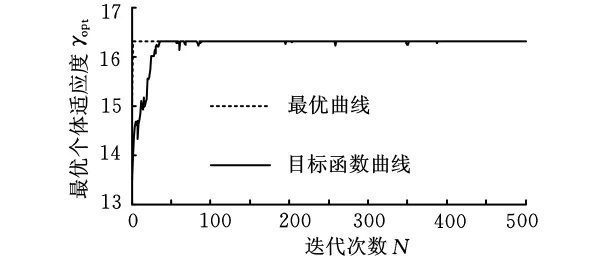

设置初始种群数为30,迭代次数为500,交叉概率Pc=0.45,变异概率Pm=0.008,α=0.7,β=0.3,采用MATLAB编程。运算结果(最优值)为16.3,最优选择方案为1001100001000,它表示部件1从功能属性集F1中选择功能属性1、功能属性4,部件2从功能属性集F2中选择功能属性1,部件3从功能属性集F3中选择功能属性1,如图5所示。

图5 产品p的功能选择方案

在进行的100次运算中,全部取得最优值16.3,说明算法运行效果较好,其中有75次运算在50次迭代内达到最优值,有17次运算在50~100次迭代间取得最优值。说明算法收敛速度较快,图6为MATLAB输出的迭代35次后达到最优值的运算结果。

图6 迭代35次得到最优结果

5 结束语

基于功能属性间的协调效率关系能够更有效地选择设计功能。本文借助遗传算法在解决组合优化问题方面的优势,引入协调理论与图论中的表述方法,对产品部件的多功能属性进行优化选择。某摩托车部件功能选择的实例表明,该方法能够较快得到有效运行结果,为产品设计功能属性选择提供了一种可选择的方法,可作为价值工程方法论的补充。

本文在协同设计功能选择中主要考虑两个因素:功能属性对设计部件的适合度以及功能属性之间的协调效率。进一步的研究将考虑更为复杂产品的功能选择,如串并混联或其他逻辑关联的功能组合。此外,采用图论方法对功能属性之间的逻辑关系进行分类,能够有效分析功能之间的逻辑关系,但缺乏精确的定量分析,可引入灰关联分析、模糊评价或层次分析法等科学评价方法提高功能适应度数值的准确性。

[1] 王世伟,谭建荣,张树有,等.基于GBOM的产品配置研究[J].计算机辅助设计与图形学学报,2004,16(5):655-659.

[2] 祖耀,肖人彬,张智明.基于变功能参数的机械产品创新设计方法[J].中国机械工程,2009,20(5):601-605.

[3] 付璐,付黎明.商用车造型设计中的价值工程分析[J].吉林大学学报(工学版),2008,38(S2):304-308.

[4] Date C J.What Not How:the Business Rule Approach to Application Development[M].Boston:Addison-Wesley,2000.

[5] von Halle B.Business Rules Applied:Building Better Systems Using the Business Rules Approach[M].New York:John Wiley & Sons,2002.

[6] Malone T W,Crowston K.Organizing Business Knowledge:the MIT Process Handbook[M].Cambridge:The MIT Press,2003.

[7] 杨斌鑫.若干单机在线排序问题研究[D].西安:西北工业大学,2004.

[8] Chartrand G,Zhang Ping.图论导引[M].范益政,汪毅,龚世才,译.北京:人民邮电出版社,2007.

[9] 谢天保,何娟,雷西玲.信息不完备模型下的敏捷制造调度系统研究[J].中国机械工程,2007,18(1):44-48.

[10] 胡燕海,严隽琪,叶飞帆.基于遗传算法的混合流水车间构建方法[J].中国机械工程,2005,16(10):888-891.