同轴送粉喷嘴三路气流对粉末汇聚特性的影响

2011-05-30张安峰李涤尘朱刚贤路桥潘鲁中良

付 伟 张安峰 李涤尘 朱刚贤 路桥潘 鲁中良

西安交通大学机械制造系统工程国家重点实验室,西安,710049

0 引言

激光金属直接制造(laser direct metal manufact uring,LDMM)技术是近十几年来兴起的一种先 进 制 造 技 术[1-2]。目前,LDMM 技 术 送粉方式主要有同轴送粉和侧向送粉[3]。由于同轴送粉方式的粉末流场呈对称分布,在熔覆复杂零件的过程中,没有方向性的限制[4],故被广泛采用。在成形过程中,同轴送粉喷嘴正对熔覆区域,当喷嘴距离熔池较近时,熔覆过程中反弹飞溅的金属粉末和烟尘会进入喷嘴内部的激光通道,对此不加以控制会造成喷嘴出口发生堵粉、保护镜被烟尘污染等问题,直接影响熔覆成形质量,严重时会使熔覆过程无法进行。

为了解决上述问题,文献[5-7]提出在中路激光腔内送气来解决粉末反弹及堵粉问题,但中路气控制不当会影响原有的粉末汇聚特性,对此并未作深入研究。另外,胡乾午等[8]通过横向加载保护气流来防止粉末飞溅,但是设备结构相对较复杂,并且涉及各路气流的平衡问题。因此,研究三路气(中路气、载粉气、外层保护气)之间的匹配关系就显得尤为重要。

本文针对激光内腔引入保护气后的粉末汇聚特性,采用FLUENT软件的离散相模拟,研究三路气对粉末汇聚特性的影响,探讨三路气的搭配关系。

1 同轴送粉喷嘴气固两相流数值模型

1.1 计算模型的选择

同轴送粉时,根据文献[9]的研究,喷嘴单位时间内通过截面的颗粒体积与气体体积之比很小,远小于10%,并且粒子平均间距很大,所以颗粒可以看成是相互孤立的,颗粒间的相互碰撞可以忽略,只考虑流体对粒子的作用。故采用遵循欧拉-拉格朗日方法的离散相模型:气相被处理为连续相,粉末粒子按离散相处理。

1.2 同轴送粉喷嘴模型

1.2.1 气相湍流的控制方程

忽略激光束对于气固两相流的热影响,不考虑能量传递。湍流模型采用标准k-ε模型[10]。则基本控制方程包括连续性方程和动量方程:

k方程

ε方程

式 中,ρ 为 流 体 密 度,kg/m3;t 为 时 间,s;k 为 湍 动 能,m2/s2;μ为动力黏度,N·m/s2;μt为湍流黏度,N·s/m2;σk为湍动能k对应的湍流普朗特数;Gk为平均速度梯度引起的湍流动能的产生项;Gb为浮力引起的湍动能的产生项;ε为湍流耗散率,m2/s3;YM为可压湍流中脉动扩张的贡献;σε为耗散率ε对应的湍流普朗特数;C1、C2为经验常数;u为气流速度,m/s;下标i、j表示直角坐标方向,i,j=1,2,3。

根据Launder等的推荐值及后来的实验验证,模型常数取为:σk=1.0,σε=1.3,C1=1.44,C2=1.92。

1.2.2 颗粒相求解模型

在FL UENT软件中,如果粉末离散相体积与气体连续相体积的比值较小(小于10%)[11],则可以选择拉格朗日坐标系下的离散相模型模拟颗粒运动。该模型满足离散相体积比率较小的条件,因此,这里采用拉格朗日坐标系下的离散相模型来追踪显示颗粒的运动轨迹。

1.2.3 三路送气计算模型

首先通过Pr o/E建立喷嘴三路送气受阻射流的实体模型,网格划分如图1所示。分别设定了粉末入口、外层保护气入口和中路气入口及压力出口的边界条件。计算时跟踪了360个粉末粒子的轨迹。粉末焦距为14 mm,本文中计算区域的受阻墙与喷嘴出口的距离为此值,考虑到实际成形过程中的受阻情况,本文计算受阻射流时不同气路对粉末汇聚的影响。

图1 同轴送粉喷嘴三路送气计算模型

2 计算结果及分析

2.1 评价指标

建立如图2所示的坐标系。A、B、C三点分别为激光腔气路中心、输送粉末气体出口的中心、外层保护气路的出口中心。通过计算来确定三路送气速度的相对大小关系时,要达到如下目标:①通过模拟使得A点处的浓度降低,即使得粉末不再反弹到喷嘴内部;②在经过三路送气相互作用后,中心气路不形成负压,三路气的出口压力相差小,从而使熔覆过程中的烟尘不能反弹到中路腔中;③在保证中心气路无反弹的情况下,使粉末浓度最大,以利于激光熔覆及节约材料;④粉末汇聚处的汇聚特性好,即汇集半径要尽可能地小。

图2 同轴送粉喷嘴三路出口位置

2.2 单因素对粉末汇聚浓度的影响

2.2.1 中路气速度对粉末汇聚浓度的影响

在送粉量7.8g/min、载气速度2 m/s及外层保护气速度2 m/s的情况下,中路气速度变化对喷嘴汇聚特性的影响规律如图3所示。由图3a可以看出,当中路气速度vm=0时,大量的粉末从入口进入后,经过反弹部分的粒子被反弹到中路的内腔中,这不利于保护透镜,也使喷嘴出口处容易堵粉;从图3b可以看出,当vm=0.25 m/s时,一部分粉末被吹出激光内腔,但腔内仍有很多粉末;图3c中,当vm=0.50 m/s时,绝大部分粉末都被吹出了内腔,使激光透镜免于污染;图3d中,当vm=0.75 m/s时,内腔中基本没有粉末,但此时的汇聚浓度相对较小,不利于激光熔覆成形。

由图4a可知,随着中路气速度增大,粉末浓度逐渐降低,当中路气速度vm=0.6 m/s时,粉末浓度降到不送气时的一半,此时汇聚处粉末浓度较低,不利于成形。从图4b和图4c可以看到,随着中路气入口速度的增大,中路气路的出口压力与载粉气路的压力相差越来越大,载粉气路出口压力逐渐变小,对外层保护气出口压力影响不大;同时中路气路的出口速度与输送粉末气路的速度相差也越来越大,外层保护气速度稍有增大。图4d显示,随着中路气速度的增大,粉末的汇聚半径相对减小。汇聚点距离喷嘴的距离始终保持不变,稳定在基板上。图4e显示,中路气速度增大后,喷嘴出口处的粉末浓度由原来的221.6kg/m3降低到基本趋近于0。在中路气速度大于0.5 m/s时,反弹的粉末几乎为0。可见增大中路气速度,有利于阻挡反弹的粉末,但是过大的话,会降低汇聚浓度。

所以结合图3和图4可知,在同时保证汇聚浓度尽量大和内腔反弹粉末较少的条件下,中路气速度vm在0.25 m/s和0.6 m/s之间比较合适。

2.2.2 载气速度对粉末汇聚浓度的影响

在送粉量7.8g/min、中路气速度0.5 m/s及外层保护气速度2 m/s的情况下,载气速度从小到大的变化对于汇聚的影响规律如图5所示。

图3 不同中路气速度下同轴送粉喷嘴汇聚浓度的分布

图4 中路气速度对同轴送粉喷嘴汇聚浓度的影响

从图5a可知,在载气速度增大的情况下,粉末浓度呈现先增大后减小的趋势,在载气速度vz=5 m/s时,浓度达到最大。这是因为自然射流条件(不发生粉末反弹)下,保持送粉量不变时,载气速度变大使粉末的汇聚焦点下移,汇聚浓度降低。但是本文中的计算模型为受阻射流(发生粉末反弹),虽然载气速度的增大使得单位时间里输送入喷嘴的粉末浓度降低,但在受阻射流中反弹的粉末遇到喷嘴后发生了二次反弹,部分粉末会被再反弹到汇聚点处,所以发生了图5a中所示先增大后减小的趋势。从图5b和图5c可以看出,随着载气速度的增大,中路与载粉气路的出口速度都变大,而外层保护气出口速度变化不大;中路的压力与载粉气路的出口压力差逐渐减小,同时两路的出口压力都会略有减小。由图5d可以看到,随着载气速度的增大,粉末的汇聚半径在vz=2 m/s时最大,然后逐渐变小,在vz=8 m/s最小。由图5e可以看到,汇聚点与喷嘴的距离基本保持不变,当载气速度为4 m/s时,粉末的汇聚最大点上移1 mm。综合得出,载气速度为3~6 m/s时为最佳。

图5 载气速度对同轴送粉喷嘴汇聚浓度等参数的影响

图6 外层保护气速度对同轴送粉喷嘴汇聚浓度等参数的影响

2.2.3 外层保护气速度对粉末汇聚浓度影响

图6为在送粉量为7.8g/min、中路气速度为0.5 m/s、载气速度为2 m/s的情况下,外层保护气速度变化对汇聚的影响规律。

由图6可得,在外层保护气速度增大的情况下,汇聚浓度有先增大后减小的趋势,但对三路气的出口压力及出口速度影响不大。在保证汇聚处粉末浓度适当的情况下,粉末汇聚半径先增大(外层保护气vw=2 m/s时最大)后减小。综合图6的分析可以看出,外层保护气速度的合理范围为1~3 m/s。

2.3 正交优化

2.3.1 正交表因素、水平的选择

由前述模拟结果可知,影响汇聚浓度的因素较多,为了弄清不同工艺参数的影响关系,采用三因素三水平的正交优化分析L9(34),其中的因素及水平如表1所示。该结果的评价指标为粉末浓度最大。

表1 正交模拟因素水平表 m/s

2.3.2 正交模拟结果与分析

正交试验结果如表2所示,直观分析见表3。从表2可得,在送粉流量7.8g/min情况下,对粉末汇聚浓度的影响力从大到小依次分别为外层保护气速度、载气速度和中路气速度。且中路气速度0.3 m/s、载气速度4 m/s、外层保护气速度1 m/s为最佳值,计算得到粉末浓度为899.7kg/m3。而

表2 正交试验结果

表3 正交试验直观分析表

相比其他8组正交试验结果,其粉末浓度最大,可以确定此值的正确性。

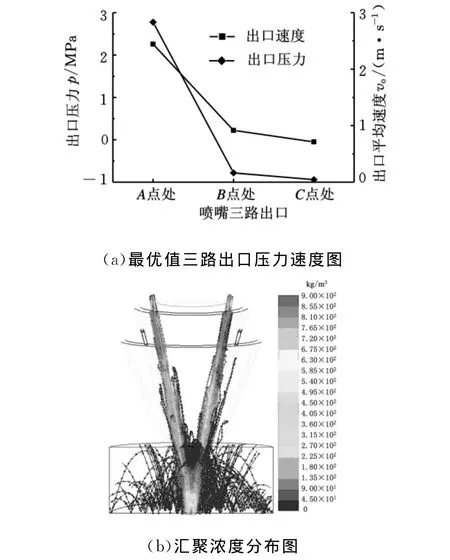

图7为在优化参数条件下,粉末汇聚出口压力及浓度分布图。从图7a可得:三路气出口处的压力相差不大(压差为3 MPa),而中路气压相对其他两路稍大,可以有效地阻止烟尘反弹到中路内腔中,这可以从图7b看出。同时三路的平均出口 速 度 分 别 为 vm=2.83 m/s,vz=0.16 m/s,vw=0.04 m/s。

图7 最优参数条件下同轴送粉喷嘴汇聚分布

2.4 三路送气实验

由于CCD相机拍摄需要对光强进行标定,同时需要结合图像方面的知识,实际操作有一定难度,本文采用间接的方法(利用在激光能量足够时,粉末汇聚浓度越大则熔敷截面也越大的原理),验证不同气路对汇聚浓度的影响。通过在选定基板上熔敷单道,通过宽度和高度的变化来观察不同气路送气量的变化对汇聚浓度的影响。图8为KEYENCE VH-600 M显微镜测量的单道截面宽高示意图。

图8 单道截面宽高

在激光功率P=250 W、送粉量M=7.8g/min、载气气量qz=0.42 m3/h、外层保护气气量qw=0.3 m3/h的情况下,通过改变中路气气量的大小,来观察中路气气量对于熔覆形貌的影响规律。

由图9可以看出,随着中路气气量的增大,宽度和高度逐渐减小,也就是熔覆成形的截面面积逐渐变小,在中路气流较小时(中路气气量qm=0.06 m3/h)截面面积最大。

图9 中路气气量对熔覆试样截面影响

结合图4可知,影响熔覆层形貌的主要因素是汇聚点处的浓度分布,包括汇聚处的汇聚半径和汇聚处的浓度随高度的变化。从图4d可以看出,在中路气速度增大时,汇聚半径逐渐减小,熔覆层截面宽度相应变小;从图4e可以看出,随着中路速度增大,汇聚焦点粉末浓度变小,同时汇聚焦点上方相同距离处的粉末浓度也相对变小。在粉末浓度较低时,无法形成熔覆层,最终导致了熔覆层高度的变小。

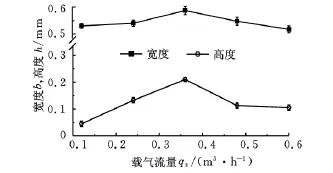

在激光功率P=250 W、送粉量 M=7.8 g/min、中路气气量qm=0.3 m3/h、外层保护气气量qw=0.3 m3/h的情况下,通过改变载气气量的大小,观察其对于熔覆形貌的影响规律。如图10所示,随着载气气量的逐渐增大,宽度和高度呈现出先增大后减小的趋势。在载气气量qz=0.36 m3/h时,熔覆层宽度、高度最大,也就是熔覆成形的截面面积最大。

图10 载粉路气量对熔覆试样截面影响

从图5d可以看出,在载气速度增大时,汇聚半径先减小后增大,在输入的功率足够大的情况下,熔覆层宽度自然先增大后减小;从图5e可以看出,随着载气速度的增大,汇聚浓度先变大后变小,同时汇聚点上方相同距离处的浓度也一致变化,从而使得熔覆层高度先变大后变小。

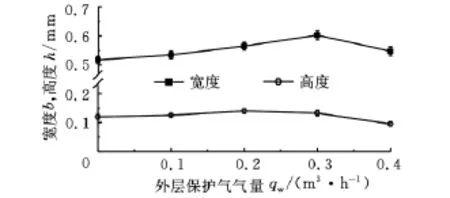

在激光功率P=250 W、送粉量 M=7.8 g/min、中 路 气 气 量qw=0.3 m3/h、载 气 气 量qz=0.42 m3/h的情况下,改变外层保护气气量的大小,观察其对于熔覆形貌的影响规律。从图11可以看出,随着外层保护气气量的逐渐增大,宽度和高度先增大后减小,当外层保护气气量qw=0.3 m3/h时,截面形状达到最大。

图11 外层保护气气量对熔覆试样截面影响

从图6d和图6e可以看出,外层保护气速度增大时,汇聚半径和汇聚处最大浓度的变化与载气相同,从而导致了熔覆层高度的先大后小的变化。

2.5 激光熔覆实验

依据同轴送粉喷嘴三路送气的数值模拟结果,进行了喷嘴工艺参数的试验。图12所示分别为薄壁墙和实体叶片的熔覆成形样件。采用的工艺参数如下:激光功率P=250 W,扫描速度v=10 m/s,送 粉 量 7.8g/min,Z 向 单 层 提 升 量0.1 mm,中路气气量qm=0.3 m3/h,载气气量qz=0.24 m3/h,外层保护气气量qw=0.1 m3/h。

图12 成形的试件

3 结论

(1)随着中路气速度逐渐增大,粉末汇聚浓度逐渐降低;随着载气速度逐渐增大,汇聚浓度先增大后减小,在vz=5 m/s的时候达到最大;随着外层保护气速度逐渐增大,汇聚浓度先增大后减小,在vw=2 m/s的时候达到最大。

(2)随着中路气速度的增大,中间气路的出口压力与输送粉末路的压力相差越来越大,输送粉末路出口压力也逐渐变小,中路气速度的增大对外层保护气出口压力影响不大;随着载气速度的增大,中心气路的出口压力与载粉气路的压力差逐渐减小,同时两路的出口气压都会略有减小,载气速度的增大对外层保护气影响不大;外层保护气速度的增大对三路气的出口压力影响不大。

(3)结合模拟结果可知,三路气正交试验中各路气量对于熔覆形貌的影响与模拟的变化趋势相同。

[1] 张安峰,李涤尘,卢秉恒.激光金属快速成形技术的研究进展[J].兵器材料科学与工程,2007,30(5):68-72.

[2] 杨森,钟敏霖,张庆茂,等.金属零件的激光直接快速制造[J].粉末冶金技术,2002,20(4):234-238.

[3] 张正伟,杨武雄,陈铠,等.激光熔敷快速成形技术送粉喷嘴的研制[J].激光杂志,2007,28(1):79-80.

[4] 黄卫东.激光立体成形[M].西安:西北工业大学出版社,2007.

[5] 钟敏霖,张红军,刘长今.可调宽带双向对称送粉激光熔覆喷嘴:中国,1319459A[P].2001-10-31.

[6] 张永忠,石开力,邢吉丰,等.激光熔覆同轴送粉喷嘴:中国,2510502Y[P].2002-09-11.

[7] 杨永强,黄勇.环式同轴激光熔覆喷嘴:中国,2707772 Y[P].2005-07-06.

[8] 胡乾午,曾晓雁.一种内置式激光熔覆喷嘴:中国,1570190 A[P].2005-01-26.

[9] 张安峰,周志敏,李涤尘.同轴送粉喷嘴气固两相流流场的数值模拟[J].西安交通大学学报,2008,42(9):1169-1173.

[10] Launder B E,Spalding D B.Lectures in Mathematical Models of Turbulence[M].London:Academic Press,1972.

[11] Zekovic S,Dwivedi R,Kovacevic R.Nu merical Simulation and Experi mental Investigation of Gas Flow fr om Radially Sy mmetrical Nozzles in Laser-based Direct Metal Deposition[J].International Jour nal of Machine Tool & Manufacture,2007,47:112-123.