基于有无位置传感器的无刷直流电机双模控制器设计

2011-06-02陈铁铮颜钢锋

陈铁铮, 颜钢锋

(浙江大学电气工程学院,浙江杭州 310027)

0 引言

无刷直流电机(Brushless DC Motor,BLDCM)具有结构简单、调速性能好、工作效率高、运行噪声低等优点,已经广泛应用于自动化伺服、家用电器、电动车辆驱动、工业过程控制、医疗器械等国民经济的多个领域。传统的永磁BLDCM采用内置式位置传感器,获取位置信号电路结构简单、精度较高。但在实际应用中,由于种种原因,内置式位置传感器往往使用1~2年就会发生损坏,在某些恶劣工作环境(如高温潮湿环境)中持续工作寿命还会明显缩短。如果位置传感器在电机运行时突然损坏(如电动汽车正常运行时电机位置传感器突然损坏),就很容易引发严重的安全事故,而且即使电机安全停转,在不便维修的情况下也会给用户带来较大困扰。采用有无位置传感器双模式控制方法时,控制器在此情况下会自动平滑转换到无位置传感器控制模式,控制电机继续保持正常运行,极大地增强了控制器的安全性与可靠性,在电动车辆运行安全保障方面具有重大意义,而且用户可以在空闲状态下自行选择维修时间,使用更加方便。控制器在无位置传感器控制模式下,采用反电势法获取转子位置信号。当电机静止或低速运行时,由于反电势为零或者很小,无法准确对应转子位置状态,利用定子铁心线圈电感的磁饱和效应,对定子绕组施加不同方向的短时脉冲电压,并采用最大概率法可以获得此状态下转子的位置信息。

1 转子位置信号获取技术

转子位置信号的获取包括有位置传感器和无位置传感器两种途径。

1.1 有位置传感器转子位置信号获取

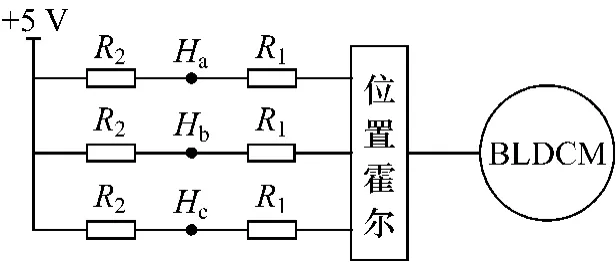

位置传感器是BLDCM的关键部件,它将转子位置信息转换成电信号,用于控制逆变器功率开关的准确切换,从而使定子各相绕组按一定顺序导通,实现换相。霍尔传感器由于其具有价格低廉、性能可靠、安装简易等优点,成为较普遍使用的一种位置传感器。霍尔位置传感器信号检测电路框图如图1所示。

图1 霍尔位置传感器信号检测电路框图

由于霍尔传感器为开路输出,为了获得正确的信号,需要将经过限流电阻R1后的信号用电阻R2上拉到霍尔传感器的供电电压+5 V上去。图1中的Ha、Hb、Hc分别表示经过处理后得到的最终位置信号,这三路信号可直接送入控制芯片。

1.2 无位置传感器转子位置信号获取

现有的无传感器转子位置检测技术包括续流二极管法、状态观测器法、电感法、磁链估计法,以及最近几年比较热门的人工智能法等,本文将讨论反电势法。

反电势法的原理如下:电机由静止状态起动后,转子磁钢所产生的磁通就会切割定子绕组进而产生反电动势E。反电动势E的大小正比于电机的转速及其气隙中的磁感应强度B。当转子磁钢的极性改变时,反电动势波形的正负方向也随之改变。因此,只要检测出反电动势波形的过零点,就可以确定转子的准确位置,并以此来控制BLDCM。

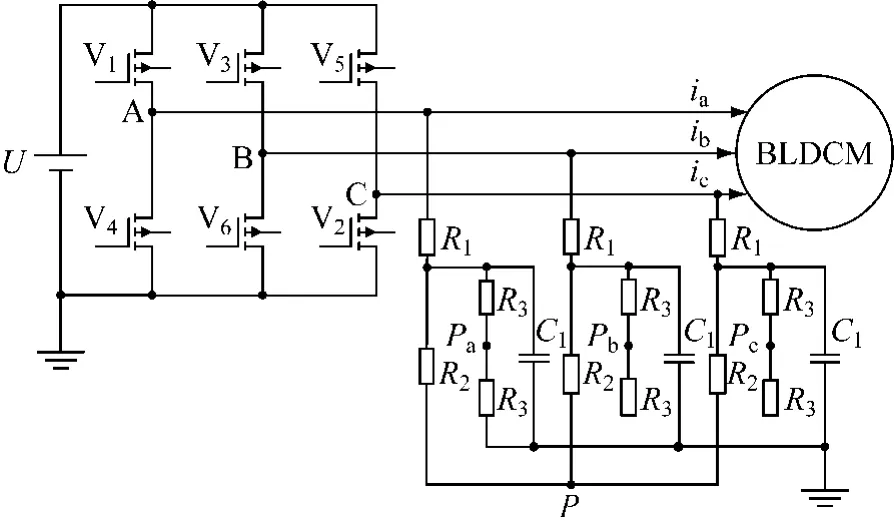

本文所讨论的电机采用三相桥式星型连接方式,其反电动势波形检测电路如图2所示。

图2 反电动势波形检测电路框图

对于三相绕组为星型连接的BLDCM而言,其三相绕组电压平衡方程为

式中:Ua、Ub、Uc——三相绕组端点对地电压;

r——各相绕组电阻;

ia、ib、ic——流经各相绕组的电流;

L——各相绕组电感;

ea、eb、ec——各相绕组产生的反电动势;

Un——电机三相绕组中心点对地电压。

在电机控制采用两两导通方式时,始终有一相是不通电的。现假设B相不通电,即ib=0,由于ia+ib+ic=0,可知此时ia=-ic。在未导通的B相绕组中的反电动势波形过零点附近仍有ia=-ic,将式(1)与式(3)相加,可得此时中性点电压:

由式(2)和式(4)得:

同理:

在采用两两导通方式时,一个周期中每相绕组导通120°电角度,每隔60°电角度换相一次。如图2所示,将检测到的反电动势波形信号Pa、Pb、Pc分别与参考中性点电压P进行比较,可以获得反电动势波形过零点信号,将该信号延时30°电角度后就可以得到间接的电机转子位置信号,也就是电机的换相点信号。

反电势法的主要缺点在于,当电机处于静止和低速运行时,无法得到正确的反电动势信号,因此反电势法存在起动困难的问题。本文利用定子铁心线圈电感大小受电机磁路饱和影响的原理,在电机静止和低速运行时,对定子绕组施加不同方向的短时脉冲电压矢量,同时检测不同电压矢量下直流母线处的峰值电流响应,利用最大概率法来确定转子当前位置。

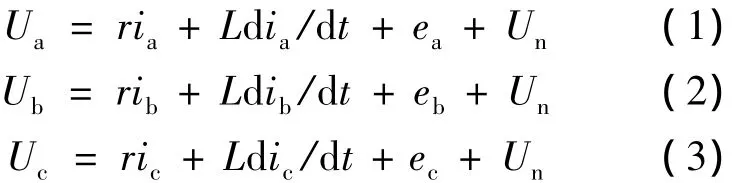

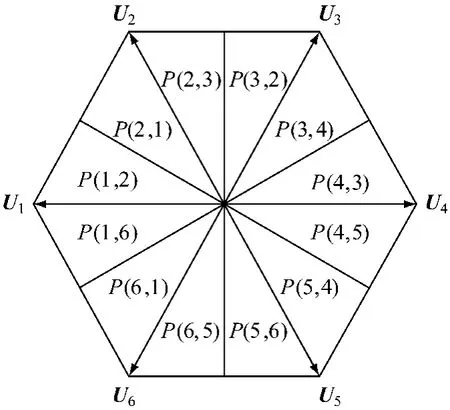

在图1所示的框图中,根据MOS管不同的开关组合,构成6种不同的短时脉冲电压矢量U1(1,0,0)、U2(1,1,0)、U3(0,1,0)、U4(0,1,1)、U5(0,0,1)、U6(1,0,1),这 6 个矢量刚好将转子所处的360°区间等分成6份。转子静止和低速状态位置判定原理图如图3所示。

图3 转子静止和低速状态位置判定原理图

图3 中 P(x,y)(x=1,2,3,4,5,6;y=1,2,3,4,5,6;x≠y)为脉冲电压矢量 Ux的左右30°区域。

当进行静止和低速运行状态转子位置检测时,为了尽可能减小施加的脉冲电压矢量对电机定子和转子间气隙磁场的影响,脉冲电压的施加顺序应尽量相距最大间隔,在这里将按照U1、U4、U6、U3、U5、U2的顺序依次施加到三相绕组上。在每个脉冲电压矢量作用某一固定时间T后,对母线电流进行采样,并将采样结果依次保存到与电压矢量编号数值相同的数组iMAX[n](n=0,1,2,3,4,5,6)中。将数组 iMAX[]中的数据顺序进行比较取得最大值。例如,如果最大值为iMAX[3],则说明转子当前位于以电压矢量U3所对应方向为中心的前后30°区域内。这时再比较施加脉冲电压矢量U2和U4后所响应的母线电流的大小,如果 iMAX[2]> iMAX[4],则可以进一步将转子位置定位到P(3,2)所对应的30°区间内。但有一种特殊情况,如图3所示,如果转子位于两个相邻脉冲电压矢量的中间区域,例如P(2,3)和P(3,2)两块区域的中心附近,这时位置判定结果就可能出现误判情况。采用最大概率法,可以很好地解决这个问题。将脉冲电压矢量连续循环施加数次,数组iMAX[]持续计数,取得iMAX[]中最终结果的最大值就是准确的转子所处区间。

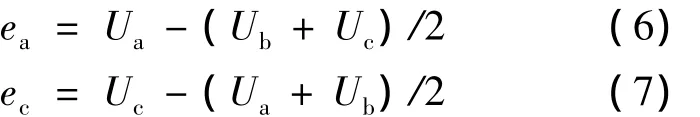

2 控制系统的硬件结构

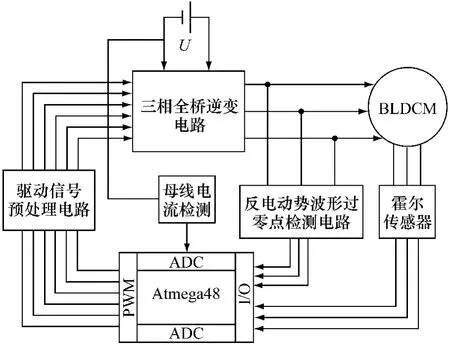

本文所阐述的BLDCM有位置传感器和无位置传感器双模式控制系统的硬件结构如图4所示。

图4 控制系统硬件结构图

如图4所示,该控制系统采用Atmel公司生产的Atmega48单片机作为主控芯片,处理器接收到转子位置信号,转换成与之相应的脉宽调制(Pulse Width Modulation,PWM)信号,通过驱动电路控制逆变电路中对应MOS管的开关状态,以实现对电机运行的控制。

2.1 转子位置信号获取电路

转子位置信号获取电路包括霍尔传感器电路(见图1)和反电动势波形过零点检测电路(见图2)两个模块。

霍尔传感器电路将所获得三路方波信号发送到单片机的三个I/O端口,处理器将定时扫描这三个端口以获得转子位置信号。

反电动势波形过零点检测电路将检测到的三路反电动势过零点方波信号同样发送到单片机的三个I/O端口,处理器也将定时扫描这三个端口,获得信号后还需依据当前转速延时30°电角度时间才能得到准确转子位置。

2.2 驱动电路

驱动电路由驱动信号预处理电路和三相全桥逆变电路两个模块组成。

利用单片机的三个定时/计数器的相位修正模式可以产生6路带可编程死区的PWM信号。这6路PWM信号分别发送给逆变电路前的驱动信号预处理电路,预处理电路将处理器输出的+5 VPWM信号转换成有一定电流输出能力的+15 V驱动信号施加到对应MOS管的栅极与源极之间以控制MOS管按需要逻辑开通或关断。

全桥逆变电路由6个MOS管组成。逆变电路在设定逻辑顺序的PWM信号控制下顺序导通或关断以实现电机的正常换相。

2.3 母线电流检测电路

母线电流检测电路通过检测放置在母线负端回路里的康铜丝两端的电压以达到检测母线电流的目的,获得的电压经过一级运放的信号处理后发送到单片机的AD采样通道。

采样到的电流值主要有三个作用:(1)用于无位置传感器控制模式下定位转子位置;(2)用于过流保护,当电流值大于某一阈值时直接关断PWM输出以防止电流过大造成的器件损坏;(3)用于限流判断,当电流值大于限定值时减小PWM占空比,保证需要电流的输出。

3 控制系统的软件设计

该控制系统的软件部分由C语言编写完成,其主要内容包括:主控制程序、控制模式的自动判断选择程序、无位置传感器静止起动程序、调速程序等。

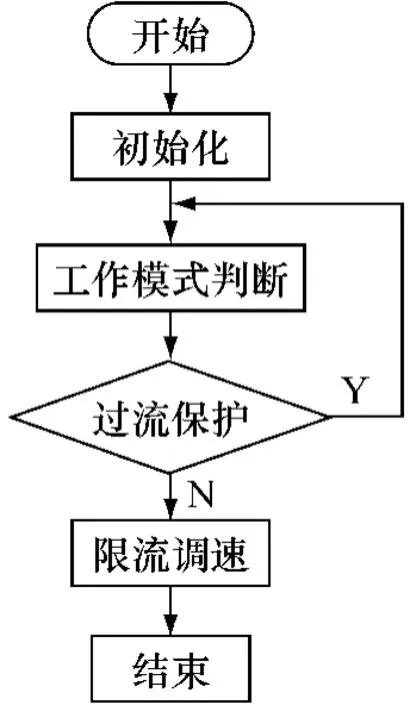

3.1 主程序

主程序的功能主要是工作模式的判断、过流保护、限流调速。主程序的流程图如图5所示。

主程序开始后首先对单片机进行初始化操作,然后进入系统工作模式判断选择程序,在程序进行换向前先判断电流是否达到过流保护,在电流安全的前提下进行闭环限流调速工作。

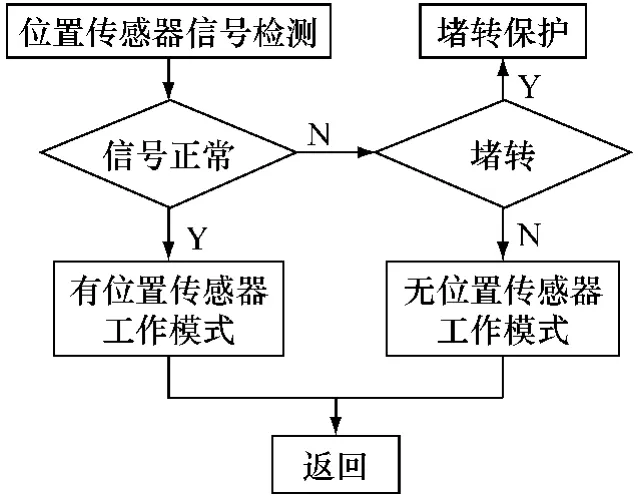

3.2 系统工作模式判断程序

图5 主程序流程图

对系统的工作模式进行判断选择的主要依据是位置信号正常与否。当检测到的A、B、C三相位置信号按照确定的顺序(001-011-010-110-100-101)正常变化时,系统采用有位置传感器工作模式;当检测到的位置传感器信号出现异常时,还要进一步进行判断,如果位置信号只是固定在某一个正常数值或者在相邻的两个正常数值间循环跳变(如信号固定为001或者在001-011间反复跳变),则电机成了堵转情况,需要按照堵转保护进行处理,如果位置信号出现异常数值(000或111),或者数值随机跳变的情况(如001直接变化到100),则系统应采用无位置传感器工作模式。系统工作模式判断选择程序流程图如图6所示。

图6 系统工作模式判断选择程序流程图

3.3 无位置传感器起动程序

BLDCM的有位置传感器控制情况下,电机的起动控制程序较为简单,只需依据位置传感器检测到位置信号,按照确定的换相对应表,用一定的PWM占空比控制导通逆变桥中相应相的MOS管即可实现电机的正常起动。无位置传感器控制情况下的起动控制程序则要复杂得多。

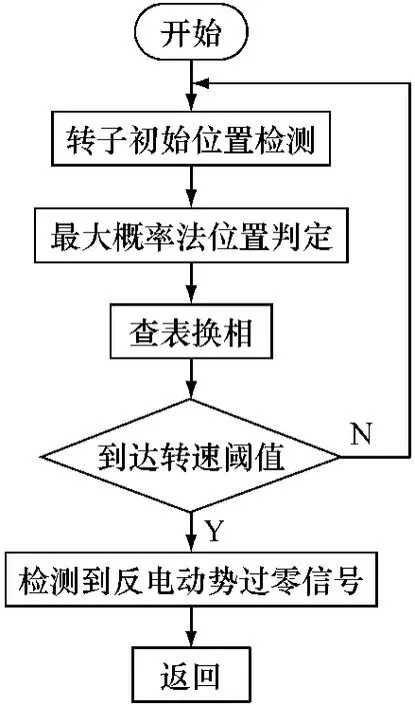

无位置传感器控制程序开始后,程序按照前文所述原理,向电机中依次施加短时脉冲电压,同时控制程序利用A/D模块持续监测母线电流响应情况,然后利用最大概率法就可以判定当前转子位置,根据确定的换相对应表实现换相。通过试验方法事先确定转速阈值,当转速大于阈值后,反电势法可以检测出正确的反电动势过零信号,若转速尚未达到阈值,则继续施加短时脉冲电压并进行转子位置判断。无位置传感器起动程序如图7所示。

图7 无位置传感器起动程序

4 试验结果

试验中所采用的样机基本参数如下:相电阻r=2.37 Ω,电感 L=0.004 32 H,极对数 p=24,额定电压U=48 V。

试验的硬件平台如图4所示。

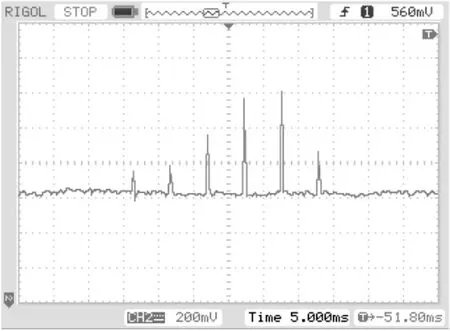

无位置传感器控制模式下,转子初始位置检测时,施加脉冲电压采用周期为400 μs、占空比为100%的PWM信号,不同电压矢量之间间隔5 ms。图8为对应转子某个位置,依次施加6个电压矢量,直流母线端检测到的电流波形。

由图8可知施加脉冲电压矢量U5后所检测到的母线电流值 iMAX[5]最大,而且 iMAX[6]>iMAX[4],说明转子此时位于 P[5,6]所对应的 30°区间内。为了防止误判发生,将6个脉冲电压矢量循环施加三次母线电流检测结果累加计数,该次试验得到转子位置为P[5,6]区间,霍尔位置传感器A、B、C三相此时位置信号为100(表示霍尔A信号为高电平,霍尔B、C信号为低电平),转子位于以U5为中心的60°区间内,两者判定结果吻合。

图8 施加脉冲电压后母线电流波形

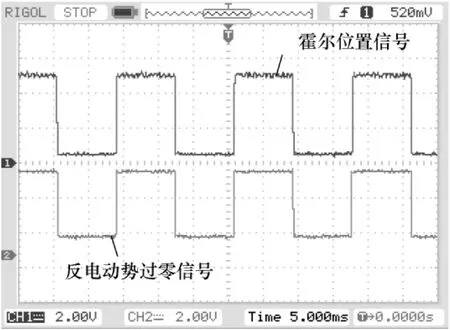

当电机转速达到阈值后,可以检测出正确稳定的反电动势过零信号,反电动势波形检测电路如图2所示,由于电路结构中存在滤波延时成分,对过零信号产生了延时影响,令硬件延时时长为t1,延时30°电角度所需时间为t2,则检测到反电动势过零点后程序处理信号所需延时时长为t2-t1。B相反电动势过零信号和B相霍尔位置信号波形图如图9所示。图9中上面的波形为B相霍尔位置信号,下面的波形为B相的反电动势过零信号。

图9 B相反电势过零信号和霍尔位置信号波形图

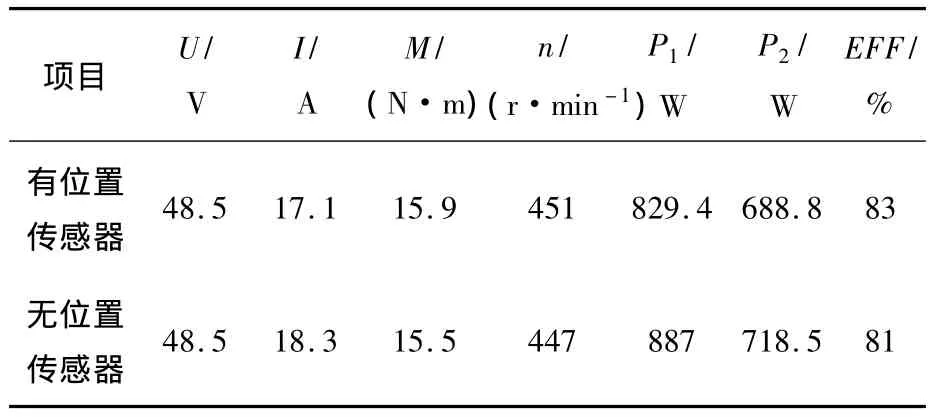

为了检测系统的有、无位置传感器工作模式自动判别选择功能,在电机工作于有位置传感器模式下正常运行时,拔掉B相的霍尔信号线,试验证明控制器能够自动平滑地转到无位置传感器模式继续正常运转,且在电机静止后能够在带载的情况下正常起动。在1.5 kW测功机上测出的有位置传感器和无位置传感器两种控制模式下电机工作效率最高时各项指标如表1所示。

表1 电机工作效率最高时各项参数值

表1中:U为直流母线电压;I为直流母线电流;M为电机输出转矩;n为电机转速;P1为电机输入功率;P2为电机输出功率;EFF为电机最高工作效率。

试验结果表明本文所阐述的BLDCM有位置传感器和无位置传感器双模式控制的可行性,也证明了电机在两种模式间能够自动正确转换并且在两种工作模式下都有较高的工作效率。

5 结 语

BLDCM有位置传感器和无位置传感器双模式控制器能够较好地解决在单一工作模式下工作的不足之处,具有更强的安全性与可靠性。控制系统结构简单,制造成本较低,无需更改现有BLDCM结构就能直接使用,具有较广的市场应用前景。

[1]LeeWook Jin,Sul Seung Ki.A new starting method of bldc motors without position sensor[J].IEEE Trans Industrial Electronics,2004(4):2397-2402.

[2]张琛.直流无尉电动机原理及应用[M].北京:机械工业出版社,1996.

[3]吕志勇,江建中.永磁无刷直流电机无位置传感器控制综述[J].中小型电机,2000,27(4):33-36.

[4]罗隆福,杨艳.BLDCM无位置传感器换相检测和开环起动的软件实现[J].微特电机,2002,30(3):39-41.