YCH系列电动机转子铸铝穿轴工艺的探讨

2011-06-02朱伟光渤海装备承德石油机械公司河北承德067000

朱伟光(渤海装备承德石油机械公司,河北承德 067000)

0 引言

渤海装备承德石油机械公司生产的YCH系列高转差率电动机,在油田上以其节能降耗、经久耐用深受用户的好评。该产品的转子是形成该产品的核心零件。转子是经压力机高压铸铝成型的,转子铸铝质量的好坏直接影响电动机的使用性能。2010年1~6月生产加工过程中转子铸铝出现一些质量问题,主要是转子铸铝成型后,转子外径端面不平,找动平衡时动平衡技术指标超标和热套轴时轴穿不进铸铝转子的孔中,产生了一批废品,造成一定的经济损失,同时也影响了产品的交货进度,使生产组织比较被动。对于如何减小转子压铸的废品率,本文从影响转子压铸质量的六个方面,制定相应的对策措施进行解决,取得了较好的效果。

1 转子压装质量影响转子压铸质量

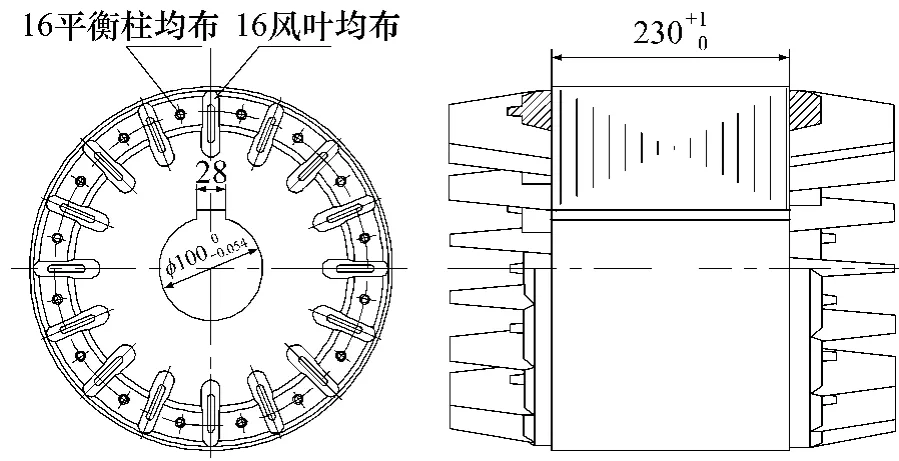

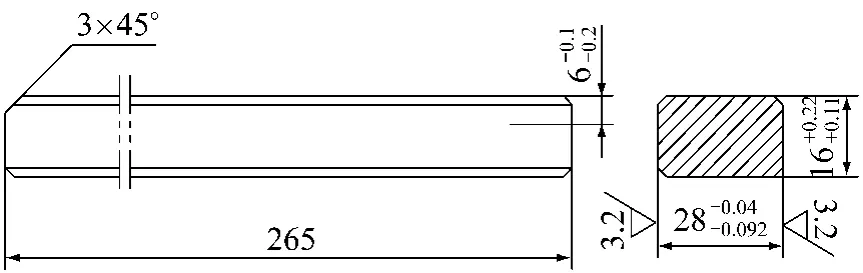

通过对发生的转子铸铝废品检查,发现占42%的转子铸铝后,转子轴向长度不一致,超差值竟达2 mm之多,转子旋转时来回晃动,找动平衡非常不好找。转子的形状及轴向长度如图1所示。

图1 转子形状及轴向长度

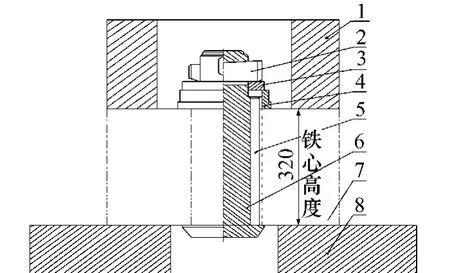

转子压装的装配图如图2所示。压装前,将转子片沿着假轴键5叠装在假轴6的外圆上,达到要求高度后,将叠装好转子片的假轴放到压力机上进行压装。图中1是压装上压头,压装时压力机上板压住压装上压头,将转子片压齐,然后测量转子压装高度达到满足要求尺寸后,放上挡圈3,压圈4,楔键2。8是底盘,其作用是托住转子片保证转子压装的正确定位和端面平度。通过对转子片和压装工装的检查,发现存在下列两个问题:(1)转子冲片毛刺个别批次较大,毛刺高度在0.06~0.08 mm。由于冲片是复模冲制,冲片毛刺集中于某几点,冲片叠压后局部毛刺高点不能全部消除,导致局部超高。(2)转子压装的压头不平,平面高度不一致。压装上压头由于长时间使用,经常加工个别零活时造成局部压力集中,压装上压头局部变形,端面凸凹之差达到3~5 mm,用其压装转子叠片必然会导致转子压装端面不平。针对这两个问题,采取措施如下:(1)严格控制冲片的毛刺高度在0.05 mm以下,经常进行检查,当发现毛刺大于0.05 mm时,及时修磨转子复模,确保转子冲片质量。(2)对压装上压头进行修理,将凸凹不平之处车平,并且规定该工装只适用于转子压装,不要用作他用,始终保持其端面的平度。

图2 转子压装袋配图

这两项措施实行以后,转子压装质量有了很大提高,基本消除了转子压装高度不一致的问题。在转子找动平衡时,转动平稳,很容易找好动平衡。

2 调整假轴键槽宽度结构尺寸

从图2中可以看出转子片在压装时,其转子片7是叠压在假轴6上的,其定位靠假轴键5的侧面和假轴6外径及底平面来实现,当转子铸铝完成后其假轴这一部分要从铸铝转子部分退出,然后利用铸铝时的余热穿入电机轴。但有时在穿入电机轴时发生穿不进去,再用压力机压入,导致电机轴和键损坏的现象。

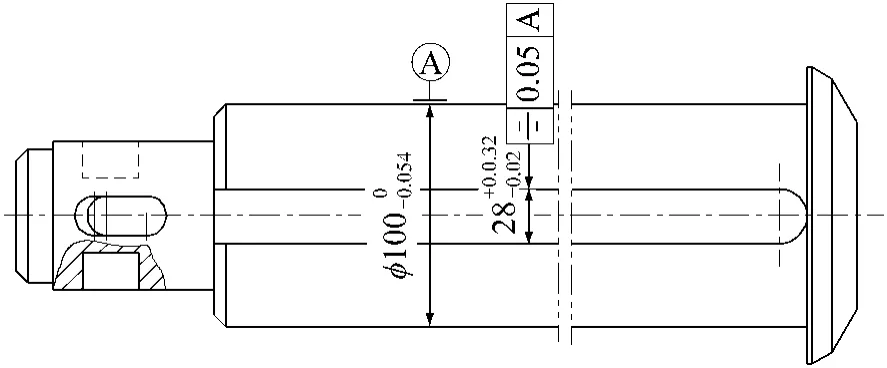

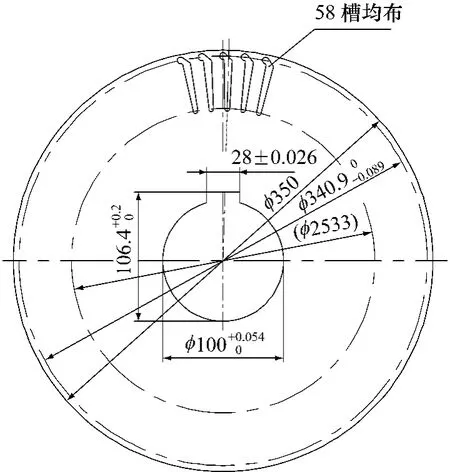

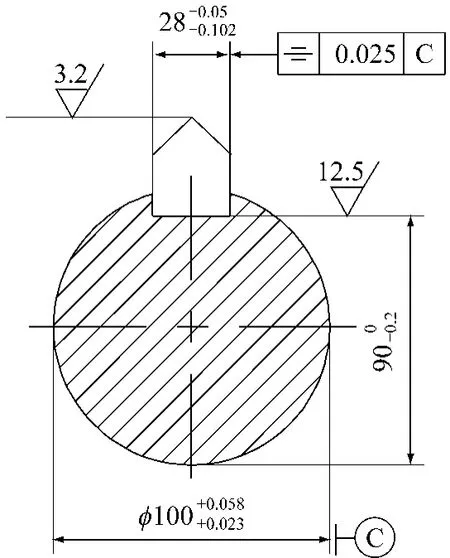

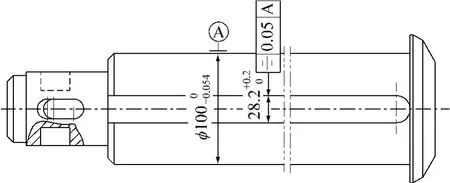

经过检查和分析发现,转子片与转子假轴外径尺寸、键槽宽度尺寸及假轴键的配合尺寸是影响转子叠压的关键因素。各个零部件的相关尺寸见转子假轴图3、转子假轴键图4、转子片图5、电机轴外径和键槽尺寸图6、电机轴键尺寸图7。

图3 转子假轴图

图4 转子假轴键图

图5 转子片图

图6 电机轴外径和键槽尺寸

图7 电机轴键尺寸图

假轴键槽尺寸有一个对称度要求0.05mm,就是说所加工尺寸的轴线,必须位于距离为对称度要求的公差值范围内。为保证穿轴顺利常规做法是必须将转子假轴键槽对称度要求提高,缩小其公差在0.01~0.03mm之间。这样就加大了假轴的制造难度,增加制作成本。

经过计算和分析,发现将转子假轴键槽加大0.2~0.4mm甚至更多,转子假轴键槽对称度的影响就可以消除,因此将转子假轴键槽尺寸增大0.2 ~0.4mm,如图8 所示。

图8 转子假轴键槽尺寸增大0.2~0.4mm

这样转子假轴加工制造容易,转子叠片时转子片利用其内径和键槽尺寸以转子假轴外径、转子假轴键定位,自动定心,转子压铸后穿轴容易。原来假轴键在退出假轴时,随着转子假轴移动,现在不随着转子假轴移动,留在铸铝转子的键槽内,退出力大大减小,留在铸铝转子内的假轴键轻轻一敲即可退下,使转子压铸后退出转子假轴更加容易,大大减轻劳动强度。唯一不足之处是开始叠压转子片时需要手工扶一下转子假轴键,待转子片增多后,叠压就会非常顺畅,转子假轴键自行找,正效果良好,同时也避免转子穿轴时产生的废品。

3 控制转子假轴外径和转子假轴键宽度尺寸

通过检查还有两个因素影响铸铝转子穿轴这一工艺过程:(1)转子假轴经过长时间使用其外径不同程度磨损,正常假轴外径要求为φ100,现 在 个 别的 假轴 外径 为 φ99.90 ~φ99.96。(2)经过长时间使用正常假轴键的尺寸也已经磨小,个别键的宽度为27.85~27.88mm,它们的磨损同样影响转子的压装质量,热套电机轴时使得其不能正常穿入。针对这两个问题,采取措施如下:(1)对使用的转子假轴和假轴键进行尺寸检查,对不符合要求的假轴和键一律作报废处理。(2)对假轴键尺寸进行调整,假轴键尺寸大,电机轴键尺寸小,减少由于键的摩擦导致键槽和键损坏。

4 调整压铸机压力参数校正转子压装误差

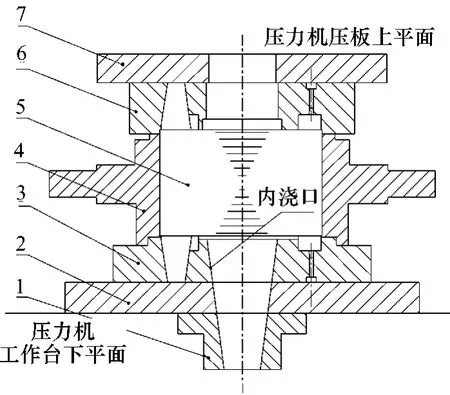

转子压铸设备是利用YT32-500型5000 kN四柱式万能液压机改造成的专用全立式冷式压铸机,合模、开模、顶出铸件完全由液压机完成,新增加压射和浇口剪切系统,转子压铸模结构如图9所示。

图9 转子压铸模结构

上模6、下模3、浇口套1、模具中上模板7和上模6固定在压力机的压板上平面上,中模4固定在模具小车中的中模开合缸上,下模3、下模板2固定在模具小车上。转子压铸时将压装转子5在压铸机上压紧、固定,压铸模中模3、上模2以转子外缘定位,中模4固定转子外圆,下模托住压装转子的底部,上中下三模均用止口连接定位,保证转子片外圆与压铸模的上、下模同心。在压铸时,压力机压住转子上模的压力为15 MPa,与压装转子时压在上压头的压力是一样的。这里需要注意的是两者压的部位面积不同,压装转子时,压装面积较大,居于转子的中部,而压铸时,压住转子的面积狭窄,集中于最外边缘,而且是在加热状态下施压。压铸时,还有铸铝液体灌冲模具的反向压力较大,抵消一部分压向转子片的压力。因此,压铸时,压力机压住转子上模的压力应适当增加。根据计算,将压模压力适当调为20 MPa。经过试验,压铸转子质量有了明显改观,转子端面平齐,高度一致。铸铝脱模顺利流畅,减少铸铝转子的端面不平现象。

5 搞好转子压铸的模具清理,减少压铸过程误差

转子压铸过程是一个比较复杂的工艺过程,其中有许多因素都在影响质量,模具在压铸过程中的清理就是一个十分重要的环节。压铸一个转子后,模具上会遗留一些残留铝片或者残渣,如果不及时清理,当下一个转子压铸时这些残渣或者铝片就会垫在转子的端面处,当压铸模具合拢时,影响其正确定位,导致转子压铸后铸铝转子端面歪斜,因此要十分重视这一过程。

对此要求在转子压铸的准备工作开始时,就要检查压铸模具的清洁,检查各个外内表面、气道的畅通。工作中,每当完成一次压铸,准备下一个压铸转子之间都要进行模具的清理,及时将残渣和铝片处理干净。专人检查、专人清理,确保模具的正常使用,保证转子压铸端面不歪斜。

6 控制转子压铸的预热温度和保温时间

转子压铸时,工艺要求压装转子在预热炉的加热温度为300℃ ±50℃,保温时间大于2 h。转子压铸后,推拉缸带动模具小车剪切浇口并行进到顶出工位,利用油压机的拉伸缸顶出转子,立刻人工剔除内浇口,退出假轴及转子压装胎,利用余热穿入转子轴并保持转子垂直放置20 min以上。但由于是流水线式生产,由于个别压装转子在预热炉中的保温时间不够2 h,因此铸铝转子内孔没有足够涨大,使得部分转子穿轴困难。

为此采取措施是:严格执行压铸工艺要求,加热温度和保温时间由专人负责,并做记录,保证压装转子在预热炉中的加热温度和保温时间,减少因为此项因素导致产生废品。

7 结语

综上所述,从影响转子铸铝穿轴的六个方面进行控制和改进,2010年8月以后,转子铸铝端面不平和穿轴不入的现象大幅减少,其采取的措施和方法行之有效,产品质量提高明显,工艺装备及质量管理上了一个新的台阶,取得了良好的经济效益和社会效益。

[1]游晓虹,解波.电机铸铝转子压铸工艺总结与分析[J].铸造设备研究,1997:32-34.