乘用车-载货汽车追尾碰撞相容性结构优化设计

2011-06-02白中浩蒋彬辉张前斌文佳旺曹立波

白中浩,蒋彬辉,张前斌,文佳旺,曹立波

(1湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;2.湖南省高速公路管理支队,长沙 410001)

乘用车追尾碰撞载货汽车时,由于乘用车质量远低于载货汽车,且相对于载货汽车刚度较小,往往会造成乘用车前部发生较大的变形,甚至撕裂A柱侵入乘员舱,致使车内乘员严重受伤或者死亡。由于载货汽车后下部防护装置能够防止乘用车发生钻入碰撞,有效地保护与之发生追尾碰撞的乘用车,提高乘用车与载货汽车的碰撞相容性,欧洲法规ECE R58,美国法规FMVSS 223/224,我国法规 GB 11567.2-2001中对货车后防护结构做了详细的性能要求,并强制大型载货汽车装备后防护装置。目前国内外对后下部防护装置研究的焦点之一即是缓冲吸能性,它需要权衡防止乘用车钻入和改善大型载货汽车与乘用车的碰撞相容性这对矛盾[1~7]。

为此,本项目组对2008年湖南省高速公路乘用车追尾碰撞货车的事故进行了统计分析,并在京珠高速公路现场采样统计了100辆大型载货汽车的后防护架结构。根据统计分析结果,对目前货车上广泛使用的槽钢,矩形钢管及折弯钢板三种典型的后碰撞防护结构进行了三组实车碰撞试验和有限元仿真分析[1]。根据研究结果,为提高乘用车与载货汽车碰撞相容性,本文对项目组提出的一种的新型货车后防护结构[8],进行了仿真分析与优化设计,并进行了实车碰撞试验验证。

1 相容性结构设计及有限元模型的建立

1.1 乘用车-货车追尾碰撞相容性

汽车碰撞相容性就是保护自己车内乘员的能力及保护被撞车辆内乘员能力的综合。事故统计显示,在乘用车追尾碰撞载货汽车事故中,乘用车乘员的伤亡几率远远大于载货汽车乘员,因此本文碰撞相容性设计主要考虑如何保护乘用车乘员问题。影响乘用车乘员损伤程度的因素主要如下:

(1)相互碰撞车辆质量比;

(2)载货汽车后部结构及乘用车前部结构的形状差异;

(3)载货汽车后防护架(及车架)刚度和乘用车前部缓冲吸能区刚度的差异;

(4)乘用车动力传动系安装位置,尺寸及质量;

(5)乘用车乘员舱结构型式及刚度;

(6)乘用车方向盘,转向管柱,仪表板,踏板,膝部缓冲区以及乘员约束系统的性能。

乘用车追尾碰撞载货汽车时,假设乘用车与载货汽车之间发生完全非弹性碰撞,即二者碰撞后无反弹,且碰撞后一起运动,具有相同的速度。货车后防护架受到的平均力:

碰撞过程中乘用车平均减速度为:

碰撞过程持续的时间为:

式中:m1为乘用车质量(kg),m2为载货汽车质量(kg),V1为乘用车初始碰撞速度(m/s),V2为载货汽车初始碰撞速度(m/s),接近速度VC=V1-V2,S为整体变形量(m),t碰撞时间(s),F为后下部防护架平均碰撞力(N),a为乘用车车身平均加速度(m/s2)。

上述三组方程表明通过增加乘用车质量或者增加整体变形量可以降低乘用车车身平均加速度(即乘用车受到冲击力)。由于乘用车和货车的设计质量一定,因此只有通过增加变形量也就是增加碰撞时间来提高碰撞相容性。

此外,乘用车与载货汽车质量,车身刚度,吸能部件高度差异很大,提高乘用车与载货汽车追尾碰撞相容性关键在于合理设计货车防护装置的离地高度和相对刚度[4]。货车后防护装置离地高度的降低由于受通过性的影响,具有一定的局限性。因此合理的防护架结构,应使其确保乘用车前部变形量尽量小,从而避免造成乘用车乘员严重损伤,同时,应在法规要求400mm的最大变形量内吸收尽可能多的碰撞能量并防止乘用车钻入货车底部。

1.2 防护结构设计

基于以上分析,项目组提出了一种新型货车后碰撞防护装置,如图1所示。本装置由横梁、悬臂、纵梁、导向装置及后支撑悬臂等5部分组成。在乘用车与载货汽车发生追尾碰撞时,首先防护结构的横梁在冲击载荷的作用下发生塑性变形吸收部分能量,其次悬臂梁发生塑性变形作为第二级吸能结构,接着后防护结构纵梁作为第三级吸能部件发生塑形变形吸收剩余的碰撞能量。为了防止悬臂梁在碰撞产生的弯矩的作用下折弯失效或者脱落,在悬臂梁上方设计水平导向装置,在碰撞冲击力的作用下,悬臂梁将沿水平导向装置向前移动。同时,为了使纵梁在碰撞弯矩的作用下能够充分塑性变形吸收能量,纵梁在Y轴方向具有一定角度的倾斜。后支撑梁刚度较大,不吸收碰撞能量,以起到高速碰撞中阻挡乘用车钻入货车底部的作用。

图1 后碰撞防护结构Fig.1 Rear crash protective structure

1.3 有限元模型的建立与验证

利用文献[1]的研究基础,建立了该防护结构的乘用车-货车追尾碰撞有限元模型。后防护结构各部件之间的焊接使用Spotweld单元,货车纵梁前端节点所有自由度被约束。用MAT24号材料(分段线性弹塑性)来模拟后下部防护架结构中的钢材料,各吸能结构采用Belytscho-Lin-Tsay壳单元模拟。由于货车后车架相对刚度较大,在碰撞过程中变形较小,货车车架纵梁及后驱动桥采用MAT20刚体材料。采用自动单面接触碰撞算法,碰撞时间为140 ms,对乘用车B柱节点定义节点输出,输出乘用车车身加速度曲线和碰撞反弹速度,定义关键字*MATSUM计算后下部防护架在碰撞过程中的能量变化[9]。

为了对比设计方案与目前广泛使用结构在追尾碰撞中的相容性,进行了新型后防护装置的实车碰撞试验。试验用乘用车为拥有较大市场占有率的某轿车,质量为1100kg,碰撞方式为平行中心线100%追尾碰撞,碰撞速度为45 km/h。货车后防护结构横梁矩形钢管厚度为2.2 mm,纵梁矩形钢管厚度为2.2 mm,吸能纵梁钢管厚度为2.4 mm,纵梁倾斜角度为20°。

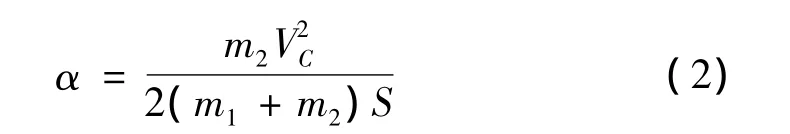

乘用车在碰撞后前部变形试验与仿真对比如图2所示,后防护装置变形对比如图3所示,B柱加速度曲线如图4所示。乘用车与后防护结构的变形模式比较吻合,加速度曲线变化也基本一致,车身前部变形量试验与仿真误差为3.9%。验证了该模型的准确性。同时,图3试验变形情况表明该后防护结构后端横梁完全变形,悬臂梁和纵梁变形较小,说明悬臂梁和纵梁的相对刚度较大,在碰撞中不能充分吸收能量,相对应加速度变化曲线图5,出现了较大的乘用车车身加速度峰值。此外,由于纵梁的倾斜角度根据经验设定的,不是非常合理,对于纵梁吸能变形不充分也有一定的影响。为了提高碰撞相容性,即降低乘用车变形量,提高后防护结构充分吸能能力,需要进行结构参数优化设计。

2 相容性结构优化设计

根据上述试验结果,定义结构优化设计目标函数和设计变量,并进行仿真和分析。

2.1 优化目标函数和参数变量的定义

为了达到最大吸能和乘用车变形最小的目的,分别定义两个优化目标函数为:

(1)吸能比SEA(Specific Energy Absorption)为后防护架横梁,悬臂梁和纵梁吸收的碰撞能量与其质量之比[10]。为了达到最佳碰撞相容性希望单位质量内吸收最多能量,即SEA最大:

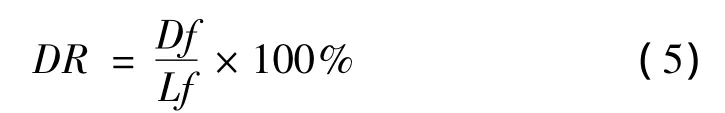

(2)车身变形率DR为车辆前端(B柱到保险杠前端)变形量Df与前端长度Lf(保险杠前端到风挡玻璃下端的水平距离[4])之比。由于车辆前端变形较大会造成乘员损伤指数增加,因此本文设计目标函数DR最小:

根据本结构的特征和实车碰撞试验结果,对碰撞相容性影响较大的主要有各吸能部件的刚度(主要为钢板的厚度)及纵梁的倾斜角度,因此定义设计变量参数为:

(1)横梁矩形钢管厚度th;

(2)纵梁矩形钢管厚度tl;

(3)悬臂梁矩形钢管厚度tv;

(4)纵梁倾斜角度θ。

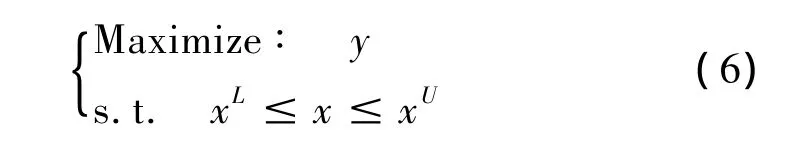

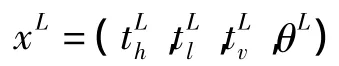

当设计变量在其上下限之间变化时,该优化设计可以列写为方程:

式中:y=(SEA,1/DR),目标函数;

x=(th,tl,tv,θ),四个设计变量;

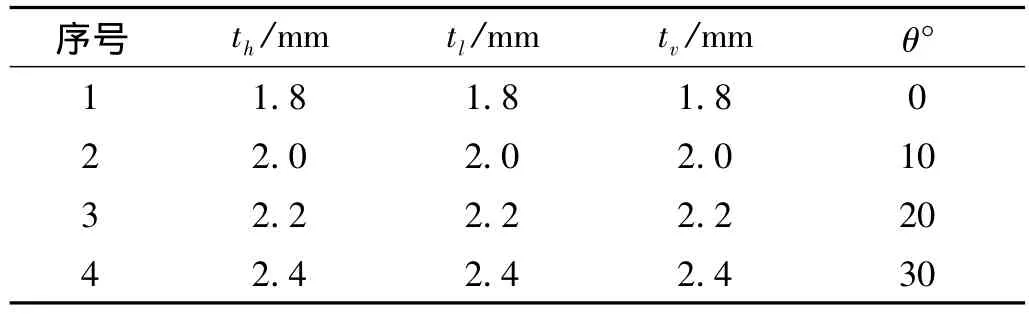

表1 设计变量取值范围Tab.1 Range of design variables

2.2 正交化仿真试验及影响因素分析

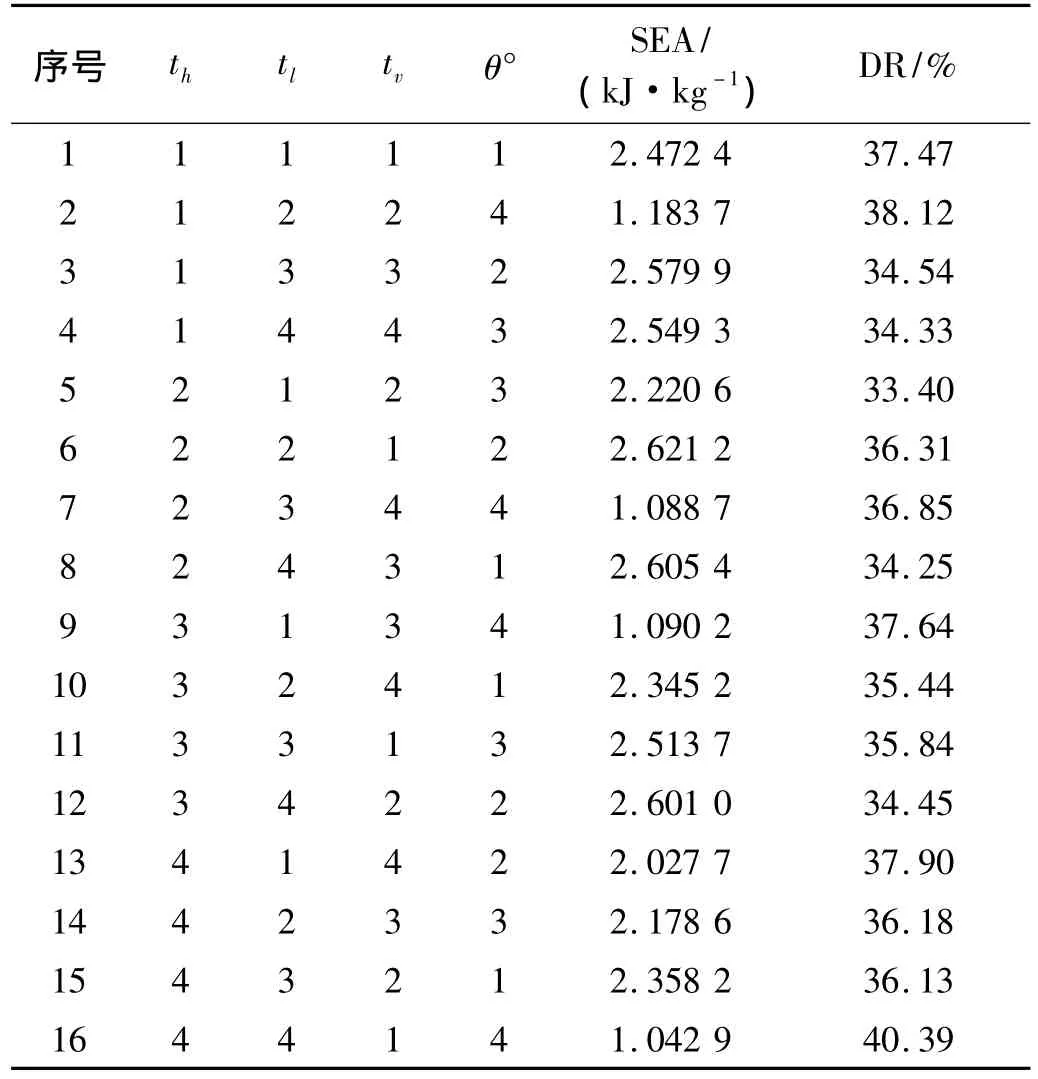

为了使有限元仿真的数据尽可能使四个设计变量的各种取值分布均匀,且仿真实验数目最少,本文采用正交化设计试验方法。根据上述4个设计变量(因素),并各自有4种不同值(水平),并依照正交表的要求设计L16(44)正交表(如表2所示):(1)在每一列中,各个不同的数字出现的次数相同,在表中,每一列有四个水平,水平1、2、3,4都是各出现4次;(2)表中任意两列并列在一起形成若干个数字对,不同数字对出现的次数也都相同,在本表中任意两列并列在一起形成的数字对共有 16 个:(1,1),(1,2),(1,3),(1,4),(2,1),(2,2),(2,3),(2,4),(3,1),(3,2),(3,3),(3,4),(4,1),(4,2),(4,3),(4,4)每一个数字对各出现一次。

应用上文验证了的乘用车-货车追尾碰撞模型,对16组参数分别进行了有限元仿真,计算结果如表2所示。由于高速公路事故统计表明50%以上的乘用车追尾货车事故碰撞速度超过60 km/h,为提高本装置高速碰撞防护能力,仿真中碰撞初速度为50 km/h。把有限元仿真结果代人式(4)和式(5)计算获得两个优化指标(试验指标)SEA和DR值,如表2所示。

表2 正交仿真设计表Tab.2 Table of orthogonal design and simulation

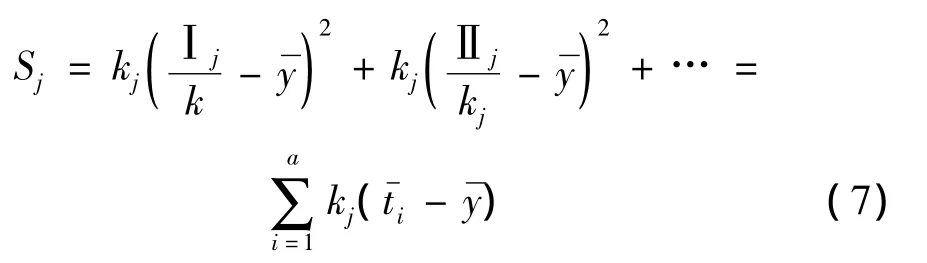

根据上述仿真计算结果,采用方差分析法[11],寻找影响优化指标的最显著因素。以第j个因素为例(即第j列)首先按照式(7)计算各列的偏差平方和:

式中:α为j因素的水平数;Ⅰj为第j列“1”水平所对应的试验指标的数值之和;Ⅱj为第j列“2”水平所对应的试验指标的数值之和;kj为第j列同一水平出现的次数,等于试验的次数n除以第j列的水平数=(Ⅰj/kj)为第j列“1”水平所对应的试验指标的平均值=(Ⅱj/kj)为第j列“2”水平所对应的试验指标的平均值为试验指标的平均值

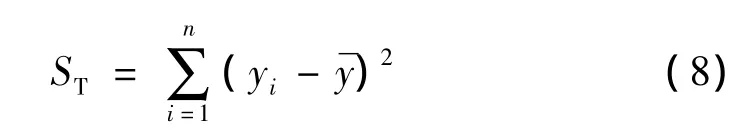

再按照式(8)计算总偏差平方和:

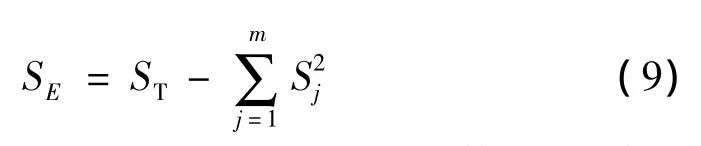

由式(7)和(8)按照式(9)计算误差平方和SE:

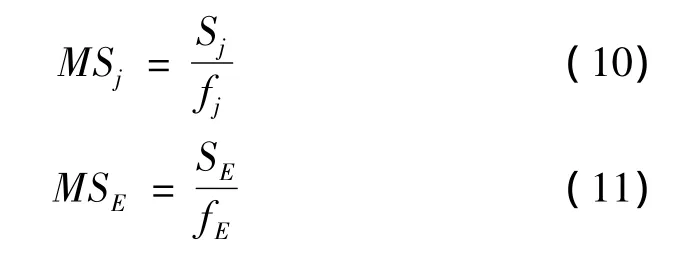

并按照式(10)和式(11)计算各列的方差及误差的方差:

式中:fj为各列的自由度,等于第j列的水平数减1;fE为误差的自由度,等于总自由度减去各列自由度之和减1;

再由式(12)计算各列方差之比Fj:

对于优化目标SEA,计算的各水平试验结果,自由度及方差之比如表3所示。

表3 SEA方差分析及影响显著性Tab.3 Variance analysis and effective significance of SEA

从该计算结果来看,影响吸能性能的因素最显著的是纵梁倾斜角度θ(在水平0.05上影响显著),横梁矩形钢管厚度th及纵梁矩形钢管厚度tl,悬臂梁矩形钢管厚度tv影响最小(在水平0.10上影响仍不显著);吸能能力最大的组合为:纵梁倾斜角度θ为水平2即10°,横梁矩形钢管厚度th为水平1即1.8 mm,纵梁矩形钢管厚度tl为水平4即2.4 mm,悬臂梁矩形钢管厚度tv为水平1即1.8 mm。

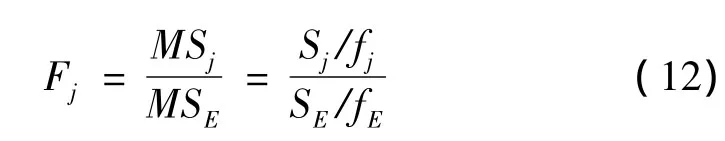

表4 1/DR方差分析及影响显著性Tab.4 Variance analysis and effective significance of 1/DR

对于优化目标1/DR,计算结果如表4所示。从该计算结果来看,影响乘用车变形的因素最显著的是纵梁倾斜角度θ(在水平0.05上影响显著),横梁矩形钢管厚度th(在水平0.05上影响显著)及悬臂梁矩形钢管厚度tv,纵梁矩形钢管厚度tl影响最小(在水平0.10上影响仍不显著);乘用车变形最小(即1/DR最大)的组合为:纵梁倾斜角度θ为水平2即10°,横梁矩形钢管厚度th为水平2即2.0 mm,悬臂梁矩形钢管厚度tv为水平2即2.0 mm,纵梁矩形钢管厚度tl为水平3即2.2 mm。

3 相容性碰撞试验验证

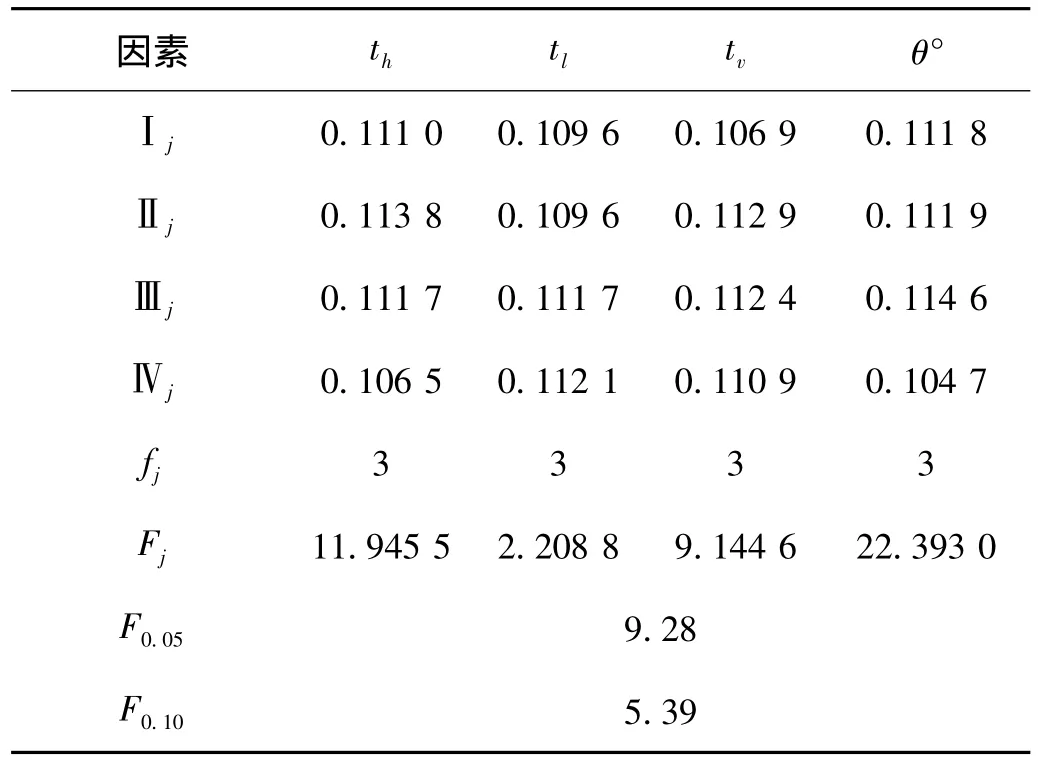

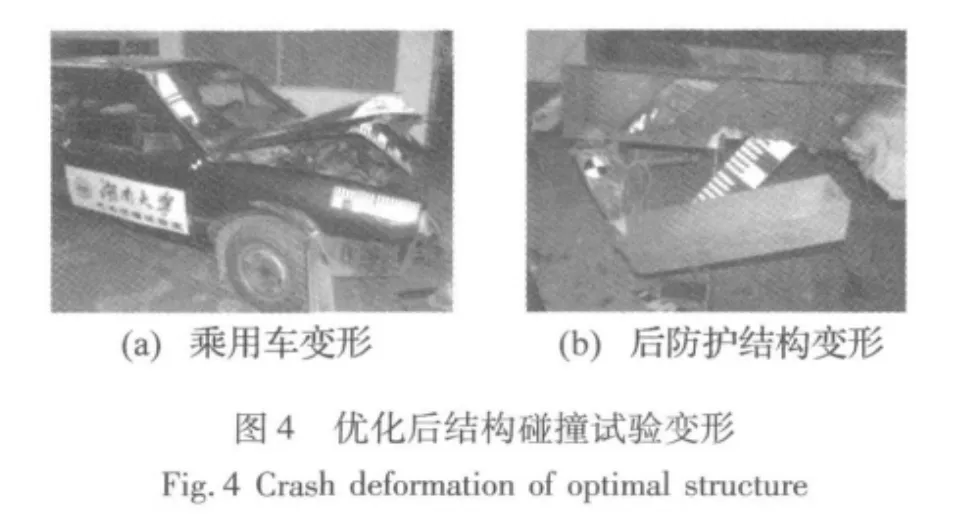

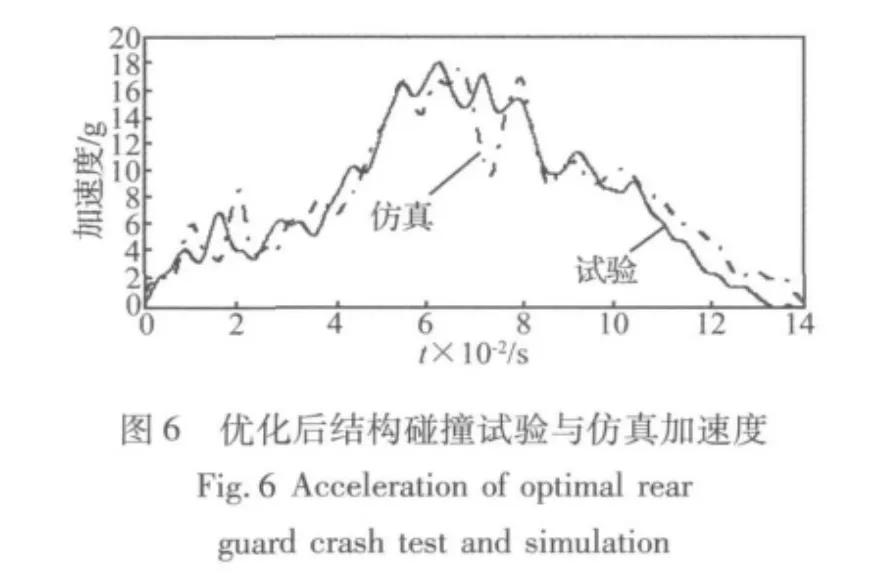

根据上述计算及分析的结果,根据实际情况,选择最佳的方案,横梁矩形钢管厚度1.8 mm;纵梁矩形钢管厚度2.2 mm;悬臂梁矩形钢管厚度1.8 mm;纵梁倾斜角度为10°,进行优化后结构仿真计算。计算结果表明(如图6),优化后的结构加速度变化较均匀,乘用车变形不大,后防护结构能够完全变形。为了进一步验证计算结果,对优化后的后防护结构进行实车追尾碰撞试验。碰撞初速度50 km/h,乘用车质量为1100kg。试验后乘用车和后防护装置变形如图4(a)和图4(b)所示。乘用车发动机舱变形较大,乘员舱A柱有轻微变形,车门可以轻松打开,证明乘员生存空间得到了保证。后防护装置各吸能部件均发生严重变形,从高速摄像分析可以看到,三个吸能部件逐级参与吸能。对比两次试验车前部变形,可以发现优化后结构的乘用车变形量明显降低,证明在碰撞中后防护结构吸收了较多的能量,有效减小了乘用车的变形。

优化前和优化后结构乘用车身B柱碰撞加速度曲线对比如图5和图6所示。在乘用车较高速度追尾碰撞载货汽车试验与仿真中,优化后的防护结构,相对于优化前的乘用车变形量明显降低,加速度的峰值有所下降(从25.2 g下降到了17.9 g),且加速度变化较均匀,证明该结构在碰撞中能够均匀参与吸能,从而提高了乘用车与载货汽车的碰撞相容性。

4 结束语

通过对一种获得专利的新型载货汽车后碰撞防护结构的碰撞相容性优化设计,并在试验与仿真中进行了验证,证明能够在较高速度乘用车追尾货车碰撞中,充分变形吸收碰撞能量并减少乘用车的车身前部变形,提高乘用车乘员安全水平。同时,研究也表明,采用正交化试验设计方法结合方差分析来确定优化显著性影响因素,在求解多参数多目标优化问题中,可以较快捷,准确地得到理想的优化目标。

目前,高速公路货车碰撞交通事故及死亡人数逐年增多,而我国对于货车碰撞兼容性研究较少,相关法规也需要根据道路状况进行相关修订工作。根据道路实际情况,深入开展关于货车后防护结构简单且经济的实施与认证准则的研究,对于减少道路人员伤亡将具有重要意义。

[1]白中浩,马伟杰,曹立波,等.乘用车-货车追尾碰撞事故分析及其试验与仿真研究[J].中国机械工程,2010,21(14):1742-1747.

[2]林南君,许标诚,刘德骐.大货车安全防护装置之结构优化与设计[J].车辆研测资讯,2005,(5):17-24.

[3]马 迅,郝 琪,周宗良.汽车后防护装置的碰撞仿真分析[J].公路交通科技,2009,26(4):133-137.

[4]朱西产,程 勇.载货汽车防护装置最佳离地高度和刚度的分析[J].汽车工程,2002,24(5):419 -421.

[5]Baker B C,Nolan J M.Crash compatibility between cars and light trucks:benefits of lowering front-end energy-absorbing structure in SUVs and pickups[J].Accident Analysis and Prevention,2008 ,40(1):116 -125.

[6]Berg A,Krehl M,Riebeck L,et al.Passive safety of trucks in frontal and rear end impacts with cars[C].Proceedings of the 18th International Technical Conference on the Enhanced Safety of Vehicles,Nagoya,Japan,2003,1102-1110.

[7]程 勇,朱西产.大型载货汽车被动安全性的特点及改进措施[J].汽车技术,2002,33(5):1-4.

[8]杨 能,白中浩.逐级吸能式车用后防护架[P].中国专利:ZL200920063478.3,2009-12-02.

[9]Livermore Software Technology Corporation.Lsdyna User’s manual[Z].2008:763 -799.

[10]Jiang Z,Gu M.Optimization of a fender structure for the crashworthiness design[J].J Mater Design,2010,3(31):1085-1095.

[11]陈 魁.试验设计与分析[M].北京:清华大学出版社,2005:12-36.