FMEA在某变压器C 相故障分析中的应用

2011-06-01王朗珠

王朗珠,李 霜

(重庆电力高等专科学校,重庆400053)

0 引言

FMEA是一种可靠性设计的重要方法。它实际上是FMA(失效模式分析)和FEA(失效影响分析)的组合。它能客观评估各种原因出现的可能性,并以消除存在的问题为重点,帮助预防问题的再次发生。

本文借鉴FMEA(失效模式与影响)操作规程,形成一种简约、实用的解决问题的方法,采用表格的方式对某主变压器C相故障原因进行了分析。

具体方法是:将所有可能导致故障的失效模式以表格形式一一列出,对现场主变内部的检查结果及收集的相关资料,结合每一失效模式的不同特征逐一进行分析、排查和论证,对其疑问和假设尽可能得到作出必要的解释;对于无法完全排除或证实的模式,则根据收集的证据,对其可能性的大小作出评估。主要步骤是:收集原始证据;列举所有可能的主变故障模式;针对每一模式的特征和表现形式进一步调查取证;根据各种证据,对所有故障模式逐一进行分析、论证和排除;随着分析的不断深入,最终找出根本原因及影响因素;针对根本原因及相关影响因素,制定相应的纠正措施,防止类似事件的重复发生。

1 变压器C相情况简介

某发电厂有两台900MW发电机组,均采用发电机-负荷开关-变压器组的单元接线方式,接至主开关站向电网供电。主变压器额定容量均为1125MVA,每组主变是由3台375MVA的单相变压器组成,两组变压器设有1台单相备用变压器,其中2#机组并入420kV电网。2007年12月机组第四次大修期间,2#主变完成加装冷却器改造,每相增加两组编号为6#和7#的冷却器。2009年12月机组第六次大修期间,在2#主变C相内部加装导油管。两段导油管分别与主变高压侧两个冷却器的进油口相连,从主油箱底部延伸至低压母线排区域,并通过多个向上的导油孔将冷却器的油对低压母排进行循环冷却(此改造仅在2#主变C相进行);并对C相主变低压引线上、下部的裸露铜排部分包扎绝缘纸,使油与铜排不能直接接触,限制铜油反应。

2011年3月12日01∶09分,2#主变C相内部发生短路故障,发变组差动和主变差动保护动作出口,发电机与电网解列停机。02∶35现场得到控制,机组后退至安全状态,应急状态解除。故障时,发变组大差动保护、主变差动、主变重瓦斯保护均正确动作;主变过流保护、主变零序保护、发电机负序保护启动正常。

2 变压器C相故障原因的分析过程

2.1 现场检查

现场检查发现:主变压器压力释放阀动作,低压侧上、下人孔门全部脱落,系变压器内部短路故障。消防喷淋系统正确动作,没有造成火灾。故障点主要集中在低压侧下人孔门附近区域。低压母线排、箱壁及底座、左右油管上方等多处部位均有电弧放电痕迹,并有一个固定油管的U形螺杆断裂后掉落在箱底。分接开关上、下颚之间的一根零电位连线被烧断,两端的均压帽脱落。

故障前,主控室无主变异常报警信号;高、低压绕组温度也未见异常;主控室无相关工作,电网亦无重要操作。

2.2 FMEA在变压器C相故障直接原因分析中的应用

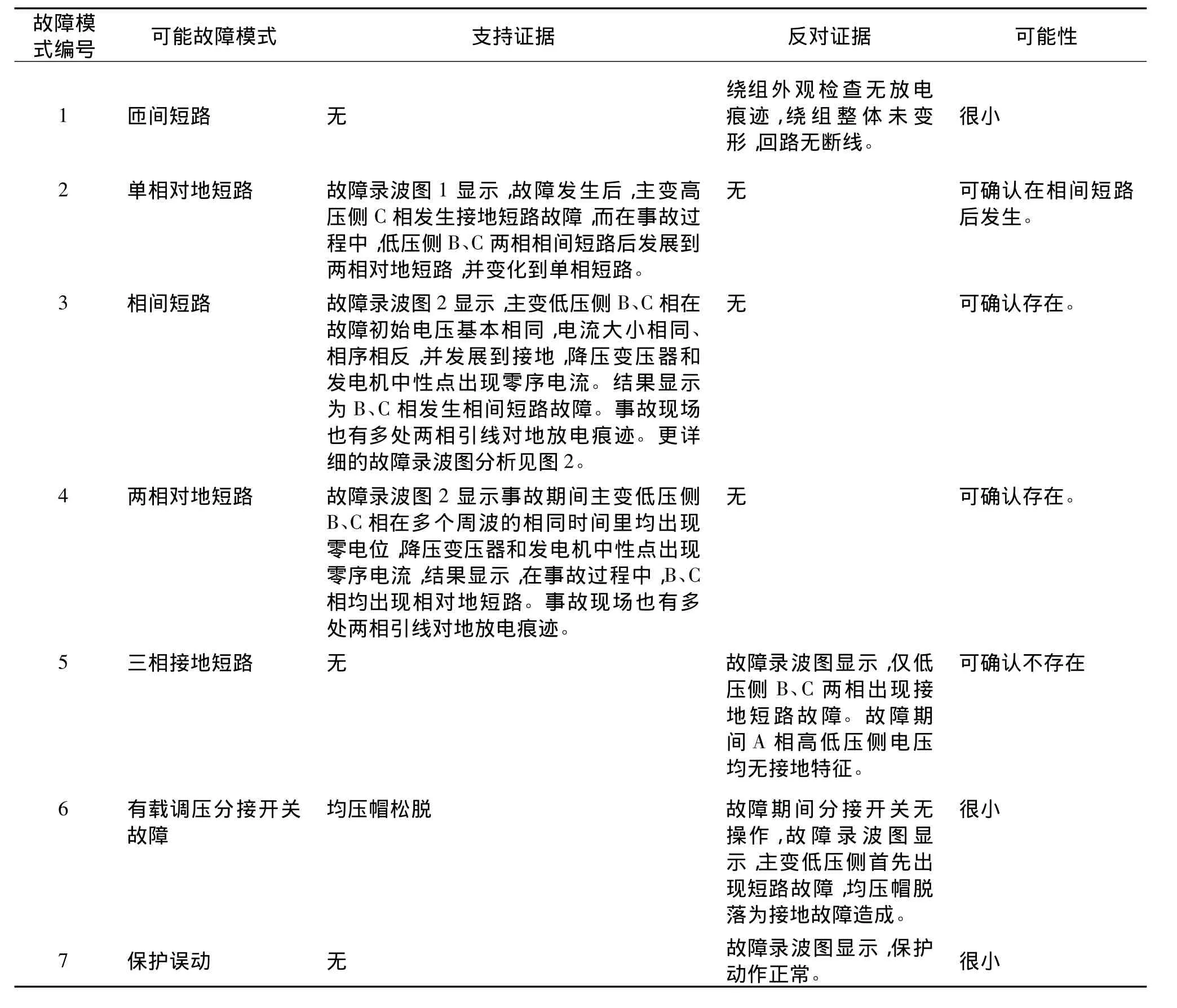

首先通过表格逐一列举出所有可能导致C相主变故障的直接原因,并根据收集的证据,对每一故障模式逐一进行论证,C相主变压器“可能故障模式”分析论证过程见表1。

表1 C相主变可能故障模式分析表

本次故障变压器是单相变压器C相,根据现场分接开关上、下颚之间的一根零电位连线被烧断,两端的均压帽脱落的状况,按常理推断故障几率最大的应是分接头切换开关接地支撑构架产生了高压放电,造成均压帽松脱,造成C单相接地短路。根据上述分析,事实推断故障发生过程是:由B、C两相短路,并很快发展到B、C两相接地短路是主变故障的直接原因,而单相接地短路发生在其后。

2.3 引发B、C两相接地短路的原因

图1 故障录波器低压信号波形图

三相变压器油在事故前各项指标均保持在GB7595-87运行油标准和DL/T596-1996等标准要求的范围内,油样色谱趋势分析三相保持基本一致。因此,以变压器运行油化指标为依据,可以认为C相主变3.12事故是突发原因所造成,即油管U形固定螺杆断裂造成的。由于变压器内部油管的引入在一定程度上改变了原电磁场的分布,采用固定油管的U型螺栓与支架的连接结构,使得变压器内部形成多点接地,违背了变压器内部构件等一点接地的原则。又因为U形螺杆在漏磁场中感应电流而在U形螺杆形成环流,故在U形螺杆一端断裂的瞬间将产生电火花(电火花将断面中心烧熔),从而造成局部的绝缘油绝缘性能下降。由于油管距母排距离相对较近(234mm),而油管上方的B、C两相母排相间交错处距离更近(约50mm),加之相间电压较相对地电压更高一些,故首先引发B、C两相相间击穿短路,并很快发展到相对地短路,对油管、油管堵板、箱壁等多处放电。故障后期波及到高压侧,特别是带电弧油往上喷,对分接头切换开关接地支撑构架产生了高压放电,造成均压帽松脱。

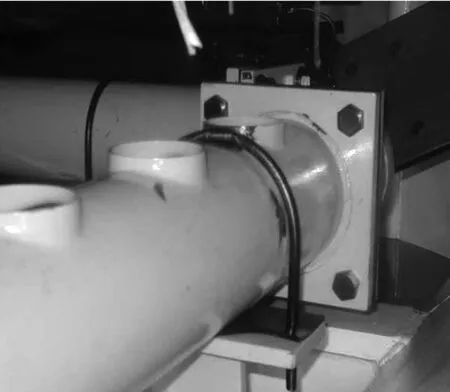

图2 故障前油管布置及装配情况

图3 断裂的油管U形固定螺栓

2.4 U形固定螺杆内端断裂的原因

U形固定螺杆断裂前油管布置及装配情况见图2,断裂的油管U形固定螺栓见图3。U形螺杆的连接装配,采用的是螺杆穿过固定座的槽孔后,在下面用螺母、碟簧和垫圈将其锁紧。装配时,必须将碟簧按正确的方向安装,以建立适当的予紧,起到防止螺母松动的作用(见图4)。为验证安装的恰当性,实验室检查了锁紧垫圈的情况,根据受力面的压痕检查发现,其中有一个弹性垫圈方向装反,这样,防松作用将大大降低。实验室分析表明:U型固定螺杆A端为疲劳断裂。虽然断裂U形螺杆的内端(疲劳断)的弹性垫圈事故后未能捡到,故未能仔细检查。但以上的检查情况可以说明:U形固定螺杆的安装未能得到较好的质量控制,安装时没有紧固力矩要求。

图4 正确安装方式

3 结论及纠正措施

3.1 故障原因总结

引发C相变压器失效故障的根本原因是,在工程改造中,没有对固定油管的U形螺杆进行有效的材料质量和安装质量控制,使低压侧油管端部的U形螺杆的内侧固定予紧力不够。在长期的运行过程中,由于电磁力和油流扰动力而产生的油管振动的作用,U形螺杆的内侧产生疲劳断裂,引发B、C两相相间击穿短路,并很快发展到相对地短路,对油管、油管堵板、箱壁等多处放电。故障后期波及到高压侧,特别是带电弧油往上喷,对分接头切换开关接地支撑构架产生了高压放电,造成均压帽松脱。

3.2 纠正措施

整个C相主变压器已由备用相主变更换替代,新的变压器中不再加装油管,但参照A、B相和原C相的改造,在高压侧增加了两组冷却器等。对三台单相主变进行了全面的电气试验、系统调试试验等,变压器电气特性试验、绝缘试验和油样分析结果合格,变压器具备投运条件。

4 结语

通过以上分析过程可以看出,FMEA不仅在设计和制造产品时用来控制缺陷的产生,将其评价、分析方法的思路应用在电气设备故障的分析判断中,可使电气工程技术人员在查找故障原因时,思路清晰、逻辑性强,避免误判、漏判的发生。此外,对防止事故的再次发生,消除事故隐患具有很强的实用性。

[1]李兆山,FMEA生产潜在失效模式分析[7].北京:东方音像电子出版社,2007.

[2]变压器制造技术丛书编委会.变压器装配工艺[M].北京:机械工业出版社,2003.

[3]徐名通.电力变压器运行与检修[M].北京:水利电力出版社,1989.

[4]GB-T7595-2008,运行中变压器油质量[S].

[5]GB2536-90,变压器油[S].