热水输送系统节能技术应用

2011-06-01韩军肖敦红李卫军王金明李国义周俊

韩军 肖敦红 李卫军 王金明 李国义 周俊

(大港油田第三矿区管理服务公司,天津大港 300280)

一、前言

随着供热技术的应用与发展,供热技术水平不断提高,供热单耗逐年下降。在热水输送系统上,逐步使用了很多新技术,使万平米电功率有了明显下降。本文作者根据多年供热运行实践经验,总结了目前热水输送系统中存在的能源浪费现象及原因,介绍了针对这些现象和原因的优化解决方案以及实际应用效果。

二、当前热水输送系统常见的电能浪费现象和原因分析

通过调研分析发现,当前大部分供热系统的热水输送仍然采用的是直供水方式。这里所说的直供水方式是指锅炉(换热器)出水不与回水进行混合而直接用于供暖的供热方式,该方式的一个典型特点是锅炉(换热器)出水总流量等于系统回水流量。在这种方式下,存在以下几种电能浪费的现象和原因:

1、锅炉(换热器)循环水量超过额定流量致使锅炉(换热器)阻力增大

在现实中,很多供热系统的循环水量都大于,有的甚至成倍大于锅炉(换热器)额定循环水量之和。如果把总循环水量不作处理地分配到每台锅炉(换热器),大多数锅炉(换热器)本体的循环水量都会高于额定的流量,这样会导致两个问题,一是可能造成设备内部水力分配不均导致爆管,二是使设备阻力损失成平方关系地高于设备额定阻力损失:当锅炉(换热器)的循环水量是额定流量的2倍时,锅炉(换热器)本体的阻力损失就会是额定阻力损失的4倍。

2、循环水泵动力浪费现象在一个供热系统的大多数环路中存在

无论环路负荷大小、距离远近,所有环路都由一台(组)循环水泵提供循环动力,且在循环水泵(组)扬程和流量的选取上,都以满足最不利环路需求为标准,必然地造成了各环路间的水力失调,虽然近年来推广使用管路平衡阀、流量控制器等方式来解决水力失调问题,但这种解决方式仍然是以增加有利环路阻力的方法来进行的,所以,循环水泵所提供的动力对大多数环路而言都是偏高的,这样就造成了输送电能的浪费。

3、多台循环水泵并联或串联运行造成泵效下降

由于水泵制造技术的限制和其它原因,原来很多规模较大的供热系统都采用多台循环水泵并联运行的方式来提供足够的流量,在水力条件比较恶劣地环路采用中继加压泵方式 (实际上是水泵串联)来提供足够的扬程。多台泵并联(或串联)运行时的实际参数是由水泵并联(或串联)后的特性曲线和管路特性曲线的交点所决定的,众所周知,并联(或串联)后的泵效低于相同工况下单泵泵效。

4、循环水泵出口安装止回阀增加了管网局部阻力

一般认为,循环水泵出口安装止回阀主要是起到防止水击损坏设备的作用,但作者认为,在循环泵的进出口母管之间加装带有止回阀的旁通管可以更好地防止水击产生的危害。循环泵出口的止回阀会在管路中造成较大的局部阻力,进而消耗电能,而后者不会产生阻力损失。作者在不同规模的供热系统中做过多年试验,取消泵出口止回阀后并未见造成明显的后果。所以作者认为,在35万平米以下的供热系统中取消循环泵出口止回阀的做法是可行的。

5、循环泵进出口不安装扩散管导致管网沿程阻力增大

大部分循环水泵由于结构原因,制作时泵体的出口法兰公称直径小于进口法兰公称直径。我们在设计安装循环泵时大多数都不对配管的大小做经济比摩阻验算,而是按照水泵进出口法兰大小直接配管。在一般情况下,按照水泵流量验算,循环水泵进口配管往往比经济比摩阻稍大一些,而出口的配管却大大超过经济比摩阻,长时间运行浪费了大量电能。

6、循环水泵的扬程选取偏高现象普遍存在

循环水泵扬程偏高是供热系统普遍存在的问题,这是供热系统电能浪费最严重的地方。之所以会出现这种情况,其主要原因是设计人员“宁大勿小”的心理使之在套用相关规范时采用 “上线叠加”,再乘以安全系数的做法照成的。在大多数时候,这种现象难以避免。

三、热水输送系统节能技改的思路和方法

1、将直供水方式改造成为混水直供方式。这里所说的混水直供方式,是指锅炉(换热器)出水与部分回水进行混合后供暖的供热方式,该方式的一个典型特点是锅炉(换热器)出水总流量一般小于系统回水量。

改造的总体思路是改变以往循环泵选择以最不利环路为依据的做法,做到分环路循环,尽量减少循环泵总功率,以节约电能。改造的具体做法是:热源水单独循环,各环路单独循环,各个环路分别计算,分别配备适合于本环路工况需求的循环泵。具体原理图如下:

如图所示,锅炉循环泵从各环路总回水管上抽取适量回水送到锅炉进行加热,然后再从各环路循环泵前混入环路循环回水,使环路循环水温提高,从而保证供暖。

这样,锅炉循环泵只负责克服锅炉阻力,各环路循环泵单独克服本环路阻力。通过合理选择锅炉循环泵参数和变频调节,可以使锅炉流量、温差均达到满负荷,通过合理选择各环路循环泵参数和变频调节,可以方便地调节各环路的各种运行指标,达到在满足供暖要求的情况下,尽量减少循环泵功率的目的。

在各环路循环泵转速不变,阀门开度不变,补水量充足的情况下,泵的运行曲线不变,管路特性曲线不变,所以,二者的交点,即环路运行平衡点不变,也就是说,不论本环路以外的其它各种参数如何变化,本环路的总循环量是基本恒定的。因此,各环路被锅炉循环泵抽走的水量始终等于锅炉循环泵注入环路的热水量,整个系统水量能够保持相对平衡稳定的状态。

在实际应用中,可以通过适当合并工况近似环路,通过优化管道工艺流程等方式方法,达到设备相互备用、降低设备数量的目的,以减少占地,降低初期投资或改造成本。

2、安装锅炉(换热器)旁通管。除上述分环路供水的方式外,还可采用从循环泵出口安装旁通管至分水器的做法来实现混水供热方式,该方式的主要作用是在无法减少系统总流量或锅炉 (换热器)运行台数调整时,尽量控制锅炉(换热器)循环水量在额定值。控制的方式是在旁通管上安装调节阀门和减压阀,有条件地还可以安装流量计,通过阀门调节来实现。这样,既能保证设备处于额定工作状态以提高工效,又能防止设备内部发生水力失调危及设备安全,还能减少不必要的阻力损失以降低能耗。

3、大力推行单台泵独立运行方式。随着水泵制造技术的发展,单泵功率得以逐步提升,单泵提供的流量和扬程也不断放大,很多供热系统已经可以通过优选循环水泵的方式实现单泵运行。在实际应用中,尽可能不采用多台泵并联使用,即使并联使用,也尽可能降低并联台数。

4、优化泵的连接工艺。采取取消泵出口止回阀、泵出口阀门采用阻力较小的蝶阀、在泵的进出口安装扩散器且使泵的进出口管径一致、在泵进出口管道与母管连接处尽可能采取斜三通代替直角丁字形三通等方式,尽量减少阻力损失。

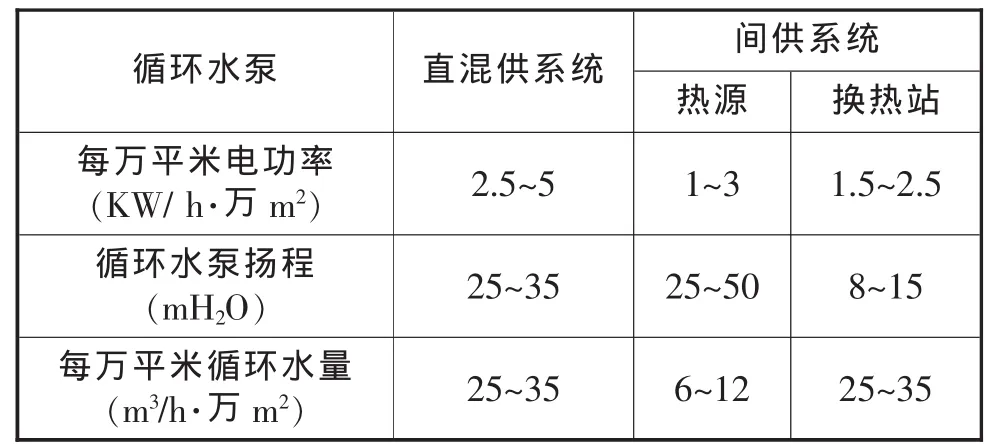

5、合理选择循环泵的扬程。在以上四种解决思路和方法的基础上,参照原有系统的循环泵进出口压差及下表,合理确定系统或环路阻力,合理确定循环泵参数,再配以变频调节,达到降低循环泵总功率的目的。

在调研中我们发现,大部分供热系统每万平米电功率都超过5KW,甚至达到了8KW,远超出上表给出的状态参数,因此作者认为,目前还需要大力推进供热系统节能技改。

需要说明的是,上述节能技术改造措施,除了重新选用热水循环泵以外,大部分技改措施投入都不大,并且见效较快。

四、热水输送系统节能技改的应用及效果

2010 年,我们将上述节能技改的思路和方法运用于大港油田华幸锅炉房,取得了非常明显的效果,见到了很好的经济效益和社会效益。

1、节能技改前锅炉房系统状况

华幸锅炉房座落于大港油田华幸小区,除承担华幸小区28万m2的供暖面积外,还用一个单独环路承担与之相距2.6km的华福小区6万m2供暖面积。 锅炉房有三台参数为 Q=670 m3/h,H=70m,P=185kW的热水循环泵,正常情况下启用两台备用一台,循环泵进出口管道按照其法兰直径配管,并在每台循环泵出口安装止回阀。在华福小区启用一台参数为 Q=150 m3/h,H=44m,P=30Kw 的中继加压泵。系统循环流量1450 m3/h,单台锅炉流量超出额定流量30%。

整个供暖系统分为五个环路,采用直供水方式。循环泵扬程设计按照满足华福环路为标准,其它四个环路出口安装调压阀来控制出口压力,造成压头浪费较大。既使如此,环路间水力失调现象仍然较严重,华福环路供暖流量不足,供暖效果不理想。

2、节能技改的主要内容

按照上述思路和方法,主要进行了以下几项改造:一是改直供水方式为混水直供方式,二是改泵并联运行为单泵运行(一用一备),三是去掉泵出口止回阀,四是安装了循环泵扩散管并尽量增大泵进出口管径,五是所有泵均采用变频调节。

3、节能技改后的效果:

热水输送系统泵总功率由原有的400kw下降到254kw。由于采用了增加扩散器、取消泵出口单流阀、增容总出口母管的口径、改善出口系统斜三通连接方式等技术手段,进一步降低了管道阻力,通过变频调节,改造后总节电达到了55万度/采暖期。

通过优选循环泵,取消了华福中继泵站,减少了4名中继泵站值班人员,进而减少了供暖成本。

华福小区供暖效果较改造前要好,平均供暖室内温度提高了近3℃,创造了很好的社会效益和经济效益。

五、结束语

把供暖系统循环水直供输送方式改造成为混水直供方式,并对循环水泵的安装实施本文所提到的技术改造,势必大幅降低供暖企业的总体电耗。在改造投资资金相对宽裕的情况下,再对循环水泵的选型及运行模式进行优化,会进一步减少企业电能损耗。