运行条件对湿法脱硫系统耗水量影响的实验研究

2011-05-31张方炜王自宽李英伟谭厚章

张方炜,王自宽,李英伟,谭厚章,许 超

(1.华北电力设计院工程有限公司,北京 100120;2.北方联合电力有限责任公司,内蒙古 呼和浩特 010020;3.内蒙古上都发电有限责任公司,内蒙古 上都 027200;4.西安交通大学,陕西 西安 710049)

我国已投运的脱硫工艺中以石灰石-石膏湿法烟气脱硫(简称FGD)为主,达90%以上。其具有投资成本低、脱硫效率高、运行可靠等特点,但其缺点是耗水量相对较大。对于北方缺水地区,成为制约电厂建设规模的主要因素之一。深入研究湿法脱硫反应机理,分析耗水量的影响因素,从而在系统拟订、运行参数等诸多方面采取措施降低湿法脱硫耗水量成为电厂节水的关键。

目前进行脱硫系统设计时,耗水量的大小主要是通过物料平衡和热量平衡计算确定[4]~[6],而常规理论计算与实际值往往存在偏差。以北方某600MW褐煤机组为例,采用石灰石-石膏湿法烟气脱硫装置,常规理论计算单台机组耗水量为90~100t/h(设有烟气-烟气换热器GGH),实际运行耗水量仅为56.8t/h,远远低于设计值。这说明,合理控制吸收塔入口烟温及液气比等关键参数,湿法脱硫特别是燃褐煤机组的湿法脱硫电厂,其耗水量是可以优化的,这对北方缺水地区采用湿法烟气脱硫具有重要意义。

对于FGD系统,饱和净烟气带走的蒸发水量占整个系统耗水的主要部分。本文通过模拟电厂实际湿法脱硫装置,系统研究了不同运行条件下脱硫塔内蒸发水量变化规律及影响因素,对电厂脱硫系统设计和运行提供参考。

1 实验系统

实验系统见图1,整个实验台包括烟气系统、吸收系统、浆液循环系统及测量系统等,与电厂实际FGD系统工艺流程相似。

烟气系统包括空气加热器、蒸汽发生器及SO2气瓶等,通过空气配入SO2加水蒸汽来模拟电厂实际烟气。吸收系统包括喷淋塔、喷头及除雾器等。烟气进入喷淋塔完成脱硫后,再经除雾器分离出液滴及水雾。浆液循环系统主要由浆液池、搅拌器、循环泵及管路组成。

实验中通过引风机挡板调节烟气流量、通过阀门调节烟气中水蒸汽浓度、SO2浓度及循环浆液流量。采用湿度测量仪测量烟气水蒸汽浓度、烟气分析仪测量SO2浓度、孔板流量计和电磁流量计分别测量烟气和循环浆液流量。实验前对热电偶、孔板流量计等仪器进行了标定。

2 实验数据处理方法

图1 实验系统示意图

饱和烟气从塔内带走的蒸发水量,占整个FGD系统耗水量的90%,本实验通过测定脱硫塔内水量的变化来衡量脱硫塔内蒸发水量的大小,实验采用脱硫剂为石灰石,保持脱硫效率90%不变。

定义参数:循环浆液量增加比例=循环浆液增加量/脱硫塔进口烟气中水量

当循环浆液增加量小于0,则循环浆液量增加比例小于0,浆液池水量减少,需要向系统补水;当循环浆液增加量大于0,则循环浆液量增加比例大于0,浆液池水量增加,此时表明脱硫过程烟气中水分凝结导致脱硫塔内水位增加,出现这个工况表明这个脱硫过程不但不耗水,反而需要往外排水才能维持正常液位。

3 实验结果及分析

3.1 入口烟气温度对吸收塔蒸发水量的影响

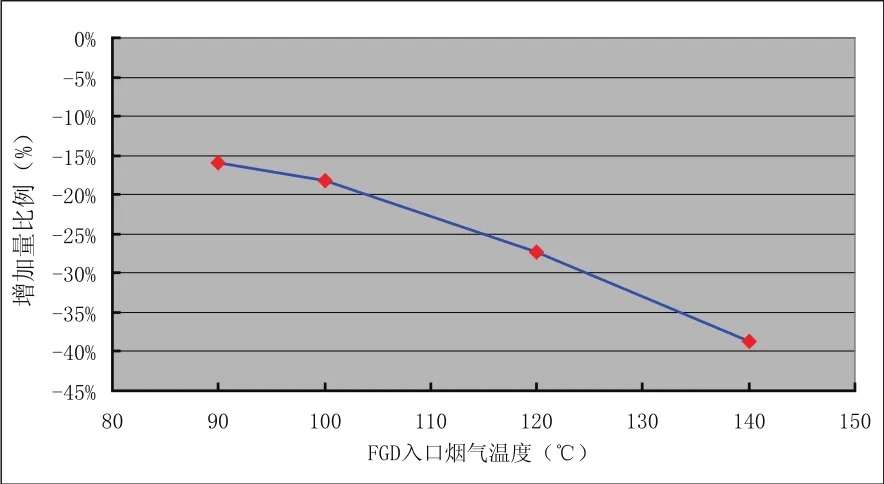

实验研究了进口烟气水蒸汽浓度12%,循环浆液温度维持50℃的情况下,不同烟气温度对脱硫蒸发水量的影响,结果见图2。

图2 增加量比例随入口烟气温度的变化规律

从图2可以看出随着FGD入口温度的升高,增加量比例降低。这是因为烟气入口温度增加,出口烟气温度也会上升,烟气饱和所带走的水量就越多,实际运行时就需要向系统补入更多的水量。烟气入口温度90℃一般对应于安装有GGH或加装了烟气余热利用装置的情况,烟气入口温度120℃~140℃对应于未安装GGH或未加装烟气余热利用装置的情况。可以看出,安装GGH或加装了烟气余热利用装置即脱硫吸收塔入口烟温由常规的120℃~140℃降低至90℃,可以使FGD系统耗水减少30%~40%。

3.2 烟气水蒸汽浓度对吸收塔蒸发水量的影响

在脱硫吸收塔进口烟温90℃,循环浆液温度50℃的情况下,增加量比例随烟气水蒸汽浓度的变化规律见图3。

图3 增加量比例随烟气水蒸汽浓度的变化规律

从图3可以看出,随着烟气水蒸汽浓度升高,增加量比例上升,由负值变为正值,这说明燃烧某些煤种水分及氢含量高的煤种比如褐煤,由于烟气水分大,脱硫耗水量较小。特别是当烟气水蒸汽浓度大于16%后,增加量比例为正,此时进口烟气含有的水蒸汽量大于出口饱和烟气所含有的水蒸汽量,多余水分凝结,脱硫系统不需要补水,反而需要排水。

烟气水蒸汽浓度与煤质参数有很大关系,煤质全水分对应烟气水蒸汽浓度大概范围见表1。

表1 煤质全水分对应烟气水蒸汽浓度大小

根据不同烟气水蒸汽浓度下的实验结果,计算得到不同煤种脱硫需要补水量见表2。

表2 不同煤种计算脱硫耗水量

内蒙古某电厂为600MW机组,燃用锡林浩特高水分褐煤,烟气中水蒸汽浓度为14.64%。脱硫耗水量设计值为92t/h,实际运行耗水量为56.8t/h。表2中根据实验计算值为54.2t/h,与实际情况基本一致。

3.3 液气比对吸收塔蒸发水量的影响

为了研究吸收塔液气比对吸收塔蒸发水量的影响,在烟气水蒸汽浓度12%,进口烟气温度90℃情况下,改变液气比分别为6、13、26。增加量比例的变化规律见图4。

图4 增加量比例随液气比的变化规律

从图4可以看出,当液气比为6时,由于液气比较小,喷淋浆液的量较少,所以FGD出口烟气温度比液气比为13与20时高,增加量比例较低。随着液气比的增加,气液之间的传热面积增加,有效比表面积也越大,喷淋液冷却效果增加,出口烟温降低,增加量比例提高。但液气比达到13以后,出口烟气达到饱和状态,此时再增加液气比,对增加量比例无明显影响。

4 结论

本文通过模拟电厂实际湿法脱硫装置,采用浆液池水位变化衡量脱硫系统耗水量大小,系统研究了入口烟气温度、烟气水蒸汽浓度及液气比对湿法脱硫系统耗水的影响及其规律,得到结论如下:

(1)入口烟气温度越低,FGD蒸发耗水量越少。入口烟气温度90℃比入口烟气温度120℃~140℃时节水30%~40%。因此安装GGH或烟气余热利用装置有利于节水。

(2)原煤全水分越高,烟气水蒸汽浓度越大,FGD耗水量越少,因此燃用高水分及氢含量高的煤种如褐煤时,湿法脱硫耗水会明显减少,当烟气中水蒸气浓度达到16%时,可能出现不需要补水反而要排水的情况。

(3)液气比较小时,随着液气比增加,FGD蒸发耗水量减小。但增加到一定值后,液气比变化对系统蒸发耗水基本无影响。

[1]钟珊霞,等.影响石灰石—石膏湿法烟气脱硫系统水平衡的设计因素[J].华电技术,2010,32(2).

[2]余鹏,高小春.石灰石—石膏湿法脱硫系统的经济运行[J].热力发电,2007,(7).

[3]陶爱平.湿法FGD系统水平衡[J].电力建设,2008,29(5).

[4]钟毅,高翔.石灰石石膏湿法烟气脱硫工艺液相系统分析与计算[J].热力发电,2007,(12).

[5]宋长清.大机组湿法烟气脱硫系统用水分析[J].水利电力机械.2006,28(2).

[6]尹连庆,李伟娜,郭静娟.燃煤电厂湿法烟气脱硫系统的水平衡分析[J].工业安全与环保.2011,37(1).