微系统三维(3D)封装技术

2011-05-31杨建生

杨建生

(天水华天科技股份有限公司,甘肃 天水 741000)

1 引言

微系统是一种微型化的材料诸如硅、金属和塑料的阵列。与标准的集成电路器件不同,它包含动态元器件诸如泵或膜,这些元件主要是应付与外部环境有关的形变。需要对微系统进行封装,使其在最极端环境中具有可靠性。

如同集成电路封装一样,微系统封装的主要作用之一就是为微系统提供结构稳定性。成功的封装设计要求对封装材料问题、器件性能及其可靠性方面的知识细节的理解。对低成本、高容积的微系统器件产品而言,实际中已使用标准的IC封装设备、工艺和材料诸如划片、粘片、压焊、塑封、打印及切筋成形等。

残余应力和杂散力是传感器封装中不稳定性和参数漂移的主要原因,应力常常随着温度改变,因此设计的传感器要考虑到在热改变环境中运作的状况。对压力传感器应有对压力响应的温度依赖性。

设计的微传感器应具有在液态或高湿度环境中的功能,湿度渗透的结果会导致频繁的失效。当选择湿度保护密封剂时,密封剂的粘附性与渗透性一样重要。材料接口间粘附性的损失导致内部应力状况的改变。这会产生塑料裂纹,以及在材料接口上方剥离快速蔓延。剥离为湿度进入提供了简单通道。

微系统封装与IC封装之间的根本差异之一在于微系统通常与其所处环境之间相互影响。这与IC封装不惜一切代价把湿气排除在外的目的相冲突。微系统额外的约束就是其必须保护其内部材料和使其免受环境影响,以免发生不理想的反应或环境的污染。这对应用于生物医学、药品食品处理行业的传感器是特别重要的。

三维(3D)封装潜在地考虑微型化及获得高集成化的条件,文中给出了3D IC封装的关键背景,这构成了详细的3D微系统封装技术,特别是探讨了三个不同叠层结构应用于把微电机膜泵与传感器芯片结合的微系统的研发,作为流体分析系统的一部分,陈述的重点在于封装本身的可靠性问题。

2 3D封装技术样品

目前,传统封装技术诸如塑料方形扁平封装(PQFP)和薄型方形扁平封装(TQFP)没有效益空间,传统封装技术(单芯片封装)容量有效,空间无效(芯片容积与封装容积的比率小于1%),由于高IC到IC元器件线路长度降低了这些封装的性能。对更高管脚数的需要将应变置于传统封装之中,电信号再分布和机械稳定性或保护,是批量和空间的最大消耗者。然而,随着球栅阵列封装(BGA)和芯片规模封装(CSP)的研发,封装技术将变得更有效,封装面积仅仅大于芯片面积。

二维(2D)封装技术不适合于在航空航天应用中要求高密度的高级封装技术,为了克服此限制,采用MCM技术(多芯片模块)或遵循一些3D封装技术的计划是必需的。在3D封装中叠层程序必须在垂直方向上分隔和调整芯片。存在很多不同的叠层形式:其一,嵌入式方法,通常把较小的芯片压焊到一起渐进地叠层;其二,折叠技术法,把单个芯片安装到柔性基板上并折叠到3D形体中。折叠技术法适用于微系统封装,因为折叠技术法潜在地考虑到在单个单元中把电子和机械元器件集成化和组合化。

3D叠层技术已获得航天应用的有效的高密度,该技术把芯片安装在FR4基板上,叠层并随后密封。图1示出了此3D垂直多芯片模块(MCM-D)封装技术得到64GB/I的存储密度。模块用塑料密封质量低,为航天应用的理想产品。MCM-V结构的功能性和可靠性已得到充分证明,应用于质量存储器。

图1 三维MCM-V叠层存储器模块

3 三维微系统封装技术

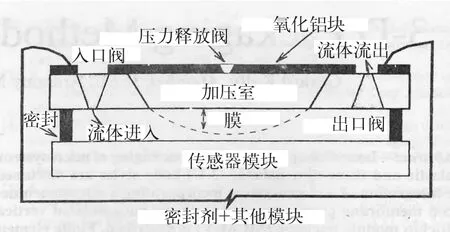

研讨与不同的技术诸如微电子学、光学、化学传感器、压力传感器集成化有关的微系统集成,主要包括基于各种材料的硅融入3D微系统之中。一些应用,例如环境监测系统的操作就是热方面激活微电机硅膜泵,设计通过泵的运动提供流体给化学传感器分析。整个微系统包含完全集成于单个塑料密封的3D MCM-V信号处理和电源模块。为了确保器件有效工作,微系统封装的塑料密封器件是关键,潜在考虑其广泛应用于IC封装行业的低成本的标准制造工艺。虽然塑料密封通常与高容积封装有关,但是并非所有的系统都需要高容积封装。微泵结构如图2所示,它包括产生热的微电机硅膜,背部压力通过驱动器提供,使膜发生扭曲,如图中虚线部分所示。驱动器由置于包含三个阀门的铝基板上的金属电阻器构成,中间阀门的功能是保持微泵腔内部内外压力的平衡,其余阀门控制流体的流入和流出。膜的变形造成通过一个方向流出阀排出流体,通过重复使膜变形和阀门的打开和关闭,流体与进行化学分析的化学传感器芯片接触,对微泵的热驱动模拟和阀门的动态特性进行描述。在化学传感器模块的下方叠层安置功率和信号处理模块。

图2 热驱动泵模块结构图

3.1 微泵模块装配

微泵模块主要由两个主要元件构成,第一个元件为图2所示的通过有三个阀门的氧化铝基板的驱动器,第二个元件为包含用于阀门的一层薄膜和两个“孔”的大容量微电机硅基板。制造的膜的不同尺寸为4cm×4cm、3cm×3cm、2cm×2cm,厚度40μm。通过刻蚀基于KOH溶液切割硅晶圆片使扣上膜的风险最小化,微泵模块由芯片载体支持,硅及FR4是适用的载体材料,选择大容量微电机硅作为主要的载体材料,由于较低的TCE与芯片匹配,因此刻蚀“腔”及硅外部的微泵密封元件是可能的。

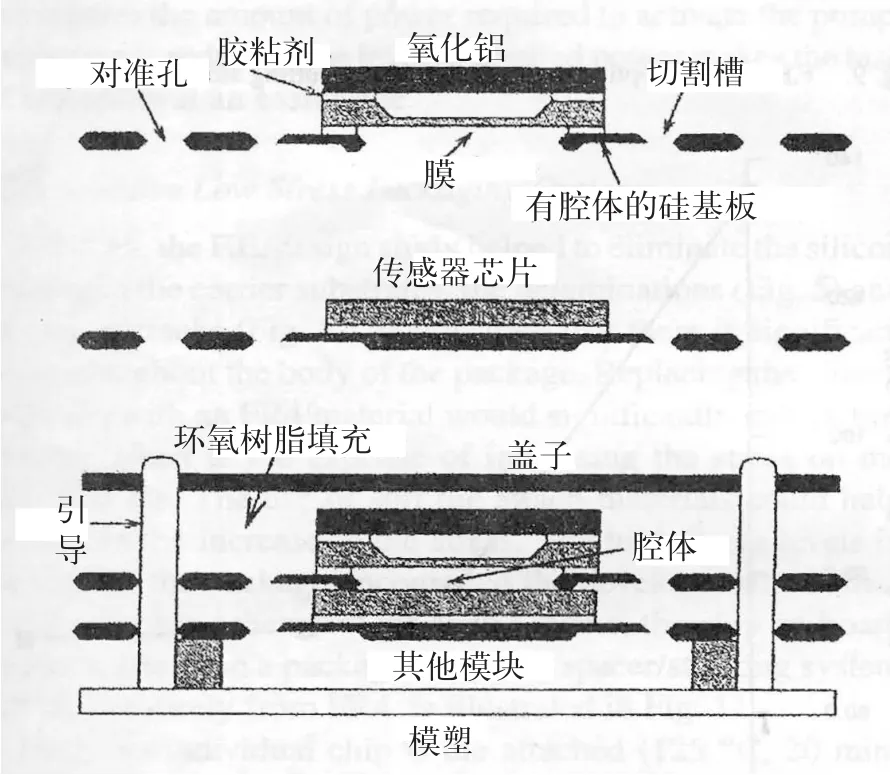

制造如图3所示的两种不同的硅载体基板,上层基板包含微泵测量腔,下层基板为设计承载多个传感器、功率、信号处理芯片和其他集成电路的标准基板。两个基板的外形尺寸为48cm×1.8cm,有允许基板模块垂直叠层的校准洞,采用钻石锯把结构降到最终尺寸的切割窗口或槽。

图3 有矩形切割槽及对准孔的一体化微机械硅载体基板

图4示出了在准备好的密封模塑中显示出两个装配的元件,微泵和传感器芯片的微泵模块的叠层结构。整个结构在80℃时用低应力塑料密封剂模塑,在140℃时固化,接着把温度降到室温。固化后,使用钻石锯切下封装达到其最终尺寸,在边上近似于10mm硅基板和密封剂之间TCE不匹配,与基板尺寸(4.8cm)有关联,在结构中确保构建残余应力。

采用扫描电子显微镜(SAM)分析装配的部件,寻找由于密封之后构建应力出现的剥离和裂纹现象。图5为引导孔附近基板密封剂剥离的SAM图像。图6示出了通过在裂纹附近包含三个基板的封装抛光断面图。发生裂纹的硅载体基板是清晰可见的,实施微系统密封的三维有限元分析,使硅基板中发生裂纹现象的风险最小化。

3.2 装配应力的模拟

当用塑料密封时,由于结构从模塑温度冷却到室温,封装内部各种不同材料的机械特性之间不匹配,结构易受压缩应力约束。塑料的TCE近似于硅的5倍(塑料的TCE为15×10-6/℃,硅的TCE为3.24×10-6/℃)。因此,在硅中聚集大量压缩应力,塑料中聚集张力在塑料和硅基板之间的接口处形成剥离的剪切应力。

图4 包括基于硅垫片法的单个泵及传感器模块叠层的3D装配图

图5 对准/引导孔周围基板密封剂剥离现象的SAM图像

图6 密封的三个基板块在硅基板中的裂纹断面图

图7示出了在硅基板中有矩形切割窗或槽的叠层芯片装配的四分之一对称的有限元模型图。最初槽的形状是方形的,如图3所示,有限元模拟表明剪切应力集中在槽末端的硅载体中。135N/mm2划片期间,划片刀穿过应力高度集中区域,使其发生如图6所示的裂纹现象的可能性大增。

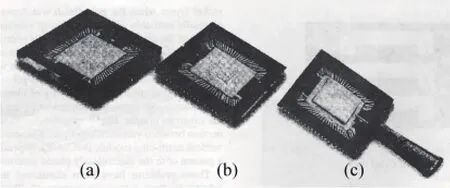

图8示出了改变后的槽设计。工程判断实际上把槽末端的高应力区域从划片区域移走是有益的;有限元设计研究的结果在硅基板中锯点(如图9所示点A)处的应力集中。图9采用发生裂纹问题的有限元分析,概要地表明了芯片、基板和不同槽的构造的相对位置。考虑有不同长度臂(从0.0mm到2.5mm)和不同宽度(0.5mm及1.0mm)范围的“T”形槽,槽的定位相对于芯片边缘从1.0mm到1.5mm变化。另外,臂的末端认为是尖利的,或直或弯。

图7 引导孔和矩形切割窗的3D模块1/4有限元模型

图8 修改后的T型槽设计1/4有限元固态模型

图9 使切割槽设计最佳化的有限元研究

有限元模拟表明,在槽的末端剪切应力的等级与先前的(135N/mm2)一样高,然而沿着划片刀的路径,剪切应力下降到78N/mm2,也就是说,为矩形槽设计中剪切应力数值的60%,此关系如图10所示,表明A点处剪切应力与臂长的关系,显示在臂长大于1mm处应力显著下降。虽然“T”形槽设计的缺点之一是高应力区域的数目成倍增加,但是划片期间有此设计的基板发生裂纹现象的可能性大大降低。模拟表明如果臂长为1.0mm或大于1.0mm,在划片区域就无应力集中现象。模拟结果也显示出槽的宽度和与芯片边缘的相对位置都是不重要的,合并改变后的槽设计的硅载体未发生裂纹现象。

图10 随着臂长增加在“A”点剪切应力减少

因为膜的厚度为40μm,存在扣上的风险,采用有限元技术模拟密封情况下微泵膜中压缩应力的等级。模拟表明,膜不会扣上,随后通过试验测量产生一个因数,再鉴别氧化铝基板作为形成膜应力的主要因素,因为氧化铝基板既有刚性,TCE又是硅TCE的两倍(E=300GDa,TCE=7×10-6/℃)。模拟结果分析表明,用硅基板或硼硅酸耐热玻璃(TCE约为4×10-6/℃)基板替代氧化铝基板,将把膜应力降到氧化铝基板膜应力的1/3。应力下降的等级将允许膜厚度下降到25μm。膜需要尽可能地薄,以便使需要激活泵的功率量最小化,因此,降低应用功率等级使热移除工作更简易。

3.3 低应力封装替代法

虽然有限元设计研究有助于消除载体基板中的硅裂纹,但是图5中的剥离和图6的硅裂纹证明整个封装体存在显著的应力。用FR4材料替代硅基板将显著降低此问题,虽然以增加单个芯片上的应力作为代价。采用较软的粘片材料有助于缓解芯片应力的增加。封装体中高应力等级促使替代装配计划的研究,方案1为板上芯片法,如图11所示,依据封装体和垫片,整体从FR4装配叠层系统。

首先,粘附单个芯片(125℃,20min)于PCB板,把焊盘在芯片上引线键合到板上轨迹;接着,把PCB垫片胶粘到此组装的顶部。垫片中央空的部分适于PCB板上周围区域粘附芯片,围绕芯片的结合腔用环氧树脂填充,在实际中此为标准的“硬”环氧树脂密封剂,但是有关此结构的应力模拟研究的建议是使用“软”的球状顶部材料。为了构建如图11所示的3D结构,把大量的板和垫片单元叠层到顶部。接下来就是采用钻石切割轮把此结构降到最终尺寸,锯掉边缘使PCB围墙包含叠层芯片。切割表面背部抛光以便提供方块所有面上光滑的表面。

图11 基于PCB板和PCB垫片的3D封装结构图

封装工艺的最后一步就是使此叠层的外部表面彻底金属化。通过镀铜(2μm)/镍(1μm)/金(0.1μm)完成抛光。采用激光成形在叠层装配的相关表面上写上要求的内层连接,使用研发的无电镀池淀积铜和镍层,而淀积金抛光采用适于商业化的浸镀法。

装配期间与此方法有关的主要困难之一就是控制叠层板和垫片的垂直对准,后来发现来自供货方的PCB产品的质量和成本之间存在折中,与每一个基板上轨迹的一致对准及相同尺寸板和垫片的可再现性有关。后面的要点是关键的,作为在3D装配中各种等级之间的互连,有效地垂直多芯片模块(MCM-V)依靠激光书写布图于无电镀外部表面。

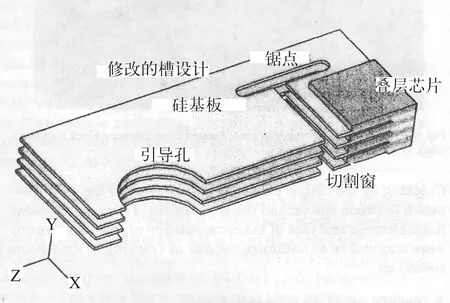

如图12和图13所示,这些问题在PLCC封装法中已被消除,此方法的依据就是采用每个封装中受自然腔体影响的有内嵌的叠层系统的标准PLCC元器件。对准问题和相同尺寸板的可再现性是板和垫片法中的限制因素,采用适于商业化的标准尺寸PLCC比传统制作板和垫片元件的工艺更便宜,特别是一旦轨迹未对准问题消除的话,涉及到的各种偏差意味着更高的成本,致使装配和老化阶段保持各部件的位置是非常困难的。

图12示出了标准的PLCC,PLCC为包含有腔体和构建PCB型材料墙的芯片载体,芯片位于载体中心的模浆上,采用引线键合形成互连,引线键合的弧高必须低于围墙的高度以避免受下一等级芯片载体影响而损坏,不需要垂直方向分离单个芯片的胶垫片,因为可置于芯片腔体是封装结构的一部分,不仅降低工艺步骤的数量,也会产生更好的密封和封装完整性。

图12 (a)裸PLCC元件;(b)安装了芯片的PLCC;(c)包含传感器芯片和注射针的PLCC

图13 基于PLCC方法的3D封装结构

用球形顶部材料填充腔体,对大范围的密封材料进行适合性评定,推荐使用软材料。事实表明使用低温固化球形顶部材料能更进一步使相关的各种应力最小化。适合的胶为在室温状况下可固化的胶。除了顶部的微泵和传感器芯片之外,对别的微系统的所有元器件来说,装配工艺是重复的。

3.4 微泵和传感器芯片封装

传感器芯片是用传统方式把芯片粘到芯片载体并进行引线键合到板上,鉴于保护这些引线键合的目的,和前面提到的一样在芯片四周滴涂同样的硅胶,密封焊盘并进行引线键合,但是把中心传感器区域留出不滴涂硅胶。

把图2所示的微泵模块粘到另一个PLCC,通过导电环氧树脂胶粘剂(125℃,20min)粘到元器件氧化铝加热器的侧面。接着把PLCC反转粘到承载传感器芯片的PLCC,通过使用同样的胶粘剂在3D装配中把MCM元件粘到一起。此工艺一是为氧化铝加热器提供电接触;二是使硅微泵面朝“上面”,向下接到传感器芯片;三是消除了在叠层顶部表面上需要的盖子。

通过泵和传感器芯片间的聚硅氧烷方形环垫圈,完成感觉室结构。聚硅氧烷的厚度决定膜下面泵室的容积。它也起着防止流体泄漏的密封作用。在把芯片载体用胶粘到一起之前把其定位。鉴定聚硅氧烷为最适合的材料。采用有机膜光刻淀积诸如在应用中已证明的聚硅氧烷,应用于血液气体传感器,在化学和物理方面为稳定的硅橡胶,其随温度弹性模量(1.1kPa/℃)的变化小,既有很高的可压缩性又有非常好的柔性,对此应用是很理想的。

通过在芯片载体中钻孔(直径1.6mm),在适当的位置放置入口和出口系统,把泵部件粘到上面。这些孔必须与氧化铝薄片中的孔排成一列,精确定位以依次引导硅微泵中的微阀门。把流体提供给泵,通过如图14所示的管子移动,使用的管子外直径为1.6mm,管子材料部分为棉布型,使用在125℃固化2h的环氧树脂定位。压力传感器需要有一个参考压力进入端口,通过下列步骤获得。传感器芯片由压焊到1mm厚玻璃芯片的300μm厚的硅芯片组成。后者具有600μm宽的槽,一旦把此芯片粘附到芯片载体,在芯片载体的侧面钻孔,通过此孔放置注射针到玻璃中的槽,在图14所示的载体入口点采用环氧树脂密封定位注射针。简单的试验表明此系统可承受至少3Atm的压力。为了生产出最终的叠层,用于此装配的胶粘剂根据下列标准选择:(1)良好的压焊性,在-55℃~+125℃之间1000个温度循环之后无剥离现象发生,保持时间10min;(2)纯净等级;(3)操作自如;(4)安全性;(5)耐电镀化学物品;(6)铜/镍/金电镀金属化的粘附性。采用夹紧装置固化此粘附期间(100℃,1h),保持PLCC定位,维持叠层载体的对准,同时提供必需的夹紧压力,保证一致,避免完成固化之后每个等级之间的自由接合。较先前板及垫片法更进一步的改进就是省去了划片工序。

图14 显示出入口/出口管及注射针的三维PLCC封装模块

3.5 互连

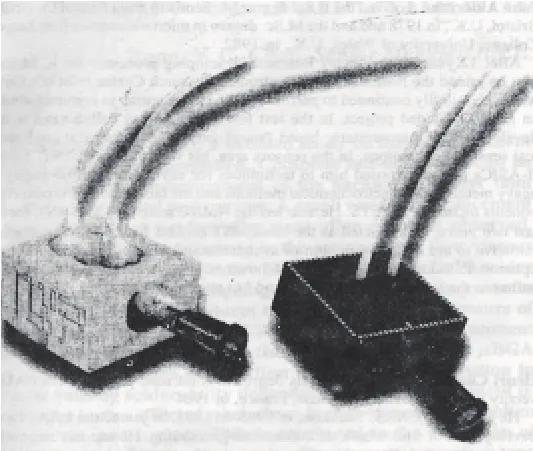

对PCB板和PLCC方法而言,方形块的外表面电镀一层化学镀铜,接着化学淀积一层镍。在方块相应的表面上用氟化氩准分子激光书写要求的互连图案。图14示出了除参考压力入口端之外,有入口和出口定位管的两个3D装配实物照片。左边的样品已用铜/镍/金电镀,在样品的一个侧面已有激光布图。

4 结束语

文章论述了在塑料3D MCM-V封装中合并硅微泵封装的微系统组装。密封之后,在基板中存在相当多的残余应力,引起剥离和裂纹现象。采用有限元法改进芯片载体基板的设计,从长方形体到“T”形体改变切割窗口的形体,从而极大地降低了残余应力的等级,改变后的基板未发生裂纹现象。重点讨论了适于微系统的替代低应力和低成本的3D封装技术方案。在PCB板和垫片封装形体中几乎没有残余应力,因为不存在TCE不匹配。采用塑料无引线芯片载体(PLCC)比普通的塑料封装芯片应力较少,在PLCC方法中工艺步骤数量的减少降低了3D模块装配的时间。因此,在叠层中生产每个单元,各部件不经受粘附固化步骤生成的中间应力。

PLCC方法不需要划片工序,整体消除了任何相关的各种应力,通过使用软球形顶部材料,更进一步得到了应力隔离方面的改善。此方法提供了良好构建的保护和可靠性,以便整个组装涉及一个封装内部的混合和匹配的能力。

[1] A. Morrissey, G. Kelly, J. Alderman, et al.. Microsystem Packaging in plastic and in 3-D[J]. Microelectron, J.2001,29(9): 645-650.

[2] A. K. Hu, E. Green. Packaging of mems devices[J]. Proc.SPIE, 2000, 2624:273-279.

[3] 张海霞,赵小林等译. 微机电系统设计与加工[M]. 北京:机械工业出版社,2009.

[4] 田文超. 微机电系统(MEMS)原理、设计和分析[M].西安:西安电子科技大学出版社,2009.