SOT82功率产品的热阻控制

2011-05-31鄢胜虎

鄢胜虎

(汕头华汕电子器件有限公司,广东 汕头,515041)

1 引言

如图1所示,SOT82外形类似于市面上的TO-126ML,因SOT82载芯板上没有散热圆孔,载芯板有效面积比TO-126大1~2倍,可装配的芯片尺寸界于TO-126和TO-220之间,约在3.0mm×3.0mm以下。

图1 SOT82外形

部分原来用TO-220封装的产品可以改为SOT82封装,相对于TO-220而言,SOT82的散热面积小了约50%,散热能力有所减弱,要保证功率器件产品的热稳定性能,对产品封装内部的热阻控制提出了更高的要求。

2 影响因素分析

如图2所示,功率产品一般采用焊料上芯,铝线焊接。当产品处于工作状态时,框架、焊料、芯片、铝线等材料自身的阻值及各材料之间的欧姆接触就共同组成了产品的内部电阻。这个电阻的阻值大小直接影响了产品发热产生的能量大小。

排除芯片本身的影响外,在装配过程中,起主导作用的为上芯过程:产品的空洞状况、焊料厚度、倾斜状况、焊料结合情况等都对热阻起关键作用,如图3。本文从这些方面进行了研究分析,尤其是针对一些老设备的生产稳定性进行了分析改善。

图2 功率产品焊接示意图

图3 影响热阻的因素

3 原因分析及改善措施

3.1 框架材质

SOT82封装一般选用铜基镀镍框架。镀镍框架相对于裸铜框架而言,其表面增加了一层镀镍层。因为镍的抗氧化性及其稳定的物理特性,镀镍框架在铝线键合稳定性、产品可靠性上均要优于裸铜框架。

另外,铜基框架的表面镀镍方式一般分为两种:电镀镍和化学镀镍。相对于电镀镍而言,采用次磷酸钠作为还原剂的化学镀镍过程得到的是Ni-P合金,化学镀镍的镀层致密、孔隙率低、耐腐蚀性强,且低磷镀层具有良好的可焊性。

所以相对于普通的裸铜框架而言,采用化学镀镍方式的镀镍框架更能够有效减少封装过程中的各种欧姆接触,从而降低整个封装体内部的接触电阻。

3.2 空洞形成及其影响

如图1所示,空洞的形成主要出现在芯片与框架之间的结合面以及焊料层自身的孔洞。

3.2.1 焊料与框架

首先在框架上点上焊料,然后焊料经压模头挤压后,形成均匀的焊料层。在焊料受挤压扩散的过程中,因框架表面的粗糙度及氧化程度不一,框架与焊料之间的一些空气没有及时排出,从而构成孔洞。

3.2.2 焊料层自身

在上述压模头挤压的过程中,因压模头结构设计因素及焊料层厚度要求,压模头底端有一个一定深度的内槽,这个槽用来保证焊料分布的形状及厚度要求。然而,在压模头下压的过程中,这个内槽与焊料层之间存在一个空气层,虽然在压模头的底端侧部开有一些排气槽,但是这些排气槽并不能100%地将空气排出,部分空气受挤压后,会残留在焊料层中形成孔洞。此外,如压模头底部存在异物或是残留的锡渣,会进一步加剧空洞的产生。

3.2.3 芯片与焊料

受芯片背面金属粗糙度、固芯水平度以及焊料表面氧化程度的影响,同3.2.1,也同样会因空气的不及时排出形成孔洞。

众所周知,空气是热的不良导体。受这些空洞的影响,产品在工作时,当热量无法通过正常途径传递出去时,封装体内局部位置温度过高,形成烧点,从而造成产品失效。

对于封装过程来说,空洞的控制一般可从如下几个方面进行改善:

(1)上芯轨道温度控制:不同规格、成分的焊料都有其特定的工作温度,通过上芯轨道温度及过位速度的配合,保证框架运行到点锡、压锡、固芯位置时,框架的表面温度能够稳定在焊料的最佳工作温度——熔融态温度。

(2)轨道气体保护:轨道中通以合适的N2、H2混合气,保证框架焊料不受氧化。

(3)Bondhead水平度校准:保证固芯时bondhead能将芯片水平、平稳地放置在焊料层上。

(4)压模头的定期清洁:定期对压模头进行清洁。在清洁压模头时,可选用玻璃纤维进行清洁,切不可用金属硬物刮除压模头表面,避免对压模头造成物理损伤,影响使用效果。

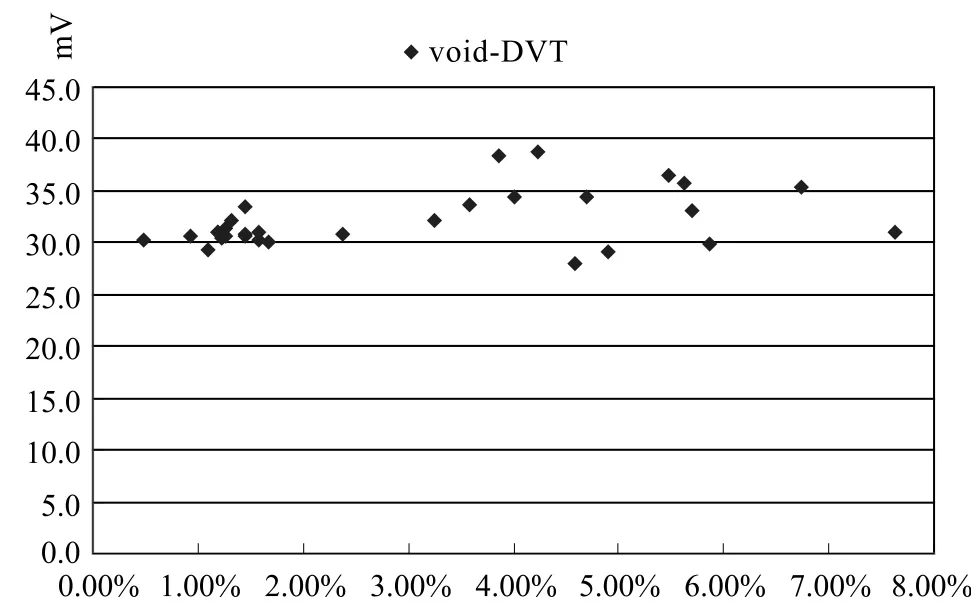

通过实验证明(实验案例:4A60S),如空洞控制在2%以内,则对应的热阻DVT稳定在一个较集中的范围内,如图4所示。

图4 空洞控制对热阻的影响

3.3 改善措施

通过以上因素的分析,我们确定了影响热阻最严重的一个因素作为改进对象——锡层厚度控制及芯片倾斜状况。因我们所使用的上芯设备型号为ESEC2005HR,设备较陈旧,在设备的参数控制方面比较单一,所以我们主要从一些外部细节上进行优化,来保证生产过程的稳定性。

3.3.1 点锡量的固定

SOT82框架载芯板的有效尺寸是一定的,所能适应的芯片尺寸也相对固定。如果需要一个固定的锡层厚度范围,那么理论上可通过计算来得出点锡的长度范围。

如使用4 5 7.2 μ m的焊料来得到一个30μm~50μm、3mm×3mm的锡层,则所需的焊料长度为:πR²×L= 锡层厚度×焊料分布面积,计算得出L≈0.411mm~0.686mm。考虑到设备老化的误差,取整后设备上的点锡参数solder length设定为0.7mm。

在设定好设备参数后,关键是如何保证设备实际送出的锡料长度确为0.7mm。

(1)点锡头孔径的匹配:采用457.2μm直径的锡线,则需要对应457.2μm ~508μm孔径的点锡头,这样可以有效避免锡线在送线过程中出现弯折异常。

(2)reverse length的设定:锡线在接触到高温轨道后会熔化,在达到设定的长度和时间后,步进马达会带动压轮缩回一部分锡线,同时锡线的前端会形成一个小小的锡球,这个回旋的长度会影响到锡球的尺寸,一般来说,reverse length设定为solder length的一半为宜。

3.3.2 压模头的控制

设备在点锡完毕后进入压锡环节,压锡的水平度及压锡头的大小会直接影响到固芯时的锡层厚度。

ESEC2005的压模头不同于ESEC2007,ESEC2007为万向式压模头,设备可自动校准压锡水平,而ESEC2005只能进行机械调平,如图5所示,框架上留有清晰均匀的压锡痕迹。

图5 框架上留有的压锡痕迹

另外,压锡头的尺寸须略大于芯片尺寸,选用3.3mm×3.3mm,内槽深度为15μm~20μm。

通过采取以上措施,ESEC2005也可以达到类似ESEC2007的上芯效果,如图6所示。

图6 调整后上芯效果

4 结语

本文对封装过程中可能引起热阻失效的一些原因进行了分析,并对过程中的一些关键点进行监控,通过一些细节上的改善,采用较陈旧的设备同样也能得到较好的生产稳定效果,SOT82后续的测试良率稳定在99%以上,热阻失效得到明显改善。本文主要是提出了一个具体案例,以供大家参考。