超(超超)临界机组主重要参数控制策略优化

2011-05-29罗志浩陈小强

罗志浩,陈小强,陈 波

(浙江省电力试验研究院,杭州 310014)

近年来,超(超超)临界机组在电网中的比例不断增加,对超(超超)临界机组进行机组控制策略优化,进一步提高机组的安全性和可控性十分必要。针对上述需求,浙江省电力试验研究院开展了超(超超)临界机组主重要参数的优化研究和控制策略优化工作,主要围绕机组功率、主汽压力、中间点温度、主汽温度、再热汽温等机组主重要参数进行控制策略、控制参数的优化及工程实践,取得了显著的效果。

1 功率、主汽压力的控制策略优化

功率和主汽压力是机组协调控制的主要参数,反映了机组的整体控制水平。随着AGC控制品质要求的提高,常规的协调控制策略已无法满足每台机组的需求,在机组运行过程中容易出现主汽压力波动较大、负荷变化速率不满足要求、负荷控制精度较差等现象。经过理论研究和仿真试验,对控制回路中的控制目标、前馈生成和控制参数进行了改进,取得了较好的效果。

1.1 功率指令生成回路的变参数调节

由于机组对燃料延时响应的特性,在负荷变化初期必须依靠机组蓄热来满足负荷变动的要求。在协调控制回路中,为了保证汽机能量输出和锅炉能量输入之间的动态平衡,在功率指令至汽机主控回路中增加了惯性环节,该惯性环节的时间常数一般为定值。而在实际变负荷过程中,因负荷变化的幅度不同,对蓄热利用的要求也不同,因此可以根据负荷变化幅度来调整惯性环节的时间常数,以满足机组能量的动态平衡。当负荷变化量较小时,采用较小的时间常数,使机组能及时响应功率指令,机组的整体参数变化由锅炉蓄热来消化。当负荷变化量较大时,则采用较大的时间常数,保证负荷变化量不超出机组蓄热利用的极限幅度,减小主汽压力的波动。

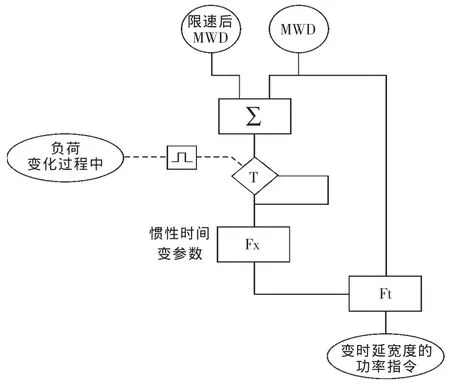

功率指令变时延的控制策略已成功应用于胜龙电厂1号机组和凤台电厂2号机组,大幅提高了上述机组在AGC控制方式下小负荷变动时的有功合格率,满足了功率快速调节的要求。图1为该逻辑实现的示意图。

图1 机组有功指令变时延控制回路示意图

1.2 具有自适应功能的锅炉主控及前馈调整

机组负荷变化幅度通常与锅炉燃烧要素的微分前馈关联不大。锅炉燃烧要素的微分量主要是满足滑压机组参数变化以及弥补锅炉制粉系统燃烧滞后的补充手段,在固定的负荷变化率下,燃料、给水前馈量是基本固定的。在稳态工况下,通过调整锅炉燃烧出力来控制主汽压力,而变工况时,主汽压力主要由燃料和给水的前馈环节进行调整,以适应负荷变化初期机组蓄热的改变。因此,当燃料量、给水量和机组出力之间已确定准确的对应关系后,在负荷变化期间不必过于注重过程中的压力偏差。燃料量、给水量和机组出力之间的准确对应关系是影响整个负荷变化过程及稳定周期的主要因素。根据常用煤种和发热量准确定位出几个基本负荷点的煤量,从而确定该机组的煤量基准线,可以保证负荷的实际响应,同时减少锅炉主控的调节量,防止锅炉主控对主汽压力过分修正带来的内扰。

为保持机组蓄热利用和出力间的动态平衡,协调控制回路中设有一定的前馈量,且可以根据负荷变化初期的主汽压力偏差和微分量进行动态修正。主汽压力偏差和微分量表征了机组的蓄热水平,当机组蓄热水平较高时,可以采用较小的前馈量;当机组蓄热水平较低时,需要采用较大的前馈量。该策略已应用于凤台电厂2号机组,提高了机组在不同工况下负荷变动的适应性。图2为升负荷过程中动态调整前馈的逻辑示意图。

图2 根据主汽压力调整前馈量的逻辑示意图

1.3 变负荷工况下锅炉调压回路变积分控制

机组主汽压力控制可以分为动态和稳态两种工况。动态工况下的压力调节主要由前馈量实现,稳态工况下压力调节主要由锅炉主控压力修正实现,因此在机组变负荷过程中应尽量弱化锅炉主控的压力调节。

动态工况下,尤其是长时间的增、减负荷过程中,当锅炉主控压力修正过量时,会导致负荷指令到位后锅炉主控指令(即实际锅炉出力)偏离功率指令。锅炉调压滞后(相对于汽机调门)还将引起压力控制回路的超调,进而引起负荷的波动。因此要使压力控制相对平稳,需要有准确的煤水基准线和动态前馈量来保证。同时,为了防止动态过程中压力偏差引起的锅炉主控积分量超调致使后期超压,在弱化压力积分器的同时,还在积分恢复时设置了一定的延时,该延时时间可根据过程需要的平稳时间来确定,基本实现了机组压力的线性控制。

图3为升负荷过程中对主汽压力偏差的逻辑修正处理,降负荷工况也可以借鉴。当实际主汽压力与滑压曲线偏差较大或方向趋势相反时,滑压过程可稍作等待,而不必过于强调压力的偏差控制,该策略已应用于凤台电厂2号机组。

1.4 负荷指令传递精度的控制逻辑优化

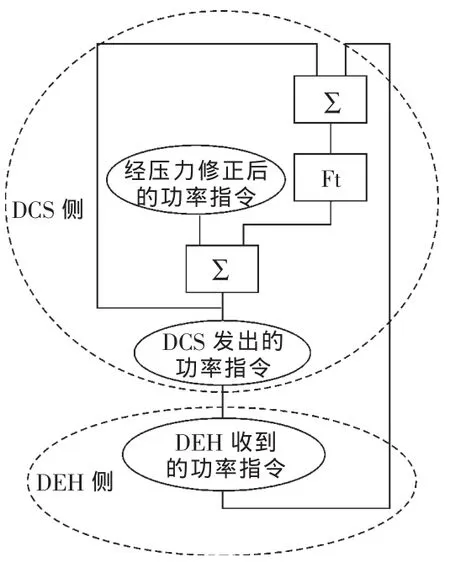

目前1000 MW等级机组的汽机控制大都采用纯功率控制,功率指令由DCS至DEH的模拟量通道传输,在传输过程中不可避免会存在通道误差。通过图4所示的控制逻辑优化,可在源头对信号进行误差实时修正。该策略已应用于玉环电厂4台机组中,有效消除了通道误差对负荷指令传递精度的影响,提升了机组的有功合格率及一次调频动作的双向有效性。

图3 变负荷工况下压力偏差处理逻辑示意图

图4 功率指令传递优化控制逻辑

2 中间点温度的控制策略优化

中间点温度是直流机组控制中特有的关键参数,该参数较为灵敏地反映了锅炉燃烧和给水配比的情况(以下简称燃水比)。为了提高中间点温度的控制品质,需要保证准确的燃水比、快速稳定的BTU(热值校正)修正和完善中间点温度异常时的调节手段。

2.1 保证准确的燃水比

中间点温度与水冷壁吸热量、水冷壁入口工质温度及流量密切相关,并直接影响过热汽温,是过热汽温的导前信号。不同类型锅炉的中间点温度选取位置有所不同,三菱锅炉采用汽水分离器入口过热度,日立锅炉采用屏式过热器出口汽温,ALSTOM锅炉采用一级过热器入口焓值。根据中间点温度的选取方式,中间点温度控制调节手段也有所差异,三菱、日立锅炉借助于燃料量调整,ALSTOM锅炉则调整锅炉补水量。

保持合理的燃水比是直流锅炉稳定运行的必要条件,过热汽温主要由燃水比来控制,控制要求比汽包炉更高。过热器减温水则主要是在工况较恶劣或变工况时的应急或者细化手段。

超(超超)临界机组协调控制系统采用直接指令平衡,给水、燃料指令主要来自锅炉主控指令的静态分配,精确的指令分配对于维持合适的燃水比至关重要。锅炉制造厂提供的燃料、给水分配曲线要在调试过程中根据实际工况进行修正,使之与实际情况相吻合。

基准定位试验时,汽机一般置于压力控制模式,锅炉处于手动控制。每个工况点要稳定60 min以上,在锅炉金属受热面留有一定安全余量的前提下,尽量让汽温、过热度等参数接近设计值,从而确定基准线的定位。

2.2 快速稳定的BTU修正

基准线定位完成后,并不能保证各种工况下的燃水比均能满足控制要求。锅炉燃烧特性、运行方式、煤种变化都会影响燃水比。当煤种变化时,需要通过BTU自动修正来调节。

BTU是对实际燃煤与设计煤种的校正,通过BTU将实际燃煤量转化为设计煤量。好的BTU设计能保证机组负荷和汽温调节的鲁棒性。传统的BTU修正回路对实际煤种热值修正的速度较慢,只能满足燃料较长时间段变化的修正需求。对于煤种的短暂变化,依靠传统的BTU修正无法有效抑制汽温、负荷的波动。

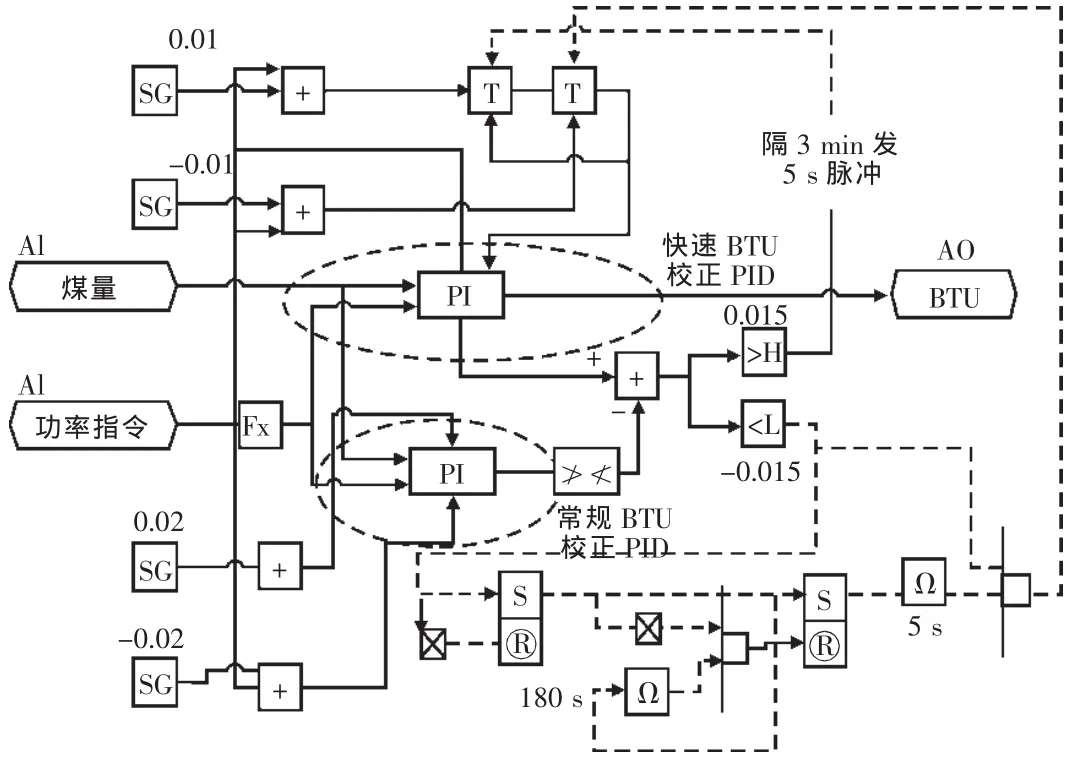

图5为快速BTU修正回路的逻辑示意,是在常规BTU基础上增加了一个快速计算的PID,利用快速PID判断BTU的实时修正方向和修正幅度,通过定步长修正加速PID的计算过程,使BTU的修正过程快速稳定。该方法已应用于凤台电厂2号机组和乐清电厂3号机组。

2.3 完善中间点温度异常时的调节手段

对于通过燃水比控制中间点温度的直流机组,一旦出现中间点温度超出高限或者低限的恶劣工况,将威胁到锅炉的受热面和其他热力设备的安全运行。如果仍然通过正常的燃水比控制来调整燃料与给水的比例,在异常工况下将无法满足控制要求。因此在给水指令设计中,增加了应急作用的迫增、迫减功能,即在中间点温度处于失控的应急状态下,迫增、迫减给水。

图5 快速BTU校正控制逻辑

3 汽温控制策略优化

在超(超超)临界机组的过热器温度控制中,燃水比是汽温控制的关键,减温水仅作为动态调节手段。因此减温水应保持合适的控制余量,以满足变工况时的动态调节要求。各级减温水流量之间的动态协调、总减温水流量和给水流量的动态协调是保持控制余量的有效手段。

3.1 各级减温水流量之间的动态协调

由于超(超超)临界机组中间点与主汽温测点间的流程跨度很长,控制作用无法直接体现,只能通过多级减温控制逐级分解传递才能有效控制汽温。虽然各级过热器出口温度控制回路是相对独立的,但可通过各级回路设定值的相互联动、控制偏差的前后传递、减温水分配关系的动态调整实现汽温控制的整体平衡。

超(超超)临界锅炉一般配置2级或3级减温器,其中末级减温器控制末级过热器出口汽温,上级减温器或控制下级过热器入口汽温,或控制减温水的总量。不同类型锅炉的减温水控制策略也不同,以日立1000 MW锅炉为例,配置3级过热器、2级减温装置。二级减温控制末级过热器出口汽温,一级减温控制一级减温水流量。一级减温水流量设定由锅炉主控的静态分配和二级减温水流量偏差叠加而成,即一级减温水流量随二级减温水流量变化而变化,一旦主汽温度上升,二级减温喷水增加,一级减温也相应增大开度。

3.2 总减温水流量和给水流量的动态协调

通过不同的减温水与给水的平衡控制方法,可防止减温水在燃水不平衡时向某级减温集中,以平衡减温水在各级减温器间的分布。逆向传递策略中,锅炉给水仅控制水冷壁流量,当减温水流量变化引起水冷壁流量变化,进而引起分离器出口焓值或过热度变化时,给水指令将及时改变,以保持水冷壁流量的相对稳定,阻断温度传导的正强化通道,提高锅炉汽温控制水平。

4 结语

对超(超超)临界机组主重要参数控制策略的优化研究,有效提高了机组AGC考核的有功响应率,减小了负荷变化过程中机组主汽压力的波动,机组过热度、汽温等参数的控制偏差也明显减小,机组的自动调节品质有所改善。但目前国内超(超超)临界机组的自动调节品质与日美同类型机组相比还有较大的差距,对超(超超)临界机组自动控制的研究任重而道远。

[1] 尹峰.超(超)临界机组协调控制特性与控制策略[J].中国电力,2008,41(3)∶66-69.

[2] 尹峰.超(超超)临界机组主汽温度控制系统控制传递策略研究与应用[J].华东电力,2009,37(4)∶0644-0647.