汽轮机低压转子末级叶片断裂分析

2011-05-29斯宝祥陈石凌王崇顺

斯宝祥,陈石凌,王崇顺

(杭州华电半山发电有限公司,杭州 310015)

某电厂1台135 MW机组在运行中突然发生汽轮机低压转子末级叶片断裂事故,被迫紧急停机检修。该机组系上海汽轮机厂制造的超高压中间再热冷凝式汽轮发电机组,汽轮机型号为N125-132.24/535/535-A型,主蒸汽参数 13.24 MPa,535℃,1984年投产运行。机组在2000年第6次A级检修时,对低压通流部分进行了改造,改造后机组额定功率达到135 MW,最大出力达到137 MW。

事故发生前机组累计运行159 738 h,启停245次。其中,通流部分改造后的累计运行时间为42 388 h,启停43次。

1 事故经过

叶片断裂前机组负荷129.5 MW、主汽流量418 t/h、主汽温度537℃、压力13.7 MPa,真空、差胀和轴振等参数均正常。某日14∶47,汽机本体突发异响,同时2,3,5,6号轴承振动增大至I值报警,经迅速降温降压、减负荷调整等措施无效后,决定故障停机,于15∶22手动拍车,与系统解列。

停机后揭开低压缸检查,发现汽轮机低压转子末级(第31级)编号为54的叶片在拉金上方断裂,前后相邻的第53,55叶片受到机械损伤而变形。靠近围带前部约200 mm处的一段叶片飞脱落入低压缸下部,汽缸的去湿槽及汽封条部分损坏。

事故发生后,联系生产厂家到达现场处理叶片断裂事故。根据现场情况,更换第53,54,55叶片和第31级叶片拉金全部,所有末级叶片经探伤检查后,机组恢复运行。

2 断裂叶片试验分析

对叶片的设计与运行条件、断裂特征、断口金属等进行多项试验分析,初步查明了断裂原因。

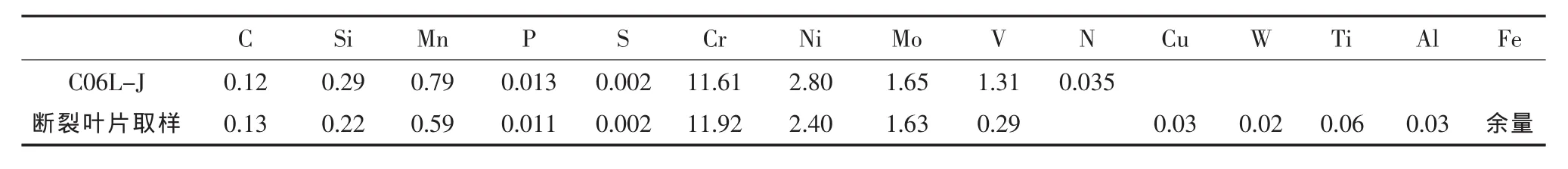

表1 叶片材料的化学成分%

2.1 断裂叶片的宏观描述

通流部分改造后的末级动叶长度为710 mm,叶顶采用自带冠(围带)和拉金结构。叶片断裂部位在距叶根高度约508~512 mm处。

从叶片断口低倍观察,发现在叶片进汽端有一亮点,出汽边方向约1/2断面处目测有贝壳纹。出汽边部位呈拉断状,断口稍有收缩,总体较平直。断裂叶片没有反扭现象或明显变形,拉金和拉金孔没有明显损坏。

2.2 叶片断裂前主要运行参数

分析运行数据可以看出,叶片断裂前,机组在额定负荷附近连续运行,由于真空偏低,主蒸汽流量偏大。转速、加热器水位、蒸汽参数基本稳定,没有发生负荷、真空、加热器水位等大幅度异常波动,也没有相应的人工操作。根据振动突变判别,叶片断裂发生在14∶47,此后热力参数随减负荷操作正常变化。因此,结合叶片断裂特征和运行实时参数,基本可以排除突然发生水击造成叶片断裂的可能。

2.3 叶片断口的金属分析

2.3.1 化学成分和力学性能

经查阅相关技术资料,得到该叶片材料1Cr12Ni2Mo1VN-5(相当于法国牌号C06L-J)的成分及主要力学性能特性,见表1和表2。

表2 C06L-J材料的主要力学性能

由表1可知,叶片材料属于马氏体类型不锈钢,成分中除了V元素的含量偏差较大以外,其余与1Cr12Ni2Mo1VN成分相符。

2.3.2 断口分析

为便于区分,将断口分为A,B,C 3个区域,如图1所示,A区断口平整,呈细瓷状,显示一定的脆性断口特征。B区有一明显的台阶。C区断口表面相对粗糙,显示一定的韧性断口特征。

图1 叶片断口横截面

检查中发现在A区进汽端边缘(图1中黑色圈区)有贝壳纹状,因此对该处做重点检查,A区黑色圈处的放大和宏观照片如图2所示。

图2 A区黑色圈处放大宏观

从图2中明显可以看出,叶片进汽偏内弧侧有明显的月牙形疤痕,疤痕处颜色较深,沿疤痕有清晰的向内扩展的放射状辉纹,并有与疤痕形貌一致的圆弧推进线,由此可以初步判定,此处即为裂纹发生的源点。

A区显示脆性特征的断面与叶片立轴方向基本垂直,说明叶片主要受振动应力、弯应力、拉应力(离心力)作用。而C区断面则与立轴方向呈45°角,此处除受拉应力作用外,还受到剪切力的作用,这是由于裂纹沿疤痕向内扩展到台阶处,导致叶片受力不平衡,而此时因叶片有效截面积大大减小,使叶片绝对强度降低而瞬时断裂。

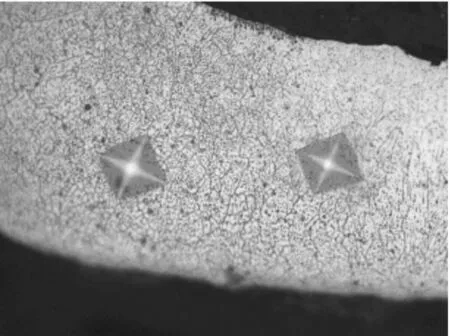

2.3.3 硬度测试

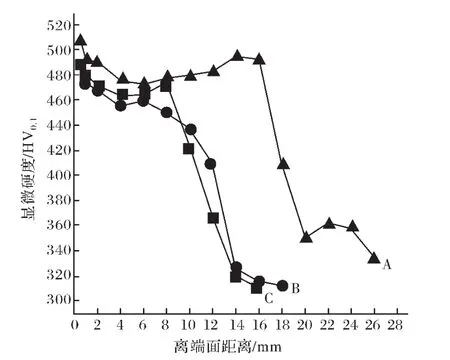

硬度与脆性有密切关系。为了解叶片表面硬化处理情况,在A区断口下方10 mm处切取试样,分别对叶片断面、内外表面多个部位进行硬度检测,检测结果及变化曲线如图3所示。

图3 A区断口下移10 mm处截面硬度梯度

叶片心部硬度约为388 HV0.1,背弧表面最高硬度达500 HV0.1;测至心部硬化层深度为1.9 mm,内弧表面硬度与心部无明显差异。

2.3.4 断口扫描电镜观察

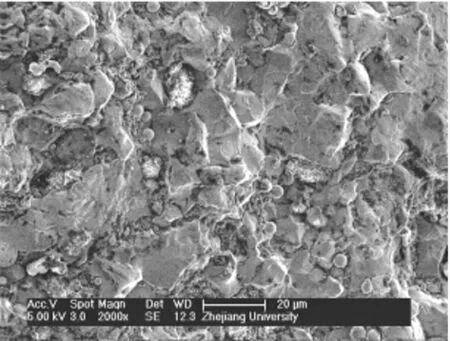

图4显示疤痕处扫描电镜断口形貌,主要为结晶状断口,此处裂纹沿晶界方向扩展,并有较多球状氧化物出现。

图4 疤痕处断口形貌

图5显示平断口呈放射状辉纹,并多处显示疲劳辉纹,说明裂纹在扩展过程中具有疲劳扩展的特性。

图6为斜断口处形貌,显示呈带状分布的韧带及韧窝,与宏观分析中最后瞬时断裂区韧性断口特征一致。

2.3.5 金相显微分析

图7是断裂叶片的金相显微组织,图中显示叶片心部组织为保留马氏体位向的回火索氏体,基本属于经正常淬火加回火的组织,但其组织相对较粗大,可能对力学性能会有一定的影响。

图5 平断口放射状辉纹处形貌

图6 斜断口处形貌

图7 叶片垂直主轴截面心部组织 200×

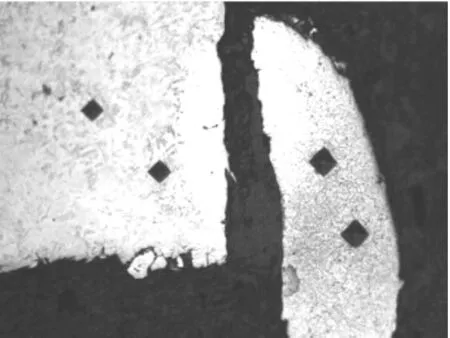

图8为叶片疤痕处截面,左侧表面有部分晶粒沿晶脱离;右侧为其外侧粘附的小块金属。离疤痕较近截面显微硬度为461 HV0.1,而粘附金属显微硬度为293 HV0.1,两者硬度差异较大。

图8 叶片疤痕处截面组织 200×

图9为粘附金属块金相组织,呈铸态组织特征。能谱分析结果表明,粘附金属块中主要元素成分为Fe、Cr、Mn等,其中Cr元素含量明显高于叶片基体材料。因此初步判定,叶片进汽端疤痕处的粘附金属块属于外来高温熔化粘附的异体金属。

图9 粘附金属块金相组织 500×

3 金属试验结果

通过金属试验后得出以下试验结果:

(1)叶片材料化学成分和力学性能基本符合1Cr12Ni2Mo1VN钢。

(2)材料中未见异常非金属夹杂物,但金相组织较粗大,长期在高温下运行对叶片的力学性能可能会产生一定影响。

(3)叶片进汽端存在明显疤痕,叶片断裂与疤痕有关,裂纹开始于疤痕处。

(4)裂纹扩展具有疲劳裂纹扩展特征。

(5)疤痕处粘附的小块金属呈现铸态特征,其硬度、金相组织及能谱分析结果与叶片基体材质不一致,确定为外来异种金属高温熔化粘附。

4 叶片断裂的原因分析

通过金属试验分析,结合运行参数及故障特征,分析得出以下结论:

(1)排除叶片受水击断裂损坏的可能性。因为水击往往发生在机组启动时,而此次叶片断裂则是在正常运行的工况下发生的。

(2)在该叶片进汽侧高度约508 mm处,发现小块粘附金属,从断口的形貌及裂纹扩展特征判断,该处应是裂纹发生的源点。

(3)小块粘附金属的硬度、金相组织及能谱分析数据与叶片基体材质差异较大,因此确认为外来异体金属。从图2可见,在粘附金属附近有明显的月牙形痕迹,这是与高温热源接触所致。而粘附金属呈铸态金相组织,因此判断可能是叶片制造过程中与某种高温热源接触,局部区域温度急剧升高导致外来金属熔化并粘附。在第54片断裂叶片处,正好是两处拉金的焊接点,焊接时稍不注意就会碰上叶片,这与粘附金属的铸态组织特征及与疤痕形貌一致的圆弧推进线相符。

(4)由于外来金属块在高温条件下与叶片粘附,使叶片在该位置的金相组织发生变化,降低了材料强度和抗振能力,成为疲劳裂纹形成和扩展的源点。从图8中还可以看出有部分金属组织过烧沿晶脱离,为裂纹的形成创造了条件。

(5)叶片受蒸汽作用力冲击发生振动,以裂纹源为起点逐渐扩展,由于围带与拉金的减振作用,疲劳裂纹的形成和扩展比较缓慢,故疲劳端口平整、呈细瓷状,裂纹扩展过程呈现疲劳扩展的特征。

(6)当疲劳裂纹缓慢扩展到一定程度以后,使裂纹部位承载能力大大降低,最终在综合应力的联合作用下,叶片迅速撕裂,以致断口表面相对粗糙,并显示一定的韧性断口特征。

[1] 浙江大学金属材料检测中心.汽轮机叶片断裂分析检验报告[R].2005.