同轴双输出行星齿轮减速器运动学及动力学分析

2011-05-28徐铭宇

徐铭宇,钟 声

(1.重庆中冶赛迪工程技术股份有限公司,重庆400013;2.重庆大学机械传动国家重点实验室,重庆 400044)

齿轮传动在动态激励作用下会产生振动,并辐射噪声,影响整个系统的正常运行。齿轮传动的运动仿真有助于在设计阶段验证参数的正确性;借助固有特性和振动响应分析可实现齿轮系统振动模态和动态特性的预估,从而判定减速器工作条件下是否会发生共振,能否满足动力学性能要求。近年来,国内外学者在齿轮系统运动仿真及动态响应分析方面已进行了大量的研究。李佩泉等利用ADAMS对行星齿轮进行了运动学仿真分析,得出其速度曲线,进而分析行星齿轮传动系统的运动平稳性[1]。杨通强等分析了2K-H型斜齿行星齿轮系统的自由振动特性,得到了各行星轮的振型关系及各构件的振动规律[2]。Vedmar等根据齿轮啮合过程中轮齿和轴承的变形确定齿轮啮合刚度和接触方式,同时考虑摩擦力对齿轮接触的动态影响,提出了一种计算齿轮动力载荷的新方法[3]。范凤明等采用参数化建模方法建立了某行星排三维模型,应用LS-DYNA软件分析了该行星排的齿面接触应力,并根据轮齿变形和相应的接触力,得出行星齿轮内外啮合的时变刚度曲线[4]。赵玉香等针对汽车行星齿轮减速机构,采用集中质量法构建其多自由度系统的动力学模型,借助MATLAB仿真工具箱,对振动系统进行了时域和频域数值仿真,获得了系统的动态响应和齿间动载特性[5]。

此外应用UG软件建立同轴双输出行星齿轮减速器的实体模型和装配模型,并进行运动仿真分析;应用ANSYS软件建立了行星减速器有限元模型,分析减速器的自由模态;应用齿轮三维动力接触有限元分析程序计算内啮合和外啮合齿轮的时变刚度激励、误差激励和啮合冲击激励等内部动态激励,并对减速器的动态响应进行仿真分析。

1 同轴双输出行星齿轮减速器运动仿真

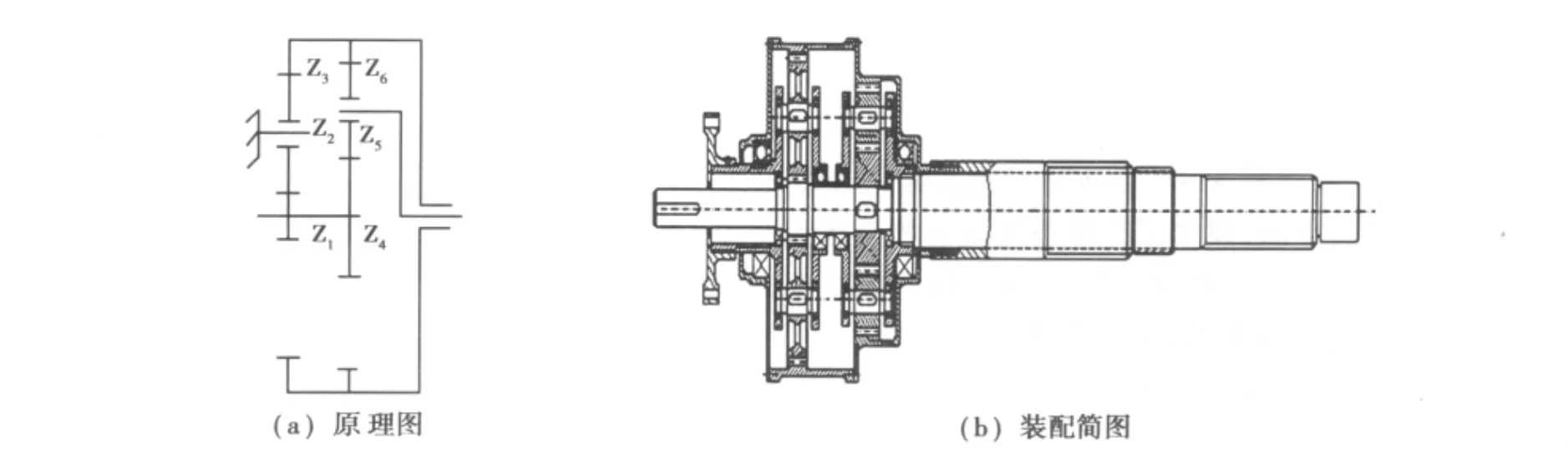

同轴双输出行星齿轮减速器如图1所示,采用两组齿轮传动,第一组为定轴轮系,第二组为差动轮系。双联齿轮(1与4)为输入端,双联齿圈(3与6)和系杆为双输出端,两者输出转速相同,转向相反。减速器速比为5∶1,齿轮参数如表1所示。

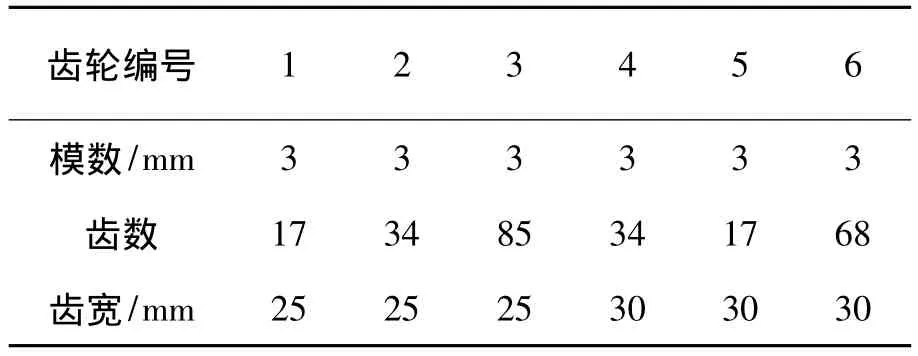

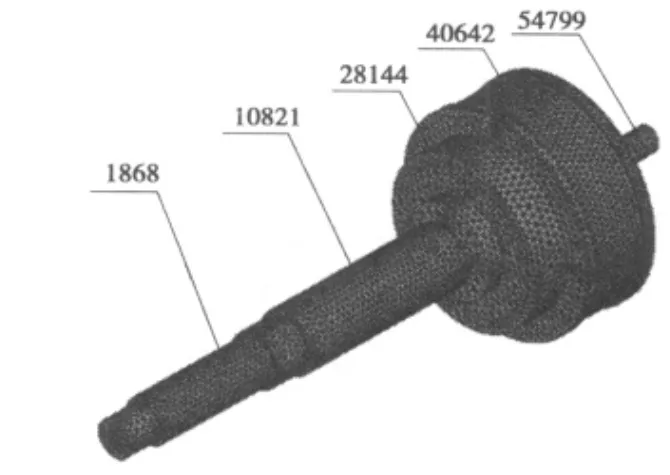

借助UG软件建立了减速器各零部件的三维实体模型及虚拟装配模型(图2)。通过干涉检查验证了减速器装配模型的正确性。

图1 同轴双输出行星减速器

表1 齿轮参数

图2 行星减速器装配模型

同轴双输出行星齿轮减速器输入转速为100 00 r/min,输入功率为280 kW。图3给出了定轴轮系和差动轮系的运动仿真模型。应用UG软件的运动仿真模块,对减速器定轴轮系和差动轮系进行了运动学仿真,得出了各构件的转速曲线,如图4所示,仿真结果与理论设计相符合。

2 行星齿轮减速器有限元模态分析

2.1 有限元模型

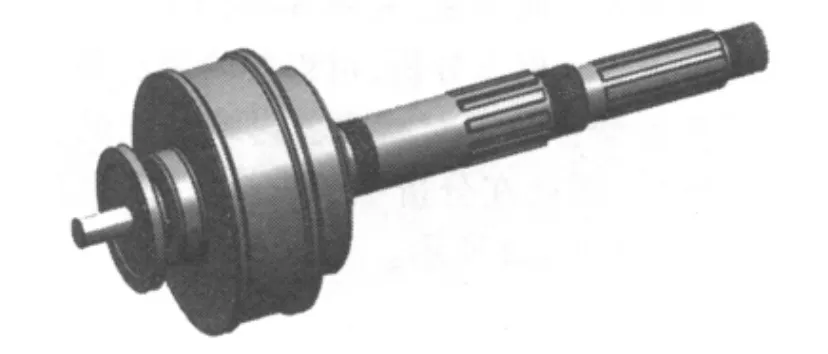

应用ANSYS软件的APDL语言编写集参数化造型、网格划分、载荷施加于一体的命令流,建立了行星齿轮减速器有限元模型,其中齿部采用六面体单元,壳体、传动轴等区域采用四面体单元,轴承处理为等刚度弹簧单元。减速器有限元网格如图5所示,共计190 276个单元,56 124个节点。图中标注的节点为振动响应计算点。

2.2 模态分析

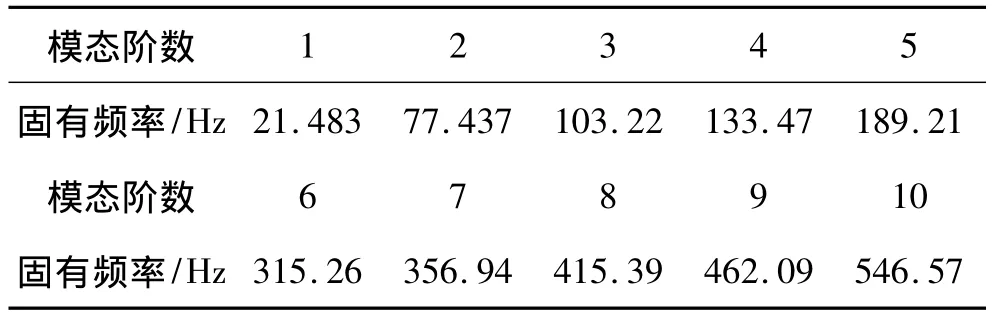

将减速器前端盖与电机相联处作为固定约束,外输出轴轴承处径向约束,采用Block Lanczos法对减速器进行有限元模态分析,可得各阶固有频率及对应的固有振型。由于对减速器影响最大的为前几阶固有频率,因此在分析中只求解了前10阶模态,其固有频率如表2所示。

图5 行星齿轮减速器有限元网格

表2 减速器前10阶固有频率

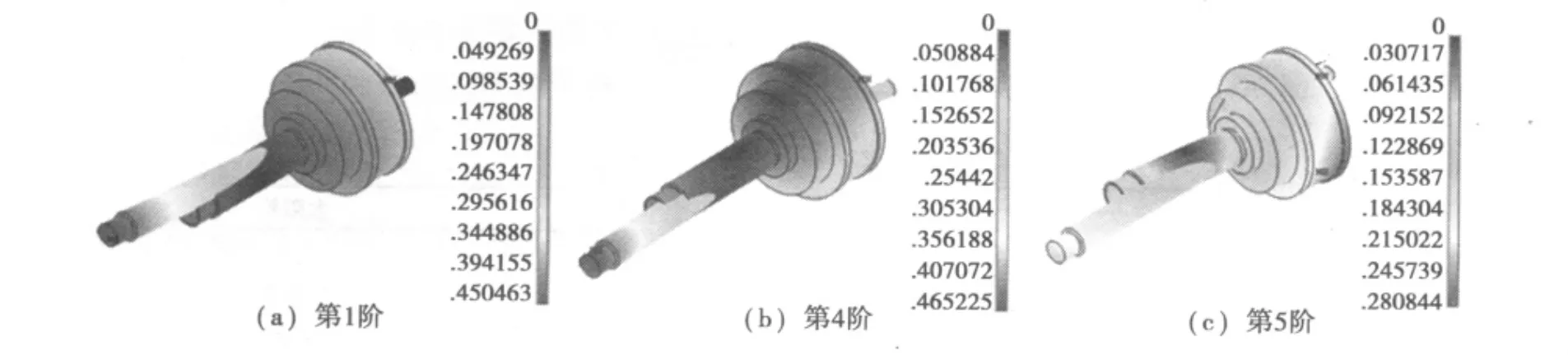

图6给出了减速器第1、4、5阶固有振型。由于输入轴的转频为166.7 Hz,介于第4、5阶固有频率之间,离共振频率较远,对振动影响不大;而定轴轮系的啮合频率2 833 Hz和差动轮系的啮合频率4 533 Hz远大于齿轮箱减速器前10阶固有频率。因此,在正常运转时不会出现转频或啮合频率与减速器固有频率合拍的情况,即不会产生共振现象。

3 减速器内部动态激励数值仿真

3.1 齿轮啮合的内部激励

齿轮啮合的动态激励包括内部激励和外部激励,由于减速器的原动机为电机且负载平稳,可忽略外部激励影响,只考虑齿轮啮合时的内部激励。齿轮内部激励包含刚度激励、误差激励和啮合冲击激励3种形式,综合考虑这3种激励,内部激励可表示为[6]

式中:F(t)为内部激励;Δk(t)为啮合刚度的变刚度部分;e(t)为齿轮综合误差;S(t)为啮合冲击激励。

图6 行星齿轮减速器固有振型

3.2 刚度激励数值模拟

齿轮啮合过程中同时参与啮合的齿对数随时间作周期变化,且轮齿啮合过程的弹性变形也将引起齿轮啮合综合刚度的变化。刚度激励就是齿轮啮合过程中啮合综合刚度的时变性引起的动态激励。

设啮合齿对数为n,则啮合刚度可以表示为[7]

式中:ki为单对齿啮合刚度;Fi为啮合齿对接触力;δpi为主动轮的轮齿变形;δgi为被动轮的轮齿变形;k为轮齿综合啮合刚度。

计算齿轮从啮入到啮出过程的接触力及变形,按式(2)和式(3)可得轮齿啮合刚度激励,如图7所示。

图7 轮齿时变刚度曲线

3.3 误差激励计算

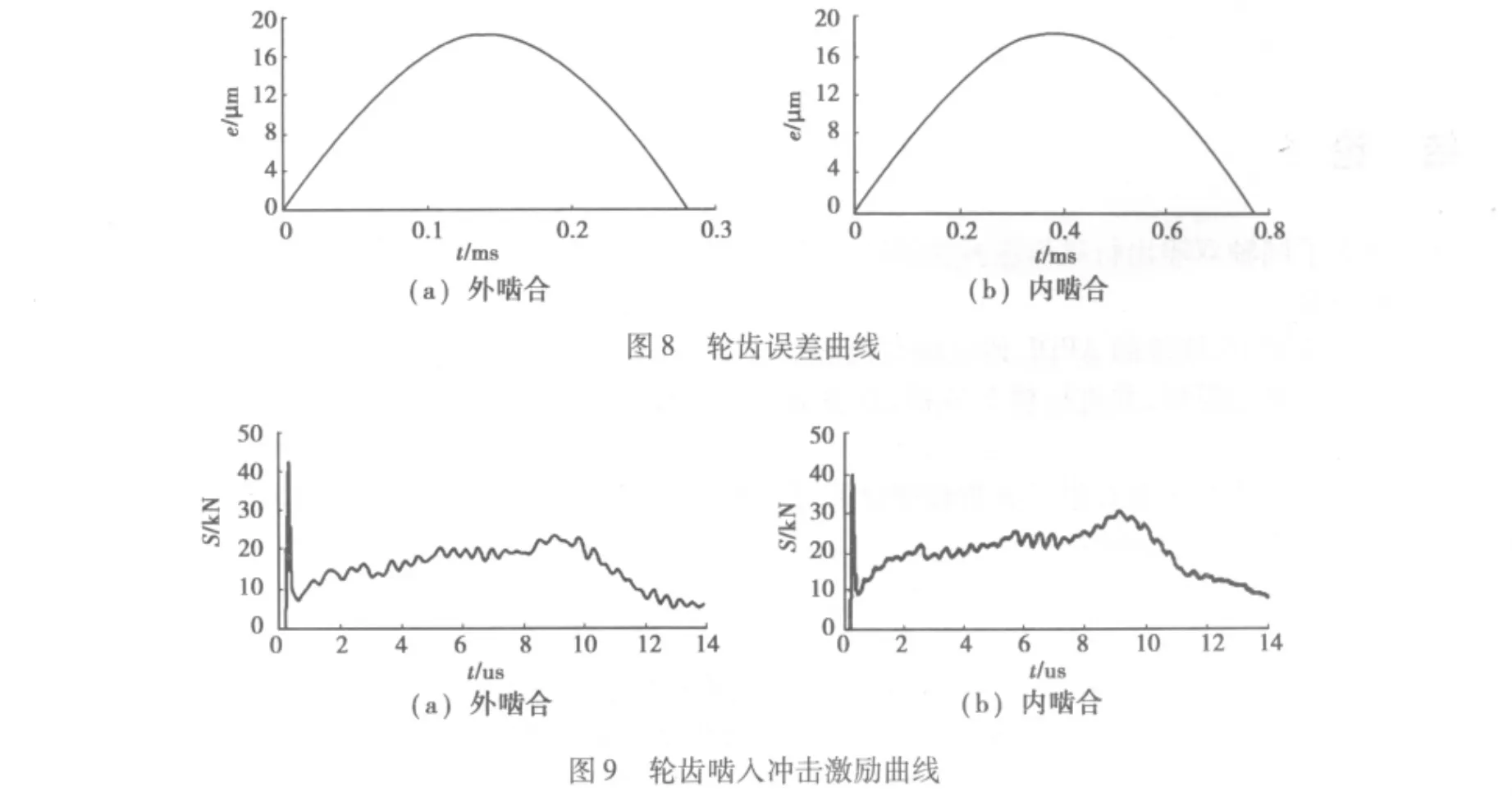

轮齿啮合误差是由齿轮加工误差和安装误差引起的,这些误差使齿轮啮合齿廓偏离理论的理想啮合位置,破坏了渐开线齿轮的正确啮合方式,使齿轮瞬时传动比发生变化,造成齿与齿之间碰撞和冲击,产生了齿轮啮合的误差激励。误差激励是一种位移激励,轮齿误差可用半正弦函数表示为

式中:e(t)为轮齿误差;e0,er为轮齿误差的幅值和常值;t为时间;Tz为单对轮齿的啮合时间;φ为相位角。

减速器的齿轮加工精度为6级,假设齿轮从齿根到齿顶的误差为半正弦分布,按照公式(4)计算即可得减速器行星轮系外啮合和内啮合轮齿的误差激励曲线(图8)。

3.4 啮合冲击激励数值仿真

在齿轮啮合过程中会产生啮入冲击与啮出冲击。这两种冲击统称为啮合冲击激励。啮合冲击激励是一种载荷激励,采用齿轮三维冲击动力接触有限元法进行仿真计算[7,8]。图9给出了减速器行星轮系外啮合和内啮合的轮齿啮入冲击激励曲线。

3.5 齿轮内部激励合成

根据啮合位置将各对齿的啮合刚度激励和误差激励进行合成,再在各对轮齿啮入点对应时刻加上冲击激励的均方根值,即可得到行星轮系外啮合和内啮合齿轮副包括刚度激励、误差激励及啮合冲击激励的齿轮内部激励曲线(图10)。

图10 齿轮传动激励曲线

4 动态响应分析

将各对齿轮的动态激励施加在轮齿啮合线上,采用ANSYS瞬态动力学分析中的完全法对行星齿轮减速器进行动态响应分析,得出减速器任意点的位移、速度和加速度的振动时域响应。

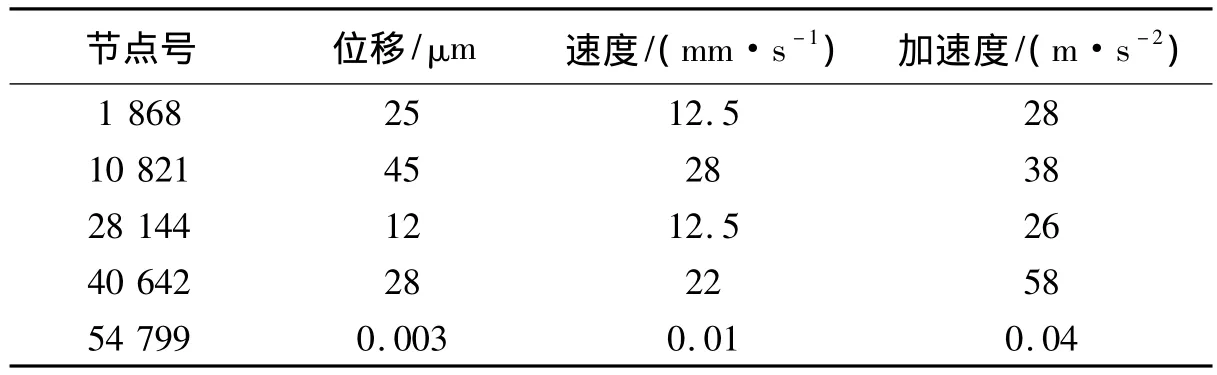

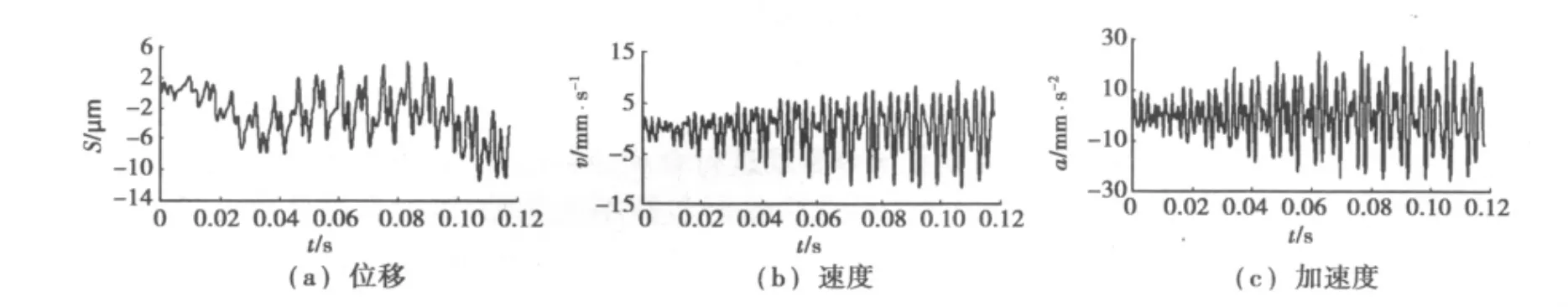

表3列出了减速器外表面5个计算点的横向(Y向)振动响应峰值,其中输入轴上节点54 799位于与电机外壳相联的减速器前端盖附近,动态响应峰值很小;其它位于减速器壳体及两输出轴上的节点动态响应均较大。图11给出了减速器壳体上节点28 144的Y向动态响应曲线。

表3 节点动态响应峰值

图11 节点28144的Y向动态响应曲线

5 结论

(1)建立了同轴双输出行星齿轮减速器的三维装配模型,应用UG软件对轮系进行了运动学仿真,仿真结果与理论吻合。

(2)应用ANSYS软件的APDL语言编写集参数化造型、网格划分、载荷施加于一体的命令流,建立了行星齿轮减速器有限元模型,并进行模态分析,计算表明不会出现固有频率与传动轴转频或齿轮啮合频率合拍的现象。

(3)采用三维动力接触有限元分析程序计算了行星齿轮减速器的内部动态激励,通过瞬态动力学仿真分析,得出了减速器的动态响应。

[1]李佩泉,毕长飞.基于ADAMS的行星齿轮传动系统运动学仿真分析[J].机械,2009,36(10):19-21

[2]杨通强,宋轶民,张策,等.斜齿行星齿轮系统自由振动特性分析[J].机械工程学报,2005,41(7):50-55

[3]VEDMAR L,ANDERSSON A.A method to determine dynamic loads on spur gear teeth and on bearings[J].Journal of Sound and Vibration,2003,267(5):1065-1084

[4]范凤明,李振平,凌云.基于LS-DYNA的行星齿轮非线性动力学特性研究[J].车辆与动力技术,2008(1):17-21

[5]赵玉香,孙首群,朱卫光.行星齿轮传动机构动力学分析[J].机械传动,2008,32(4):69-71,75

[6]李润方,陶泽光,林腾蛟,等.齿轮啮合内部动态激励数值模拟[J].机械传动,2001,25(2):1-3

[7]LIN T,OU H,LI R.A finite element method for 3D static and dynamic contact/impact analysis of gear drives[J].Comp.Meth.Appl.Mech.Eng.2007,196(9-12):1716-1728

[8]BAJER A,DEMKOWICA L.Dynamic contact/impact problems energy conservation and planetary gear trains[J].Comp.Meth.Appl.Mech.Eng.2002,191(37-38):4159-4191