涡轮机壅塞式燃烧室燃烧数值仿真

2011-05-27赵卫兵马晓励师海潮

乔 宏, 赵卫兵, 马晓励, 师海潮

涡轮机壅塞式燃烧室燃烧数值仿真

乔 宏, 赵卫兵, 马晓励, 师海潮

(中国船舶重工集团第705研究所, 陕西 西安, 710075)

为了研究涡轮机燃烧室的实现形式并通过仿真验证其工作性能, 提出了一种既能实现三组元推进剂稳定燃烧, 又能满足涡轮机在低工况时较低进气压力要求的新型壅塞式燃烧室方案, 并基于计算燃烧动力学方法对该燃烧室方案的工作特性进行了数值仿真。仿真结果表明, 在多种工况条件下, 燃烧室三组元推进剂燃烧完全, 三组元中的水完全蒸发, 燃烧室流场分布合理, 喷嘴环前压力满足涡轮机进气要求。该方案及仿真结果可供三组元推进剂涡轮机燃烧室工程研制参考。

涡轮机; 燃烧室; 计算燃烧动力学; 三组元推进剂; 数值仿真

0 引言

与活塞发动机相比, 涡轮发动机具有功率潜力大, 结构简单, 便于加工、装拆和维修, 以及良好的工作可靠性等优点。据报道, 采用开式涡轮热力系统的英国533口径重型“旗鱼”鱼雷浅水最大航速超过70 kn, 潜深超过900 m, 航程达40 km,推算得到其涡轮发动机最大功率超过920 kW, 这是活塞发动机难以实现的, 因此, 涡轮发动机代表着未来鱼雷动力系统的发展趋势[1]。

作为发动机的“心脏”, 燃烧室是发动机中承受热负荷最大的部件, 也是最易出现故障的部件, 燃烧室中的能量转换在很大程度上决定了发动机的可靠性、经济性和寿命[2]。近年来, 由于能源和动力系统性能不断提高, 对燃烧室的要求也日益苛刻, 现有的经验、半经验设计方法已不能完全满足现代先进燃烧室的设计要求, 同时, 燃烧室的加工和试验费用也日益昂贵, 在这种背景下出现了一种以计算燃烧动力学(Computational Combustion Dynamic, CCD)为核心的新型设计方法[3]。本文针对壅塞式涡轮机燃烧室内气动热化学动力学过程及性能进行了多工况数值仿真。

OTTO-II单组元推进剂从上世纪60年代开始使用, 能量较高, 使用安全, 但缺点是贫氧, 热分解时有大量的化学能量未能释放, 而且燃烧产物中可溶于水的成分仅为13%, 鱼雷航行时航迹较大, 隐蔽性差[3]。在OTTO-II中按一定比例加入氧化剂HAP和冷却水很好地解决了这个问题, 最大体积能量密度提高60%, 质量能量密度提高40%, 并且在OTTO-II、HAP和H2O配比恰当的情况下, 80%以上的燃烧产物可溶于水, 减小了鱼雷航迹, 提高了鱼雷的隐蔽性。

使用三组元推进剂的难点之一是维持推进剂稳定燃烧的燃烧室压力下限很高, 但涡轮工作压力却较低, 两者较难匹配。

1 壅塞式涡轮发动机燃烧室结构

壅塞的概念来自固体火箭发动机气体动力学, 当喷管出口速度达到音速时,背压降低产生的扰动波不能在音速气流中向喷管上游传播,因而影响不到喷管入口处的气流参数,气流的流速和流量均不再增加[4]。

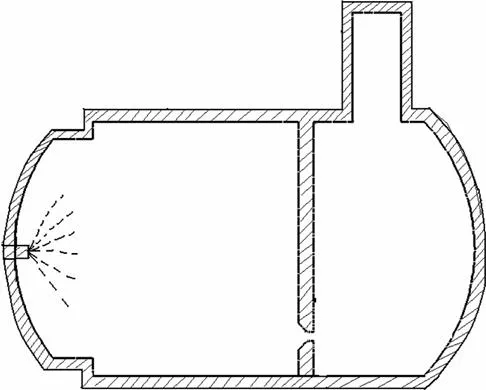

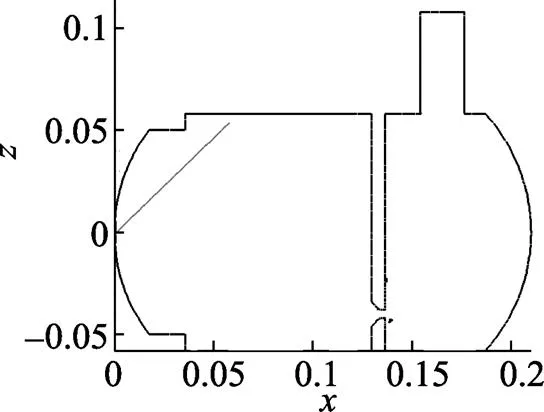

为了使燃烧室稳定燃烧压力和涡轮工作压力能够实现匹配, 本文将壅塞的概念引入涡轮机燃烧室, 提出一种在燃烧室中央设置节流隔板的壅塞式结构, 如图1所示。

图1 壅塞式燃烧室结构示意图

2 仿真模型

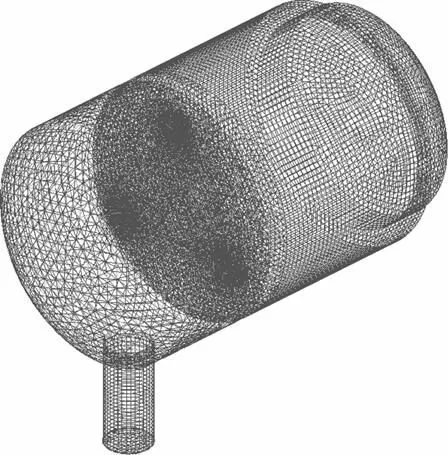

壅塞式涡轮机采用三组元推进剂, OTTO-II、HAP和H2O按照一定的质量流量使用旋流式喷嘴供应至燃烧室, 推进剂在燃烧室隔板前充分燃烧, 通过节流降压喷管进入隔板后腔, 最后排出燃烧室供应至喷管盒。从燃烧室中提取计算域并划分网格, 为提高网格质量, 在结构规则处划分结构网格, 结构复杂处划分非结构T-GRID网格, 并对流动参数变化剧烈的喷管处网格进行加密, 结果如图2所示。

图2 燃烧室计算域网格划分

2.1 流动模型

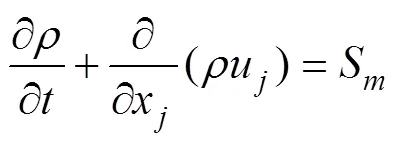

连续方程

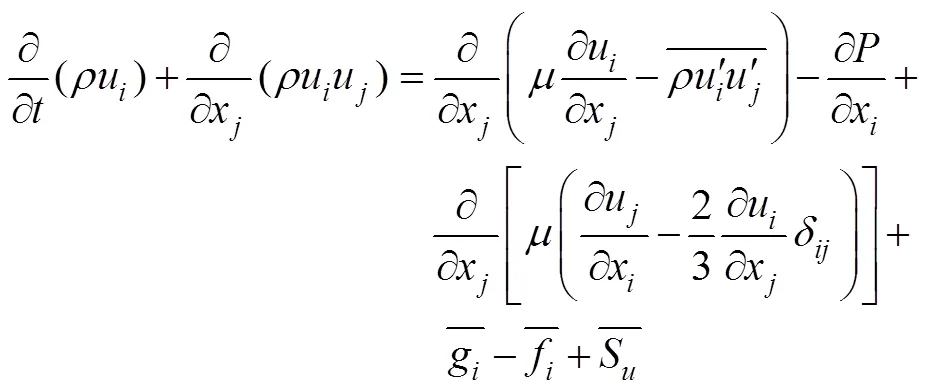

动量方程

能量方程

组分方程

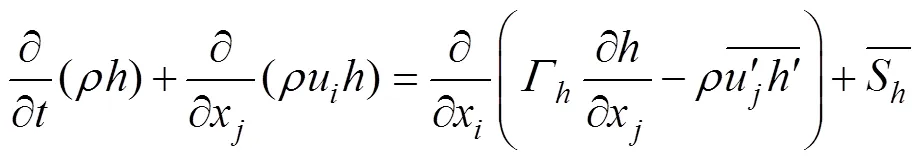

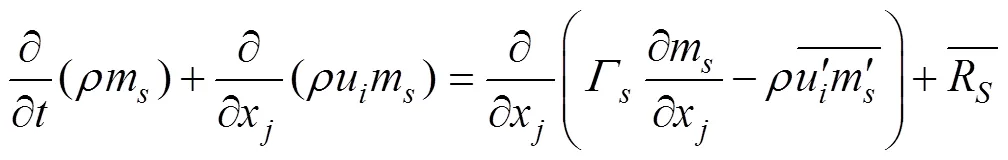

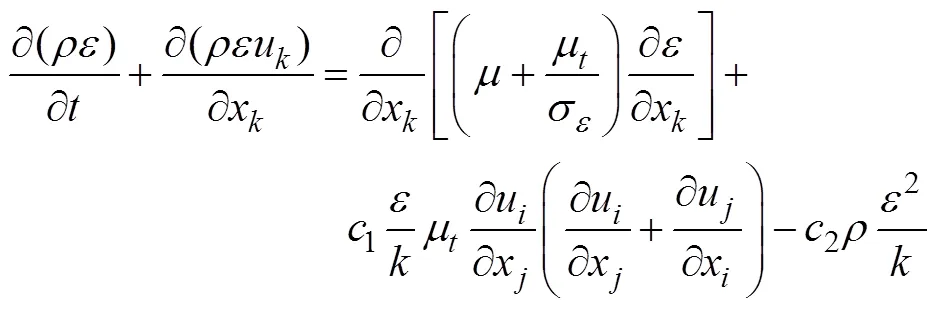

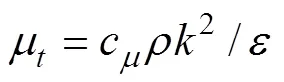

标准-控制方程

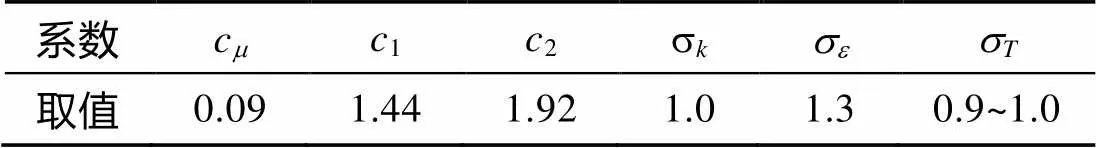

湍流模型中经验常数的取值见表1[5]。

表1 k-e模型中的系数

2.2 离散相模型

2.2.1 轨道方程

推进剂喷射入燃烧室后需要一定时间才能蒸发, 因此蒸发之前的流动属于气液两相流动。

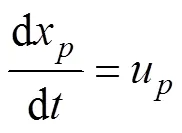

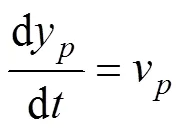

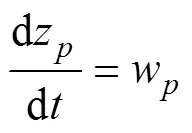

液滴轨道方程是在离散时间步长上逐步进行积分来求解的。液滴轨道为

对每个坐标方向求解, 可得液滴轨迹。

2.2.2 连续相与离散相的耦合

连续相与离散相之间存在质量、动量和能量的耦合。

液滴质量变化

液滴动量变化

液滴热量交换

2.3 燃烧模型

三组元推进剂燃烧时会生成微量Cl和NH3, 为加快收敛速度, 略去这些微量产物, 反应方程式为

0.189 8C27.45H52.48O30.45N9.29+2.544 9NH4OHClO4+ 26.116H2O(l)→

0.168 84CO+5.041 37CO2+2.544 94HCl+0.545 11H2+ 34.369 05H2O(g)+2.154 12N2

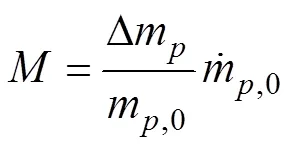

当燃烧为湍流燃烧时, 需要考虑湍流作用对反应速率的影响, 因此采用涡耗散模型: 气流涡团因耗散而变小时, 分子之间的碰撞机会增多, 反应容易进行并迅速完成, 因此化学反应速率在很大程度上受湍流的影响, 反应速率取决于涡团中包含燃料、氧化剂和产物中浓度最小的一个。该模型的表达式为

3 数值仿真结果与分析

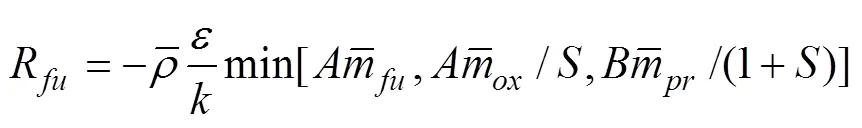

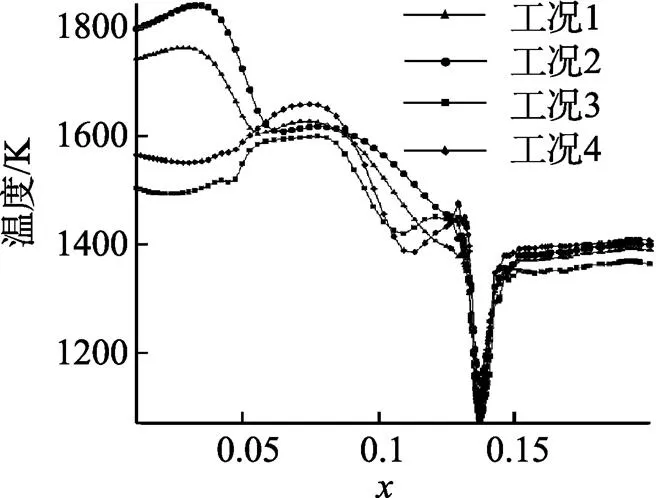

本文的仿真基于4种工况, 计算条件见表2。

表2 壅塞式涡轮机燃烧室计算工况

3.1 温度分布

运用成熟的Fluent商业软件对燃烧室内流场的燃烧流动进行数值仿真, 得到燃烧室内部的温度分布, 结果如图3所示。

燃烧室内的温度分布显示燃料的燃烧主要集中在燃烧室的前腔, 工况1和工况2的高温区位于燃烧室燃料喷嘴附近区域, 而工况3和工况4的高温区则位于前腔的中后段; 后腔的温度则比较均匀, 没有明显的高温区。

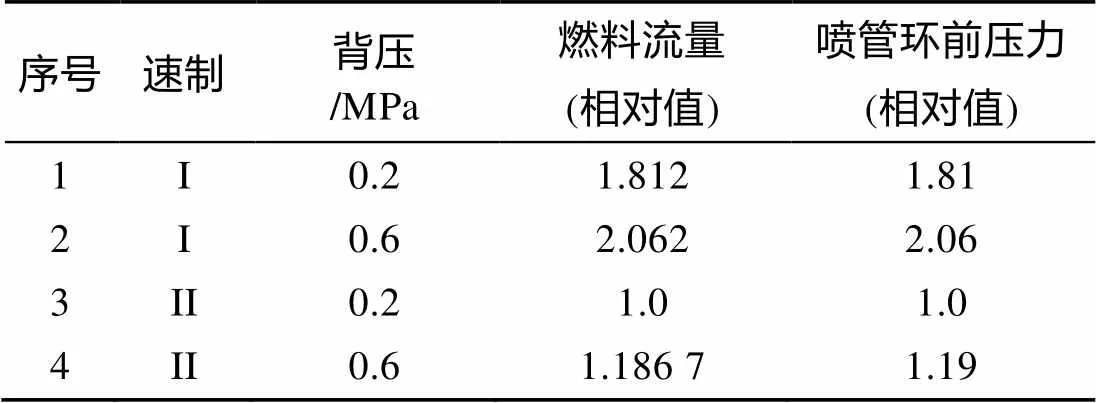

选取隔板上距离出口较远的喷管的中心线, 位置如图4所示, 各种工况下中心线上的温度曲线如图5所示, 从结果分析如下。

1) 从最高燃烧温度看, 工况2的最高燃烧温度最高, 超过1 800 K, 工况3的最高燃烧温度最低, 低于1 600 K, 从高到低4种工况依次为: 工况2>工况1>工况4>工况3, 最高燃烧温度的排列与燃料流量的大小排列具有一致性;

2) 工况1和工况2的最高燃烧温度出现位置先于工况3和工况4, 工况1和工况2的燃烧温度在轴向40 mm处达到最高, 工况3和工况4则要到轴向80 mm才能达到;

3) 4种工况下, 燃气到达燃烧室后腔的温度相差不大, 均在1 400 K左右。

图3 y=0截面, z=0截面和轴向横截面上不同工况的燃气静温分布

图4 中心线位置示意图

图5 中心线上温度曲线

当前燃烧室面临的关键技术难点在于三组元燃料的稳定燃烧问题, 要实现三组元燃料的高效稳定燃烧, 需要一定的压力和温度条件。一般来说, 燃烧温度越高, 越有利于燃料的稳定燃烧, 从仿真结果看, 燃烧室的设计首先应该满足工况3的稳定燃烧。

3.2 化学反应速率分布

燃烧室内部的化学反应速率结果如图6所示。化学反应速率即燃料的燃烧速率, 从结果分析, 工况2的燃料燃烧最为剧烈, 最高反应速率达到24 kmol/(m3s), 工况3的燃烧最缓慢, 最高仅10 kmol/(m3s)左右。4种工况下的最高反应速率的排列与最高燃烧温度的排列一致, 说明燃料燃烧越剧烈, 燃烧温度就越高。

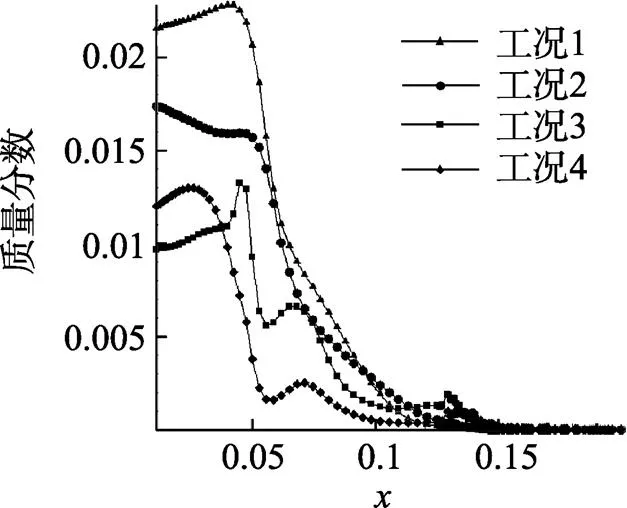

沿燃料喷射方向选取一条直线, 直线位置如图7所示, 各种工况下该直线上的反应速率曲线如图8所示, 从结果分析如下。

1) 在燃料喷嘴出口, 4种工况下的反应速率均不高, 约3~5 kmol/(m3s), 但在喷射行程达到15 mm左右时, 反应速率达到最大, 4种工况最大反应速率从高到低依次为: 工况2>工况1>工况4>工况3;

图6 y=0截面上不同工况的反应速率

图7 直线位置示意图

2) 工况1和工况2的最高反应速率出现位置略早于工况3和工况4, 但提前程度不如温度曲线明显。

3.3 组分质量分数的分布

由于三组元反应较为复杂, 反应物和生成物众多, 因此选择OTTO-II、H2O和CO2作为典型组分讨论其组分质量分数, OTTO-II作为反应物的典型, 其浓度可以表示反应物的质量分数分布状况, CO2代表反应生成物的质量分数分布情况, H2O的质量分数分布反应了自身的掺混蒸发状况。

4种工况下燃烧室内部的OTTO-II质量分数分布如图9所示。仿真结果显示4种工况下燃料均能够在燃烧室前腔完全反应, 工况1和工况2的反应物质量分数差别较小, 工况3和工况4的反应物质量分数分布同样较为相似。

选用图4所示的喷管中心线, 分析该直线上的OTTO-II的质量分数分布, 如图10所示。从结果看出:

1) 在前腔头部, 工况1情况下的OTTO-II质量分数最高, 工况3和工况4的OTTO-II质量分数曲线差别不大;

2) 4种工况下, 在中心线150 mm之前均反应完全。

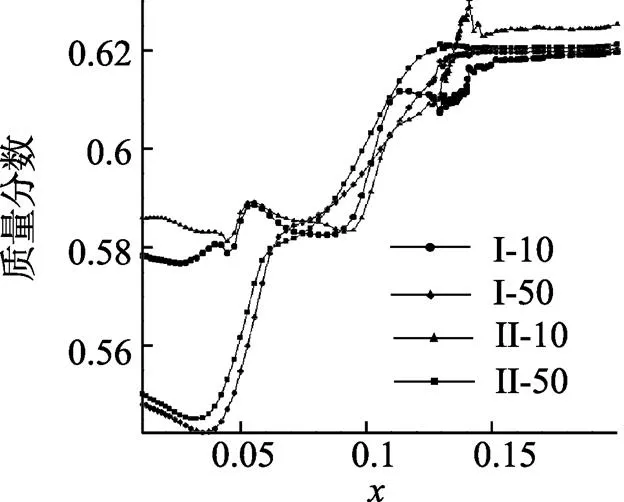

4种工况下燃烧室内部的H2O质量分数分布如图11所示。结果显示, 在燃烧室出口处H2O质量分数可以达到0.62左右, 4种工况下燃烧室出口处H2O质量分数相近。

喷管中心线上H2O质量分数见图12。结果显示在该中心线上H2O的质量分数具有相同的上升趋势, 在中心线末端H2O的质量分数量值上趋同, 表明4种工况具有相同的蒸发效率。

图10 喷管中心线上OTTO-II的质量分数曲线

图11 y=0截面上不同工况的H2O的质量分数分布

图12 喷管中心线上H2O的质量分数曲线

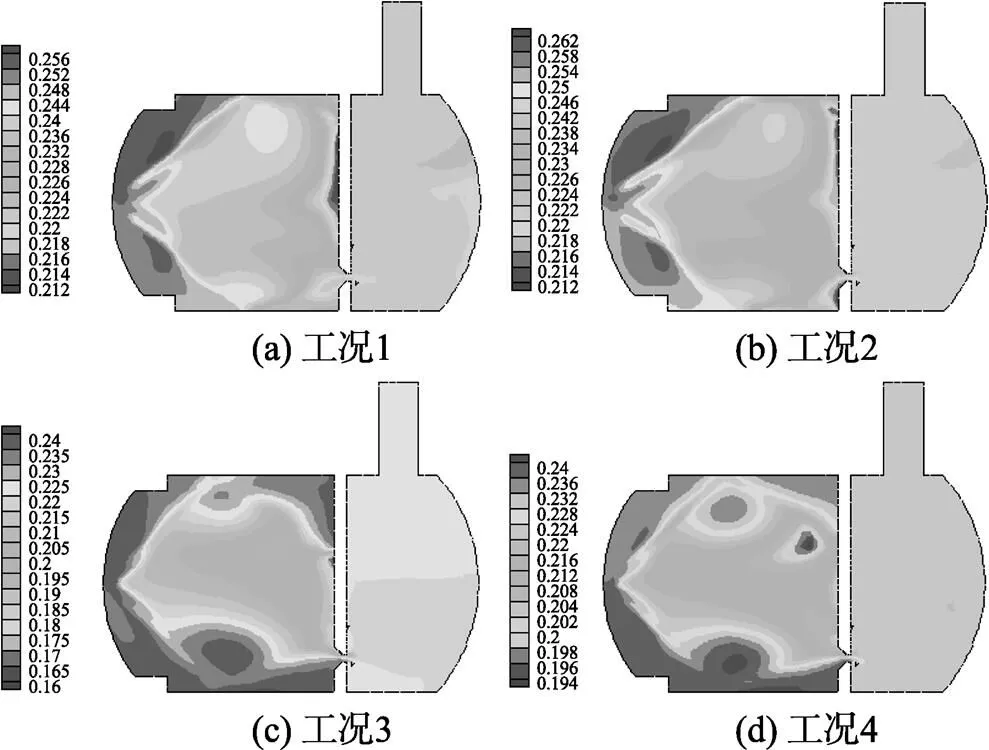

4种工况下燃烧室内部的CO2质量分数分布如图13所示。结果显示, 燃烧室内部的CO2质量分数与温度分布相近, 燃烧反应在放出热量的同时产生生成物。

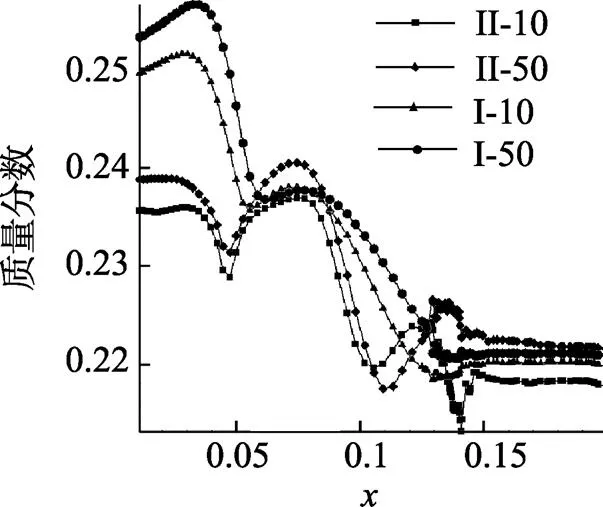

喷管中心线上CO2质量分数见图14。从结果看出, 在中心线上有2个明显的凸起, 表明在该中心线上存在2个反应区, 之后随着掺混水的蒸发效应CO2质量下降, 最终CO2质量分数约0.22。

图13 y=0截面上不同工况的CO2的质量分数分布

图14 喷管中心线上CO2的质量分数曲线

3.4 速度矢量的分布

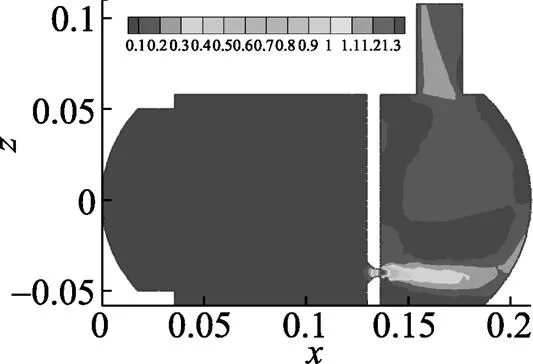

由于燃烧室结构形状固定不变, 因此, 4种情况下燃烧室内部的流动特征差别较小, 本文仅给出工况1情况下的马赫数分布和流线图, 如图15和图16所示。

图15 燃烧室内部马赫数分布

图16 燃烧室内部流线图

从图15可以看出, 高温燃气在喷喉达到音速并在扩张段持续加速, 最终马赫数达到1.3以上。由于高温燃气对隔板的烧蚀比较严重, 工况2下的燃烧最剧烈。因此, 要特别注意工况2下隔板节流孔的烧蚀, 节流孔喷喉的烧蚀可能造成燃烧室工作压力偏离设计工况, 使压力不稳定。

从图16可以看出, 这种形式的燃烧室能够在燃烧室前腔形成明显的漩涡区, 液滴喷入燃烧室后迅速蒸发、燃烧, 生成燃气, 燃气再往前流动, 受到隔板的作用气体分叉, 然后沿着壁面流向燃烧室头部的拐角区域, 从而形成2个主要的漩涡区, 还有一小部分气体在燃烧室头部靠近壁面区域小范围内形成漩涡区, 漩涡区的存在能够卷吸大量的高温燃气, 进行强烈的热质交换, 漩涡区内的燃气保持相对较低的流动速度, 对推进剂蒸发和燃烧稳定十分有利。结果显示, 在燃烧室后腔也有2个明显的漩涡区存在。

4 结论

通过对涡轮机燃烧室燃烧流动过程的仿真, 得到如下结论。

1) 4种工况下, 在燃烧室出口处H2O质量分数达到0.62左右, CO2质量分数约为0.22, 用化学方程式计算, 当反应进行完全时, H2O质量分数为61.86%, CO2质量分数为22.18%, 经过对比可证明燃料已完全反应。

2) 4种工况下, 在燃烧室后腔的温度场、组分浓度场分布均匀, 燃烧室出口燃气速度较低, 能够持续稳定地为喷管环供应燃气。

经过仿真分析可证明, 使用壅塞式燃烧室方案, 燃料的燃烧和水的掺混蒸发较好, 该方案既能实现三组元推进剂的高效燃烧, 又能满足涡轮机在低工况时的较低进气压力要求, 为解决三组元推进剂涡轮机燃烧室的工程研制提供了技术参考。

[1] 赵寅生. 鱼雷涡轮机原理[M].西安:西北工业大学出版社, 2002.

[2] 刘长福, 邓明. 航空发动机结构分析[M].西安:西北工

业大学出版社, 2006.

[3] 米镇涛, 邱立勤. 鱼雷用双元化学推进剂[J]. 火炸药学报, 1998, 21(2):36-38. Mi Zhen-tao, Qiu Li-qin. Recent Progress of Biprope- sllants for Torpedo[J]. Chinese Journal of Explosives & Propellants, 1998, 21(2): 36-38.

[4] 李强, 冯明霞, 邹宗树, 等. 壅塞现象法测量气粉两相流音速[J]. 东北大学学报(自然科学版), 2007, 28(10): 1417-1420. Li Qiang, Feng Ming-xia, Zou Zong-shu, et al. Choking Phenomenon Used as an Approach to Measure Somic Velocity of Air-Powder Two-Phase Flow[J]. Journal of Northeastern University (Natural Science), 2007, 28(10): 1417-1420.

[5] 陶文铨. 数值传热学[M]. 2版.西安:西安交通大学出版社, 2001: 347-353.

Numerical Simulation about Combustion Performance of Choked Combustor of Turbine

QIAO Hong, ZHAO Wei-bing, MA Xiao-li, SHI Hai-chao

(The 705 Research Institute, China Shipbuilding Industry Corporation, Xi′an 710075, China)

In order to study the form of turbine combustor and verify its performance, a new choked combustor scheme which is suitable for tri-propellant and matches the lower gas inlet pressure of a turbine under low operating condition was proposed. The combustion characteristics of scheme under multi-operating conditions were simulated based on computational combustion dynamics. Simulation results show that the tri-propellant burns completely, the water vaporizes entirely, the flow field in the combustor is satisfactory, and the front pressure of the nozzle ring meets the requirement of the turbo-pressure. This new choked combustor with its simulation results may benefit the design of turbine combustors with tri-propellant.

turbine; combustor; computational combustion dynamics(CCD); tri-propellant; numerical simulation

TJ630.32

A

1673-1948(2011)01-0048-07

2010-05-07;

2010-07-09.

乔 宏(1982-), 男, 工程师, 主要从事动力技术及仿真方面的研究.

(责任编辑: 陈 曦)