大体积多孔洞设备基础施工技术

2011-05-23

1 工程概况

本工程为某数控机床铣镗床设备基础工程,由T6920D型、CK61315X10/40型和TKA6920/L120型落地铣镗床三个设备基础组成。T6920D型落地铣镗床基础平面尺寸为16 880 mm×11 470 mm,TKA6920/L120型落地铣镗床基础平面尺寸为23 030 mm×13 175 mm,垫层厚100 mm,CK61315X10/40型铣镗床基础平面尺寸为23 774 mm×10 892 mm。

2 工程特点

本工程为设备基础,预留洞较多(TKA6920/L120型落地铣镗床基础多达184个),因此,施工中保证预留孔洞位置及标高的正确为本工程的施工难点。

基础局部厚度均大于1 m,因此,大体积混凝土施工中裂缝的控制也是施工中的又一重点。

3 施工方法

3.1 施工流水段的划分

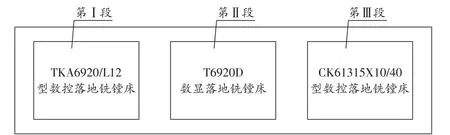

本工程共有三个设备基础,施工时各作为一个流水段施工,流水段划分示意图见图1。

图1 施工流水段划分示意图

3.2 模板工程

3.2.1 模板类型,安装及支撑方法

1)垫层采用钢模板,基础采用竹面胶合模板,钢管脚手架为支撑,45 mm×85 mm木方为龙骨。

2)预留洞口模板。考虑设备预留洞口为四棱台形(上口尺寸为300 mm×300 mm,下口尺寸350 mm×350 mm),经与建设单位协商确定,设备基础预留孔洞模板采用2厚铁皮制作孔洞模具,混凝土浇筑后与基础成为一体,不再取出。

3)预留孔洞模具的固定。设备基础中预留孔洞较多,因此在设备基础中搭设满堂脚手架体,对模具予以固定。具体施工方法如下:

a.铺设底板钢筋前,在垫层上依据预留孔洞位置标出Φ20插筋的位置,用冲击钻钻150 mm深,预埋Φ20插筋。b.φ48钢管立柱与Φ20插筋焊接牢固,其立柱高度为自垫层上50 mm至预留孔洞顶标高。每组立柱中部设一道φ48管水平拉杆。c.在立柱上测定并标记预留孔洞顶和底标高。依据标记,将孔洞模具安装到位,并在孔洞四面的上下150 mm,100 mm处用Φ16,Φ12的钢筋作水平拉杆焊接卡牢盒体,随后与架体焊接牢固。

4)剪力墙模板采用竹面胶合板模板,模板支设前涂刷水性隔离剂。支撑体系主龙骨采用φ48×3.0 mm钢管,间距600 mm;次龙骨采用45 mm×85 mm方木,间距为300 mm;M12对拉螺栓控制截面尺寸,水平间距300 mm,竖向间距600 mm;采用内模固定外模支撑系统,墙外模每隔1 200 mm设两道斜撑。

3.2.2 模板安装要点

1)根据基础尺寸和竹面胶合板尺寸进行配板下料,配好的模板安装到支撑系统上,支撑系统要安装牢固,模板间缝隙用胶纸粘贴。

2)按模板配板图,对模板进行定位,测定好标高,保证模板位置正确。

3)与安装单位配合,并熟悉图纸。

4 混凝土工程

混凝土采用商品泵送混凝土。施工时,基础搭设满堂脚手架操作平台,平台立杆间距2 m,横杆间距1.5 m,上铺脚手板,并搭设护身栏杆。

4.1 对商品混凝土的技术要求

1)施工前与商品混凝土搅拌站签订供应合同时,对混凝土坍落度、初凝时间、混凝土罐车在路上运输等作出严格要求。2)混凝土搅拌站根据气温条件、运输时间、运输道路的距离、混凝土原材料变化、混凝土坍落度损失等情况来适当地调整原配合比确保混凝土供应质量。3)对到场的混凝土实行每车必测坍落度,检查每车的坍落度是否符合商品混凝土技术要求,并做好坍落度测试记录。4)对混凝土和易性的要求:混凝土有足够的粘聚性,在泵送过程中不泌水、不离析。

4.2 混凝土泵送要点

1)混凝土的供应必须连续,避免中途停歇。2)混凝土泵送时,必需保证连续工作。3)泵送混凝土时,料斗内混凝土必须保持200 mm以上的高度,以免吸入空气堵塞泵管。4)泵出口堵塞时,将泵机反转把混凝土退回料斗,搅拌后再泵送,重复3次~4次仍不见效时,停泵拆管清理,清理完毕后迅速重新安装好。

4.3 混凝土浇筑

1)浇筑混凝土前,将模板和钢筋上杂物清除干净,并用清水湿润模板。2)混凝土浇筑时,选择责任心强的人员负责混凝土振捣,两班作业,作业时,下到混凝土操作面,站在搭设的操作平台上进行施工。3)基础混凝土分层浇筑,每层厚度根据实际情况考虑(不大于600 mm)。4)混凝土采用分段连续浇筑完成。5)振捣时经常观察钢筋、模板、预留孔是否移动、变形等情况,发现问题立即处理。

4.4 混凝土的振捣、养护

1)振动器的操作,要做到“快插慢拔”。在振捣过程中,将振动棒上下略为抽动,以使上下振捣均匀。混凝土振捣到表面不发生下沉,没有气泡产生,并且略有浮浆为止。2)混凝土分层浇筑,每层混凝土厚度不超过振动棒的1.25倍(约500 mm~700 mm),在振捣上一层时,应插入下层中50 mm左右,以消除两层之间的接缝,同时在振捣上层混凝土时,要在下层混凝土初凝之前进行。3)振捣器插点的移动间距,不宜大于振捣器作用半径的1.5倍,振捣器与模板的距离,不应大于其作用半径的0.5倍,一般振动棒的作用半径为300 mm~400 mm。4)振动器插点要均匀排列,可采用“行列式”或“交错式”的次序移动,不应混用,以免造成混乱而发生漏振。5)每一插点要掌握好振捣时间,一般每点振捣时间为20 s~30 s,视混凝土表面呈水平不再显著下沉,不再出现气泡,表面泛出浮浆为准。6)振动器使用时,不宜紧靠模板振动,且应尽量避免碰撞钢筋和预留洞。7)振捣时要均匀、密实、不漏振、不欠振、不过振。8)混凝土养护。垫层混凝土浇筑完后,表面覆盖塑料薄膜养护;基础混凝土浇筑完后,表面覆盖塑料薄膜和棉毡养护。

5 裂缝控制

5.1 大体积混凝土裂缝控制计算

1)混凝土配合比。根据馥裕预拌混凝土有限公司提供的配合比,每立方米混凝土材料用量为:水泥315 kg(中条山P·S42.5);粗砂568 kg(下郇砂厂);细砂306 kg;5 mm~31.5 mm;碎石966 kg(联宇石料厂);掺合料采用矿粉(盛源建材产),每立方米混凝土中用量为36 kg;外加剂采用HZ-4泵送剂(绛县飞龙建材产)和U型膨胀剂,每立方米混凝土中用量分别为9.2 kg和24 kg。

2)混凝土内部最高绝热升温值。混凝土内部最大温度为53℃与混凝土表面温度40℃之差为13℃,符合规范规定的不应大于25℃。混凝土表面温度40℃与施工期大气温度30℃之差为10℃,符合规范规定。

5.2 混凝土温差控制措施

经计算分析,采取措施如下:

1)控制混凝土的浇筑温度。由于混凝土为商品混凝土,要求混凝土入模温度不大于20℃,可采用以下措施:a.搅拌用深井水,降低搅拌用水温度;b.在粗骨料堆场利用帆布遮阳,并洒水降温;c.水泥库房加强通风,以降低库房温度;d.运输混凝土用搅拌车外设保温措施;e.现场输送泵泵管外包裹海绵保温。

2)加强养护,提高混凝土面层温度。混凝土浇完后要及时用一层塑料薄膜和两层棉毡覆盖并浇水养护,防止由于混凝土内外温差过大引起裂缝,养护不少于14 d。

3)基础侧模拆除后,要立即回填,尽量减少暴露时间。

5.3 温度监测

5.3.1 测点布置

根据设备基础的形状、尺寸和标高,采用φ15 mm钢管分别在距混凝土上表面0.1 m,板底面往上0.15 m及中部设三个测温层。

钢管下端砸扁加焊,上口塞水泥袋封堵(以防止混凝土灌入)。钢管采用钢筋头与主筋焊接固定牢固,保证其在混凝土浇筑过程中不位移。钢管内灌盐水做介质。

5.3.2 测温仪器

1)混凝土内部温度采用温度计测温。2)测温工作在混凝土浇筑完毕后开始进行,测温频率按持续10 d考虑。前3天,每3 h测温一次;4 d~6 d,每6 h测温一次;7 d~10 d,每12 h测温一次。3)混凝土入模温度测设每班不少于4次。4)及时做好混凝土基础内外温度记录,并画出温度监测曲线图,找出峰值点,内外温差控制在25℃以内。5)及时记录现场大气温度和天气情况。

6 结语

通过对施工中模板、混凝土及裂缝各方面的控制,设备基础预留孔洞位置准确,无位移,混凝土表面没有出现裂缝。经检查,该设备基础质量合格,观感质量好,保证了设备的顺利安装。说明各项施工措施是可行的。

[1]朱建军.大体积混凝土温度裂缝的防治措施[J].山西建筑,2010,36(24):163-164.