废旧橡胶胶粉低温粉碎技术研究进展及趋势

2011-05-20李琳

李琳

(北京机电院高技术股份有限公司,北京 100027)

利用胶粉生产技术处理废旧橡胶,不但可获得橡胶替代品,缓解国内外普遍存在的橡胶资源紧缺局面,同时还能降低废旧橡胶对环境的负面影响,实现其减量化、无害化和资源化。该技术以其生产过程无二次污染的优越性而倍受关注,成为发达国家发展最快的废旧橡胶综合利用技术之一[1]。目前已较成熟的工业化胶粉生产方法有:常温粉碎法和低温粉碎法[2]。

橡胶常温时为韧性材料,难以粉碎至40目以上,胶粉颗粒粗,与其他材料结合性能差,即使粉碎至40目以上,胶粉也会由于粉碎过程大量生热而老化变形,质量下降。为了解决这一问题,利用橡胶低温脆化后易于粉碎的原理,开发了专门用于生产精细(60~80目)和微细胶粉(80~200目)的低温粉碎技术,所得胶粉粒径小、品质好、无老化变形,与其他材料的结合性能强[3,4]。根据制冷方式的不同,该技术分为两种:液氮冷冻粉碎法和空气膨胀制冷粉碎法[4,5]。

1 低温胶粉生产技术研究进展

1.1 液氮冷冻粉碎法

以沸点为77 K的液氮为制冷剂的液氮冷冻粉碎法是目前发达国家较多采用的废旧橡胶低温粉碎技术[6]。该技术由美国率先发明,发展至今已较成熟,国内外均对相关工艺和设备进行了研发,并且美国、乌克兰、加拿大、俄罗斯、英国、德国、澳大利亚、日本及中国等国家已相继将其投入工业化应用[7,8]。各国工艺大同小异,仅在技术细节上有所区别,大体上可分为两种:低温冷冻粉碎工艺、低温和常温并用粉碎工艺,其中第二种工艺耗费液氮较少,成本较低,国内外研究和应用较多[8]。

液氮冷冻粉碎法的典型方法有美国UCC Bunion Carbide Chirp 公司 1971 年的 UCC 粉碎法[3,7,8],根据低温冷冻粉碎前有无预处理,该技术又可细分为两种,均能得到符合粒度要求的胶粉。美国联合轮胎公司[9]低温法生产胶粉工艺过程是废旧轮胎先在常温下破碎为胶块,然后直接用液氮喷淋胶粒,进行低温粉碎,所得胶粉粒径在0.42 mm左右。

乌克兰国家低温物理工程研究所也开发了液氮低温粉碎工艺(LN2)[3,7,8],粉碎和磨碎 2 个主要工序均在低温下进行,可根据市场要求生产粒径为1.25 mm,0.4 mm,0.2 mm,0.1 mm,0.05 mm 的系列胶粉。

另外,加拿大的RECOUTRY公司利用其开发的液氮冷冻粉碎法建成了废旧橡胶处理规模为13 500 t/a、生产胶粉9 000 t/a的工业化生产线。我国浙江绍兴丰利粉碎设备有限公司与浙江大学也联合开发了制冷介质为液氮的 DFJ 超低温胶粉生产粉碎机[3,7,8]。

国内外对该技术也进行了诸多具有创新性的研究。俄罗斯和乌克兰联合开发了液氮电动脉冲低温粉碎法[3,8,10],基本原理是利用高压电场使液氮形成冲击波,作用在橡胶制品上使其粉碎。粉碎过程是先将整条废旧轮胎冷冻,通过机械冲切废旧轮胎为胶块后,让其落入电动液压粉碎装置内,依靠室内电极形成的高压电场使液氮形成冲击波,进而对胶块进行粉碎,再通过分离装置分离出胶粉。创新点在于液氮同时用作制冷介质和粉碎橡胶的作用介质。

张花敏[8]、吴为民等[11]通过研究,开发了低温电力脉冲粉碎法。基本原理是将废旧橡胶低温冻脆,并在液氮中产生高压强流脉冲放电,利用引起的液电爆炸效应粉碎废旧橡胶,这是其创新之处。该法粉碎效率高,且因粉碎过程完全在液氮中进行,从而不会对环境造成威胁。

采用液氮冷冻粉碎法生产胶粉,一般液氮消耗量大,以美国UCC粉碎法为例,其制取1 t胶粉需消耗1 t液氮,而通过液氮喷淋冷冻法生产1 t胶粉甚至消耗液氮1.5 t,致使液氮费用在胶粉总成本中占有非常大的比重。因此液氮冷冻粉碎法生产胶粉的技术关键就是尽量减少液氮消耗量或降低液氮制取成本,目前国内外均已取得了一定进展。

德国INTEC公司研制了INTEC RC400废轮胎低温处理装置[12],处理生产1 t胶粉约消耗0.55 t的液氮。

值得一提的是,我国青岛绿叶橡胶有限公司[7,8]在这方面的研究成果显著,其于2000年开发了LY型液氮低温粉碎法,与常规液氮生产方式相比,LY型低温粉碎法生产微细胶粉的功耗降低了126.4 kW·h/t,缩减了生产成本,大大提高了液氮冷冻粉碎法的实用价值。随后与深圳机电研究院合作开发了液氮冷冻粉碎工业化生产系统。该系统采用独特的冷能交换装置,通道沸腾式预冷、深冷装置,多级冷能回收、贮存、循环补充使用装置,从而使液氮冷能得到高效利用,生产1 t胶粉只需消耗液氮0.32 t,达到了国际领先水平,目前已在青岛建成了每年生产80~200目微细胶粉5 000 t的工业生产线,年处理废轮胎12 000条。

总体而言,液氮冷冻粉碎法的液氮费用仍在总成本中占很大比例,以德国INTEC公司为例,这个比例为68%[12],可见降低生产成本尤为重要。

1.2 空气膨胀制冷粉碎法

研究人员认为,橡胶只须冷冻到193 K左右的硬化温度即可抵消胶粒粉碎时产生的摩擦热,在胶粉无老化变形的前提下实现细碎,不必冷冻到168 K左右的脆化温度。而液氮冷冻粉碎法利用77 K的液氮作为制冷剂,冷能浪费严重。

基于这一观点,为了提高废旧橡胶低温粉碎法的经济可行性,我国独立开发了空气膨胀制冷粉碎技术。该技术主要采用常温与低温粉碎并用的形式,生产的胶粉为60~120目,技术核心是空气先被压缩到一定压力,再经涡轮气化膨胀,生产出153 K以下的低温空气以提供冷冻废旧橡胶的冷能。目前国内已有多家研发单位和院校都进行了此项技术的研究,如609研究所、中国科学院低温技术实验中心、北京航空航天大学、大连理工大学和西安交通大学等[3,7,8,13]。其中 609研究所自行研发了空气循环低温粉碎法,并由南京飞利宁深冷工程公司在南京建立了处理废旧轮胎8 000~10 000 t/a,生产精细和微细胶粉5 000 t/a的工业化生产线。同时,大连理工大学发明了涡旋式气流粉碎装置,其采用气波制冷机提供冷源,由低温辊压-锤式破碎机将废旧轮胎粉碎至胶粒,再由气流机粉碎成20~80目的胶粉。

此外,国外也出现了对空气膨胀制冷粉碎技术的研究及工业应用,美国波多黎各橡胶公司就利用该技术建成了处理废旧橡胶13 500 t/a、生产胶粉9 000 t/a的工业化生产线[7]。

国内外研究和工业化运行表明,与液氮法相比,该技术具有节能、节水、成本低、效率高、实施性强的优点,但总体来说生产成本仍较高。

2 低温胶粉生产技术发展趋势

2.1 低温胶粉生产技术应用分析

液氮作为制冷剂具有以下优点[8]:液氮沸点为77 K,制冷效果好;液氮为惰性物质,可防止橡胶氧化;所得胶粉粒度分布窄、流动性佳;液氮可直接输入粉碎机内,减少预冷时间,简化工艺及设备;可避免粉尘爆炸、臭氧污染与高强噪声;可提高粉碎机的产量;破碎所需动力低,可降低粉碎能耗。

但是液氮价格昂贵,且液氮冷冻粉碎法的耗氮量大,提高了胶粉生产的成本。目前国外较常采用的液氮喷淋冷冻法生产1 t胶粉需要液氮1.5 t,目前液氮的售价约为3 000元/t,单位胶粉的液氮费用高达4 500元/t。根据国内外精细和微细胶粉价格(表1和表2),仅液氮费用就已超过了国内外60~80目精细胶粉的价格,可见利用液氮作为生产胶粉的制冷剂颇不经济。因此液氮冷冻粉碎法生产精细和微细胶粉的技术关键是如何减少液氮消耗量和降低生产液氮的成本。

表1 国内胶粉价目表

表2 国外橡胶粉价目表

发达国家生产精细和微细胶粉较多采用高成本的液氮冷冻粉碎法,主要是因为许多发达国家的废旧橡胶原料为无偿使用,且政府对废旧橡胶处理给予补贴;而我国不但无补贴,废旧橡胶原料还需高价购进,大大压缩了废旧橡胶处理企业的盈利空间,加重废旧橡胶处理企业负担[14,15]。在我国,即使采用LY型液氮低温粉碎法,单位胶粉的液氮用量降至0.32 t/t,液氮成本为960元/t,再加上能耗、人工等费用和昂贵的液氮冷冻粉碎法设备投资,总成本仍较高,故该法在国内未能得到推广。

国内外研究和工业化运行表明,空气膨胀制冷粉碎法与液氮冷冻粉碎法相比,至少节能1/3以上,降低了生产成本,且所得胶粉细于60目的比例达80%以上,大规模工业化生产效果较好。即使如此,空气膨胀制冷粉碎法的成本依然很高。

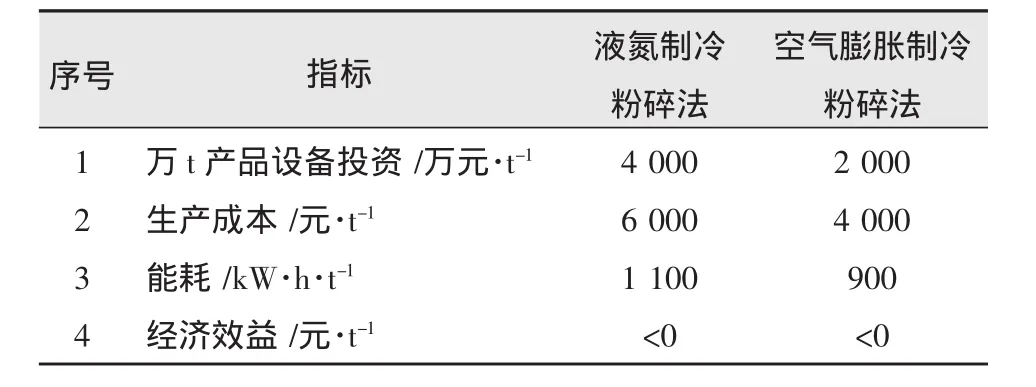

液氮冷冻粉碎法与空气膨胀制冷粉碎法的经济指标见表3,总体上经济可行性较差。因此,目前我国胶粉生产技术中常温粉碎法仍占主导地位,低温粉碎法只是常温粉碎法的补充,以满足某些特殊领域要求,产品主要用于高档和高性能制品中,如子午线轮胎胎面胶、高性能塑料、涂料和粘合剂、军工产品等。因此,为了拓展胶粉应用范围,满足日益增大的市场需求,开发更加经济可行的精细和微细胶粉生产方法成为迫切需要。

表3 低温粉碎法经济指标对比表[10]

2.2 液化天然气(LNG)冷能利用

为了进一步减小废旧橡胶的低温粉碎成本,液化天然气(LNG)冷能的利用受到全世界越来越广泛的关注。直接利用LNG接收站使LNG气化复热过程中释放的大量冷能,不需专门生产冷量,可大幅降低生产胶粉的成本,同时也减少了这些冷能不加利用地排入环境而造成的冷能浪费和冷污染。

发达国家在LNG冷能利用方面研究较多,其中尤以日本和加拿大的LNG冷量回收技术最为成熟,已能将LNG冷能用于橡胶粉碎等领域[8]。考虑到我国在这方面的研究尚处于起步阶段,目前仍未形成较系统的LNG冷量回收利用技术体系,可以借鉴国外先进经验,对LNG冷能进行分级利用,即有计划地把与橡胶脆化温度、粉碎所需冷量相匹配的LNG冷能用于橡胶低温粉碎,通过选择性质稳定、比热容较大的冷媒,并将部分LNG冷能转移其上来实现橡胶的低成本冷冻和粉碎,同时还减少了换冷过程中的冷能损失[4,8,16-18]。

我国学者专家也进行了相关研究,验证了LNG冷能用于废旧橡胶低温粉碎的经济可行性,并提出了一些利用工艺方案。李静、李志红、华贲[18]通过研究证明了利用LNG冷能进行空气分离可大大降低生产液氮的费用,从而缩减胶粉的生产成本,与普通空分过程相比,水、电消耗分别减少30%和50%以上,同时还减少了空分设备投资。

张花敏等[16]基于热力学原理对LNG的冷量进行了分析计算,设计了利用LNG冷量进行废旧轮胎低温粉碎的工艺流程,从而实现LNG冷量在精细胶粉制取中的有效利用。

陈叔平等[19]对利用LNG冷量进行废旧橡胶低温粉碎的流程进行了探讨,从热力学角度提出并分析了利用LNG冷量的合理方案。

熊永强等[2]提出了集成利用LNG冷能的液氮冷冻粉碎法和低温氮气冷冻粉碎法两种工艺:(1)空分装置利用LNG冷能生产用于低温粉碎的液氮;(2)废旧橡胶低温粉碎装置紧邻LNG接收站时,直接将空分装置副产的氮气和由LNG冷能生产的低温氮气用于废旧橡胶的冷冻和粉碎。文中还对两种工艺生产精细胶粉的能耗进行了分析计算,结果表明采用以上两种工艺分别比传统液氮冷冻粉碎法和空气膨胀冷冻粉碎法降低能耗 126.4 kW·h/t和437.3 kW·h/t。

LNG冷能低温粉碎法的提出为获得低成本的精细胶粉提供了新思路。与传统的低温胶粉生产技术相比,将LNG冷能直接用于废旧橡胶的低温粉碎具有经济可行性,符合中国国情,值得大力推广应用。

3 总结

采用空气膨胀制冷粉碎法与液氮冷冻粉碎法生产胶粉成本高,产品主要用于高档和高性能制品中,应用范围较窄。将LNG冷量用于废旧轮胎低温粉碎不但将实现LNG冷能在精细胶粉生产中的高效利用,还减少了LNG冷能排放造成的环境污染,避免了冷能浪费,是一项一举三得的实用技术,发展潜力巨大,是今后国内精细和微细胶粉技术重要的研究及发展方向。

[1] 任志伟,孔安,高全胜.我国废旧轮胎的回收利用现状及前景展望[J].中国资源综合利用,2009,27(6):12-14.

[2] 熊永强,华贲,李亚军,等.废旧橡胶低温粉碎中LNG冷能利用的集成分析[J].华南理工大学学报(自然科学版),2009,37(12).

[3] 刘玉强,殷晓玲.胶粉的生产方法[J].弹性体,2001,11(3):40-43.

[4] 杨艳利,华贲,徐文东,等.低温粉碎橡胶技术在我国的发展前景[J].化工进展,2006,25(6):663-666.

[5] 王屏,刘思永.采用空气涡轮制冷制取精细胶粉的低温粉碎技术[J].橡胶工业,1999,46(1):45-48.

[6] 董诚春.废橡胶资源综合利用[M].北京:化学工业出版社,2003:45-51.

[7] 董诚春.废轮胎回收加工利用[M].北京:化学工业出版社,2008:17-20.

[8] 张花敏.废旧轮胎低温粉碎中液化天然气冷能利用研究[D].兰州:兰州理工大学,2008.

[9] 张炳词,程源.胶粉的制造方法[J].橡胶工业,1993,40(9):571.

[10] 熊永强,华贲,贾德明.利用液化天然气卫星站冷能的废旧橡胶低温粉碎装置[J].现代化工,2009,29(7):59-62.

[11] 吴卫民,苏航,许东卫,等.低温脉冲放电粉碎废旧轮胎的研究[J].高电压技术,1997,23(3):87-88.

[12] 何永峰,刘玉强.胶粉生产及其应用:废旧橡胶资源化新技术[M].北京:中国石化出版社,2001:88-89.

[13] 袁立.橡胶的回收利用[J].世界橡胶工业,1998,1(1):29.

[14] 董诚春.废轮胎回收加工利用[M].北京:化学工业出版社,2008:3-14.

[15]姜治云.综合利用废旧轮胎资源积极发展我国循环经济——我国废旧轮胎回收利用现状与发展前景分析[J].中国资源综合利用,2003(10):4-7.

[16] 张花敏,陈叔,王宁,等.液化天然气冷量在废旧轮胎低温粉碎中的应用[J].石油化工设备,2010,39(2),67-70.

[17] 寇丽华,魏清.精细胶粉的生产方法与现状[J].化工科技市场,2007,30(8):25-27.

[18] 李静,李志红,华贲.LNG冷能利用现状及发展前景[J].天然气工业,2005,25(5):103-105.

[19] 陈叔平,谢振刚,陈光奇,等.基于液化天然气(LNG)冷量的废旧橡胶低温粉碎工艺流程[J].低温工程,2009(1):46-48.