汽车电动车窗防夹控制系统的研究与开发

2011-05-18程金堂

廖 强,程金堂,张 衡

(重庆大学a.机械传动国家重点实验室;b.机械工程学院,重庆400030)

电动车窗是通过车载电源来驱动车窗玻璃升降的。车窗玻璃自动升降功能的引入,存在着夹伤乘客甚至导致其死亡的危险[1],因而其安全性也日益成为人们关注的焦点。在不影响车辆舒适性和方便性的前提下,设计能够有效解决上述安全隐患的防夹电动车窗已是一种必然,具有十分重要的意义。

在同类设计中一般都采用传统的实时性和稳定性都较差的前后台系统。本文针对前后台系统的不足和电动车窗系统安全性和实时响应性要求,给出了基于嵌入式实时操作系统μC/OS-II的设计方案,同时采用功能强大、抗干扰能力强的意法半导体公司的ST72F324BJ4TC单片机作为核心处理器,研究了能解决上述安全隐患的防夹电动车窗控制系统,以提升汽车的行车安全和人性化程度。

1 电动车窗系统分析

1.1 设计要求

为了有效实现电动车窗的防夹功能,需要定义车窗的防夹区域、防夹阈值力、防夹执行动作。这里参照美国MVSS118或欧洲74/60/EEC标准:

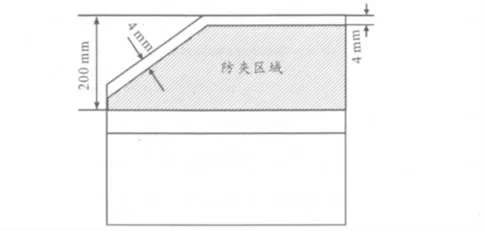

1)防夹区域定义为从离门窗顶端4 mm到200 mm的区域,如图1所示。

图1 电动车窗防夹区域

2)防夹阈值力定义为100 N。

3)当遇到障碍物时,车窗电机反向,车窗玻璃下降一段距离后停止,等待用户的进一步指令。

1.2 设计原理

要使电动车窗安全可靠地工作,并实时响应运行过程中的正常和异常情况,需要解决以下问题:

1)判定当前车窗玻璃是在上升还是在下降;

2)确定车窗玻璃的当前位置;

3)确定车窗电机的当前负载;

4)异常情况发生时的快速实时响应;

5)防夹算法的鲁棒性和自适应性;

6)驾驶员对车窗系统的优先控制权。

问题1,可以通过按键监测程序检测用户的按键输入来解决;问题2,可以通过电机轴上的霍尔传感器的霍尔脉冲计数来计算;问题3,可以通过采样车窗电机电枢电流来间接计算;问题4,可以通过采用功能强大的ST72F324BJ4TC微处理器和嵌入式实时操作系统μC/OS-II来保证;问题5,可以利用直流电机负载转矩变化率本身的快速响应性和对电机参数不确定性的稳健性来保证[2];问题6,可以通过将4个车窗子系统通过LIN总线连成主从网络来实现。

1.3 系统总体结构

汽车的4个车门车窗系统的构成基本相同。为了系统的集成与管理上的方便,将4个车窗子系统通过LIN总线连成网络。驾驶员子车窗系统为LIN总线的主节点,剩下的3个子车窗系统为从节点[3]。通过驾驶员车窗系统可以实现对整车4个车窗的分布式控制。驾驶员车窗控制器还可以通过CAN网络与车身中央控制器联网,接入整车的分布式控制网络。车窗系统网络结构如图2所示。

图2 车窗系统网络结构

2 电动车窗系统硬件设计

2.1 硬件总体设计

电动车窗系统的机械传动部分与传统摇动式车窗基本相同,控制系统硬件部分一般由微处理器、霍尔传感器、固态继电器、直流电机、开关组等组成。电动车窗硬件总体结构[4-5]如图3所示。

图3 电动车窗硬件总体结构

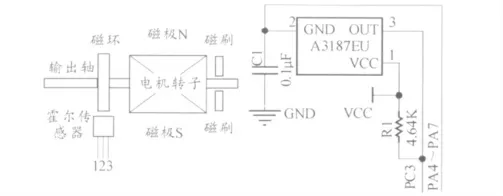

2.2 霍尔定位部分硬件设计

霍尔传感器是电动车窗系统的主要信号采集元件。日本Allegro公司的A3187EU霍尔传感器内部集成施密特触发器,输出的脉冲信号不需要额外的整形电路,输出端(OUT)直接连到ST72F324BJ4TC单片机的输入捕获端口PC3。另外,ST72F324BJ4TC单片机的I/O口(PA4~PA7)接到A3187EU的地端(GND),可在直流电机不工作时关断传感器以降低静态电流消耗,电容起滤波作用。霍尔脉冲采集原理如图4所示。

图4 霍尔脉冲采集原理

在图4中,左边半部分是硬件的实际安装图,右边半部分是硬件的实际电路图。安装时,在电机的输出轴上对称地埋植4枚磁钢片,通过电子模块中的霍尔传感器来感应对应的磁场[6]。这样,电机轴转动一周,霍尔传感器就会输出4个脉冲,然后通过ST72F324BJ4TC单片机的输入捕获功能对霍尔传感器的输出脉冲进行计数。车窗玻璃下降时脉冲个数减少,车窗玻璃上升时脉冲个数增加。

2.3 电流采样部分硬件设计

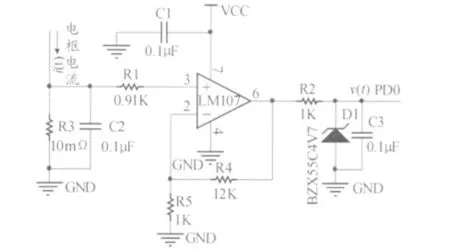

相关实验表明,车窗玻璃在上升过程中,遇到障碍物的瞬间,电机轴的负载转矩会突然增大。因此,电机轴负载转矩变化率对障碍物是非常敏感的,其阈值可以作为障碍物检测的判断指标。然而,电机轴负载转矩不易测量。根据直流电机负载转矩与其电枢电流之间的线性关系[7],本文采用测量电枢电流来间接得到电机负载转矩的测量方案。电枢电流采样原理[8]如图5所示。

图5 电枢电流采样原理

在图5中,流过电机电枢的电流经过电阻R3采样后,输入到集成运放LM107的同相输入端,经放大后输入到ST72F324BJ4TC单片机的A/D转换的0通道PD0。电容起滤波作用,稳压管D1起稳压作用,保护微处理器。

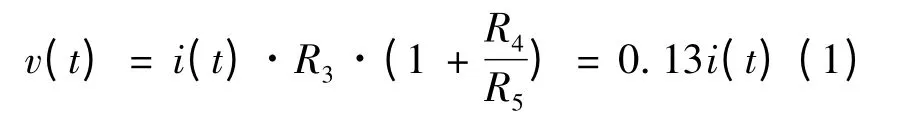

根据相关的电路理论,可以得到

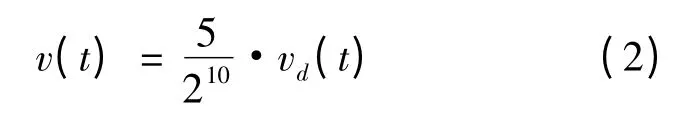

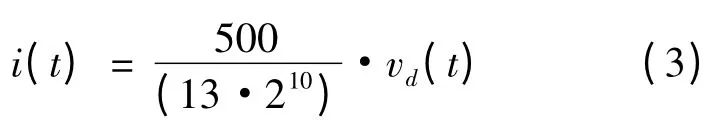

ST72F324BJ4TC单片机的A/D转换精度为10位,参考电压为5 V,设A/D转换结果为vd(t),由A/D转换相关理论可以得到:

由式(1)和(2)可以得到:

由式(3)可以看出,直流电机的电枢电流与A/D转换结果vd(t)之间是线性关系,因此,电机轴负载转矩与A/D转换结果之间也是线性关系,那么,选择A/D转换结果的变化率作为障碍物检测的判断指标是合理的,而且与参考电压无关。

3 电动车窗系统软件设计

3.1 防夹算法设计

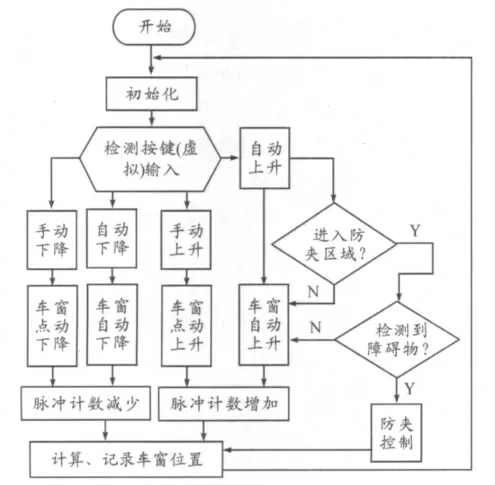

防夹算法的设计主要从2个方面考虑:其一防夹阈值力法,其二电机负载转矩变化率阈值法。实现时转换为电机电枢电流变化率阈值法。

根据美国MVSS118或欧洲74/60/EEC标准得到,防夹阈值力为100 N。文献[11]指出,为了解决由于霍尔传感器性能退化和实际驾驶环境引起的干扰问题,采用H∞滤波状态估算技术,得出转矩变化率的合理阈值由负载转矩变化率绝对值的最小值的74%来决定。

因此,防夹算法的核心原理是当车窗玻璃处于自动上升或上升状态时,通过霍尔脉冲计数法判定车窗玻璃进入防夹区域,然后启动障碍物检测程序监测电机电枢电流大小以及变化率是否超过设定的阈值,进而处理异常情况。软件功能原理如图6所示。

图6 软件功能原理

3.2 μC/OS-II的移植与应用程序设计

ST72F324BJ4TC微处理器内部时钟频率为8 MHz,拥有32k字节HDFlash,1k字节RAM,10bit ADC[9],是汽车上用得较多的8位微处理器,功能强大,抗干扰能力强,其内部资源完全能满足本文提出的设计方案。

μC/OS-II在移植的时候用户只需要关心5个文件:2个与应用程序相关的文件OS_CFG.H、INCLUDES.H,3个与处理器相关的文件OS_CPU.H、OS_CPU_A.ASM、OS_CPU_C.C[10]。

为了便于软件的编写、测试、修改和维护,在软件设计中,采用模块化、结构化和参数化的设计方法,并采用标准C语言来实现各功能应用程序。应用程序包括硬件初始化、软件初始化、按键监测、脉冲计数、A/D转换、LIN通讯、障碍物检测、电机执行动作控制。在具体实现上,利用μC/OSII对多任务的支持,建立了4个任务:

按键监测,void Task_KeyScan(void*pdata);

脉冲计数,void Task_PulseCount(void*pdata);

障碍物检测,void Task_ObsDetc(void*pdata);

电机控制,void Task_DcCtrl(void*pdata);

经任务堆栈检验,设定每个任务的堆栈大小为128B较为合理。4个任务的任务优先级依次设定为13,12,11,10。

4 电动车窗系统标定设计

霍尔脉冲计数与车窗玻璃位置之间的关系,尤其是在防夹区域内的对应关系,可以通过实验[12]创建一张霍尔脉冲计数与车窗玻璃升降高度之间的关系表,写入ST72F324BJ4TC单片机的EEPROM存储器。同时为了消除回程误差,车窗玻璃到达底端,脉冲计数清零;车窗玻璃到达顶端,设定脉冲计数为标定的最大值。

车窗玻璃在防夹阈值力作用下的电机电枢电流也可以通过实验得到,也写入到ST72F324BJ4TC单片机的EEPROM存储器。然而,随着车窗系统的老化,其值需要动态更新,这个可以由实际程序在人为触发异常时动态改写。

电枢电流变化率的阈值按照文献[11]中的结论取电枢电流变化率绝对值的最小值的74%。当然电枢电流变化率的绝对值也需要通过实验来测定。

5 结束语

以汽车的左前门车窗控制器的设计为例说明了整个车窗系统的设计方法与设计过程。设计中采用了霍尔脉冲定位法和电机负载转矩变化率阈值法的设计原理。每个车窗都由独立的微处理器ST72F324BJ4TC来控制,软件上移植了支持多任务的嵌入式实时操作系统μC/OS-II,从而提高了系统的可靠性和实时响应性。另外,将4个车门车窗系统置于主从LIN网络中以减少电气走线,降低了系统成本,提高了系统的集成度。设计的防夹电动车窗控制器在某车门上进行了安全实验,实验中该控制系统性能稳定,响应速度快,抗干扰能力强,证明了本文提出的设计方案和防夹算法是可行的。

[1] 马加其.防夹电动车窗的改进[J].湖北汽车工程学院学报,2007,21(3):79-80.

[2]Lee H J,Ra W S,Yoon T S,et al.Robust Pinch Estimation and Detection Algorithm for Low-Cost Anti-Pinch Window Control Systems[C]//The 31st Annual Conference of the IEEE Industrial Elec-tronics Society.Porto:[s.n.],2005:269-274.

[3]LIN Consortium.LIN Specification Package Revision 210[EB/OL].[2010-10-25].http://www.linsubbus.org/index.php?pid=8&lang=en.

[4] 刘志远,张振东,尹丛勃,等.汽车电动车窗系统的工作原理及故障诊断[J].机械与电子,2007(12):109-110.

[5] 卞清,宋勇,李忠富.嵌入式汽车车窗控制器设计[J].自动化技术与应用,2009,28(12):96-99.

[6] 吴莲英,唐昭辉,周杰.大客车电磁兼容性浅析[J].客车技术与研究,2005,27(5):18-19.

[7] 周易,汽车电动窗防夹系统的研发[J].北京汽车,2007(4):31-34.

[8] 李鲁.汽车电动车窗控制电路设计[J].汽车电器,2006(7):11-15.

[9] 梁海浪.ST7单片机C程序设计与实践[M].北京:北京航空航天大学出版社,2008.

[10]任哲.嵌入式实时操作系统μC/OS-II原理及应用[M].2版.北京:北京航空航天大学出版社,2009.

[11]Won-Sang Ra,Hye-Jin Lee,Tae-Sung Yoon,et al.Real-Time Robust Pinch Detection Algorithm for Automotive Applications Proceedings of the IEEE ITSC[C]//2006 IEEE Intelligent Transportation Systems Conference Toronto.Canada:[s.n.],2006:17-20.

[12]宋磊,马季雯.电动窗防夹力的标定[J].汽车电器,2007(5):51-53.