钻孔法检测残余应力技术中有关参数的数值计算分析

2011-05-16赵冲久邓雷飞田双珠

赵冲久,邓雷飞,田双珠

(1.交通运输部天津水运工程科学研究所水工构造物检测、诊断与加固技术交通行业重点实验室,天津 300456;2.长沙理工大学 水利工程学院,长沙 410076)

高桩码头预应力构件的残余预应力检测是人们关注的重点。长期以来国内外学者一直在寻求一种方法能够简单、快捷、准确地测出在役构件的残余预应力。德国学者J.Mathar在1934年提出了使用钻孔法测量构件残余预应力,由于其具有操作简单、对构件损伤小的特点,目前已得到广泛应用[1]。该方法采用机械切割,在具有残余应力的构件上钻一个小孔,使其邻域内的应力得到释放而产生相应的应变,通过测量应变换算出构件原有的应力。根据钻孔的深度可分为通孔法和盲孔法[2-3]。由于码头的预应力构件通常较大,采用通孔法施工难度大、对构件的损伤大,而盲孔法只在构件表面钻到一定深度,不穿透构件,大大降低了对构件的损伤程度。本文以天津港某码头在役预应力轨道梁的残余预应力检测为例,描述了有关参数的计算方法。为减少现场工作量和施工的盲目性,提高检测工作的安全性和可靠性,检测前需要通过有限元法,确定检测工作中的最佳孔径、孔深和粘贴应变片的位置等重要参数。

1 理论依据

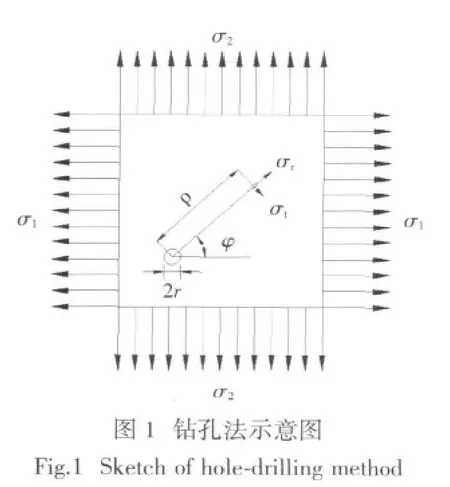

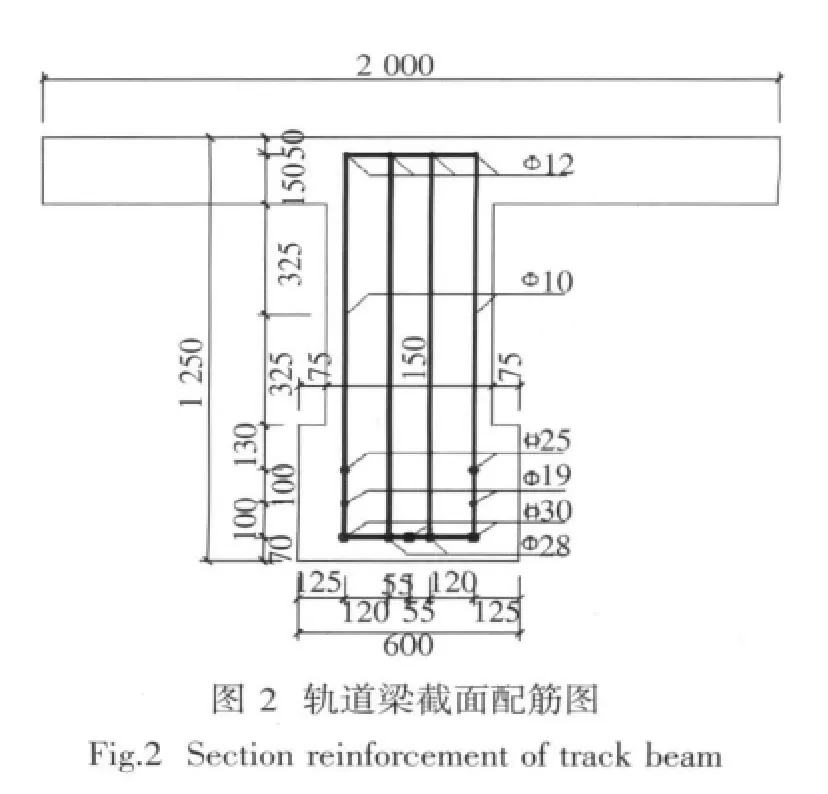

钻孔法的基本理论来源于弹性力学,假设一个承受双向均布拉力σ1、σ2(σ1>σ2)的矩形薄板或长柱(图1),在平板(或长柱)任意点处,采用机械切割的方式开挖一个半径为r的小孔后,板内应力就会发生扰动。根据圣维南原理,孔口邻域内(一般为距孔边1.5倍孔口尺寸)的应力分布将会有显著改变,而距孔口较远处的应力分布则基本不受影响。根据钻孔前后应力的分布状况不同,得出孔口附近由于钻孔引起的应力改变量为

Δσr,Δσt为点A因钻孔而产生的应力差,那么在点A处将相应地产生应变,并且有

将式(1)代入式(2),即可以建立点A的径向应变Δεr与主应力σ1,σ2与主方向φ之间的关系式

根据式(3),只需要在薄板上测量出与钻孔中心夹角相同的 3 点 a,b,c的径向应变 Δεra,Δεrb,Δεrc,列出3个方程,即可以求得主应力σ1,σ2与主方向φ。于是问题就归结为径向应变的测量。通常预应力钢筋混凝土梁的上下表面处于单向应力状态[4](即只有压应力或拉应力,假设梁的轴线方向为x轴),则σ1=σx,σ2=σy,φ=0。测试时可在梁的测点沿着工作应力的方向粘贴电阻应变片,通过钻孔释放应力,从而产生应变,用电阻应变仪来测定应变Δεx,则式(3)可改写为

将式(4)代入式(2)求得轴向应变为

式中:λ=2r/h。式(7)适用于 1>λ≥0.4,而 λ<0.4 时则偏差较大,将,代入式(6)可得

2 工程概况

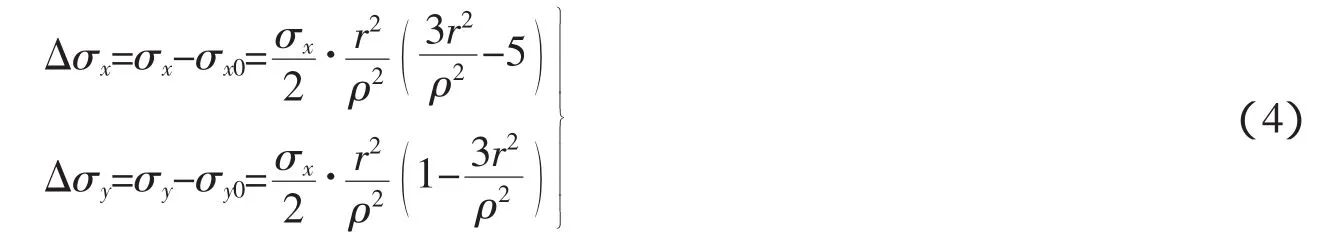

天津港某码头混凝土预应力门机轨道梁建造年代较新,且近几年工作性能良好。在提高门机型号前要对其安全性进行评估,需检测其残余预应力。该梁为配有预应力和非预应力筋的非对称I形截面梁,采用分段预制,吊装完成后现浇固结成一个整体。每7跨为一个结构段,每跨梁全长7 000 mm,梁高1 250 mm,梁宽450 mm,下翼宽600 mm,上翼宽2 000 mm,下翼厚400 mm,上翼厚200 mm,混凝土等级为C35,保护层厚度70 mm。箍筋为I级10号钢筋,梁的基本尺寸和配筋情况如图2所示。

3 有限元计算模型

3.1 模型设计

由于检测对象为在役结构,钻孔选择在应力水平较高、较易测量的梁腹底板。由于边界条件的约束将会在梁底两端形成应力集中的现象,为尽量减少这种现象对孔口应力测量造成的影响,钻孔应距两端一定距离。为减少计算量,钻孔位置选择在梁底对称中心。面层和轨道等其他附属设施因对梁的作用较小,建模时作简化处理忽略其对结构的作用,假定梁只受自身预应力和重力的作用,不受任何其他外力[5]。考虑到钻孔深度受到钢筋布置的限制,孔的深度不能大于梁底部的保护层厚度αs=70 mm,为寻找参数变化时应力变化规律,设置了2组模型,第一组模型为同一深度(50 mm)不同孔径(30 mm、40 mm、50 mm、60 mm、70 mm 5项参数)时的对比组;第二组模型为同一孔径(50 mm)不同孔深(30 mm、40 mm、50 mm、60 mm、70 mm 5项参数)时的对比组,总结参数改变时应力应变的变化规律。

3.2 建模

采用分离式模型分别考虑混凝土和钢筋的作用。混凝土是抗压能力远大于抗拉能力的非匀质材料,采用solid65三维实体单元,该单元可模拟混凝土的开裂(3个正交方向)、压碎、塑性变形及徐变。预应力钢筋采用每个节点具有6个自由度,支持弹性、蠕变和塑性的beam188三维梁单元模拟。使用降温法模拟预应力施加过程[6]。模拟在役混凝土预应力梁不加荷载工况下,钻孔混凝土表面受拉区压应力的应力释放。首先为预应力钢筋单元设定一个初始温度,并且给定一个降温值,使预应力钢筋单元产生收缩变形,钢筋收缩将使钢筋产生预拉的作用。此时钢筋对应的应力就是预应力。钢筋的热膨胀计算公式如下

式中:ΔT为预应力钢筋降温值;Ep为预应力钢筋弹性模量;α为预应力钢筋线膨胀系数,通常取α=1.2×10-5/℃。

有限元计算中用到的主要参数包括预应力钢筋弹性模量Ep=1.8×105MPa,泊松比μp=0.3;非预应力钢筋弹性模量=2.1×105MPa,泊松比=0.3;混凝土弹性模量 Ec=3.15×104N/mm2;混凝土密度 ρ=2 480 kg/m3;泊松比μc=0.2;拉伸成体单元采用mesh200单元。混凝土本构关系按照新修订的《混凝土结构设计规范》(GBJ50010-2002)计算得出。I级钢筋的抗拉强度设计值fy=210 N/mm2;II级钢筋的抗拉强度设计值fy=360 N/mm2。网格划分采用扫略的方式生成,网格密度为50 mm,在钻孔附近加密网格[7]。重力加速度取g=9.8 m/s2。因预应力梁不受外力为自由状态,钻孔位置在腹底板正中心且钻孔后对远处的影响小,故将其作为简支梁处理,加约束时一端梁底施加竖直和水平方向的约束,另一端只施加竖直方向的约束[8-10]。模型可以分为2种不同状态,第1种状态为不钻孔条件下,其计算结果作为工况1,第2种状态在第1种的基础上进行钻孔,将计算结果作为工况2。然后将2次计算的工况结果相比较,得出钻孔前后应变的差值,此差值即为钻孔后测点处的应变。

4 有限元结果分析

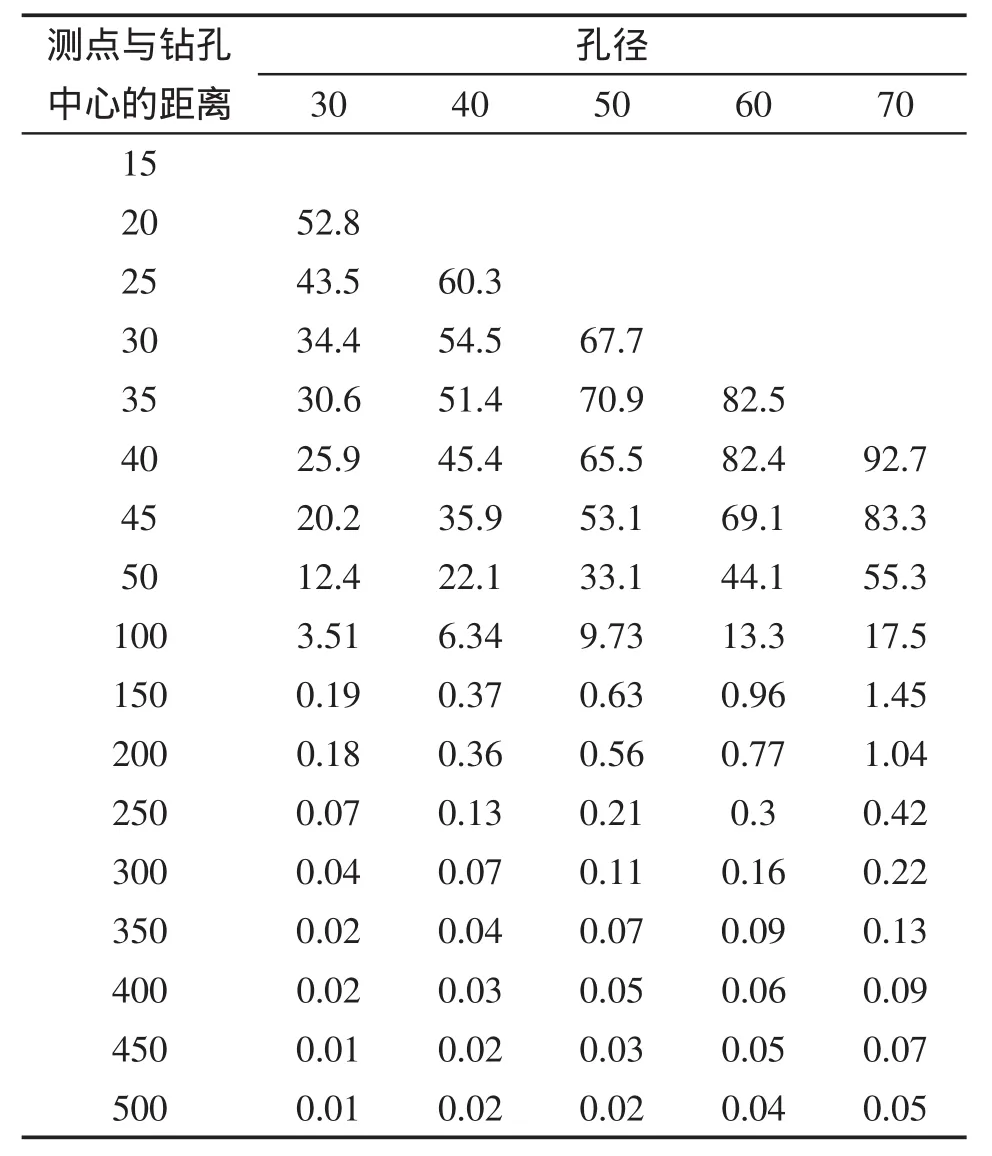

模型计算结果如图6所示,钻孔后孔轴向应变释放量和影响范围都比横截面方向大,这与实际情况相符合。提取第1组计算结果进行轴向应变分析,预应力梁底中心轴向的部分节点应变值见表1。由表1可知,同一孔深(50 mm)时,钻孔孔径越大,孔口邻域内的应变释放量也越大,孔径70 mm时最大释放应变量达到97.7×10-6ε,影响的范围也是最大的,这与实际情况相吻合。应变从孔口开始由近及远迅速降低,当距离达到150 mm后,所有的应变值都下降至10-6ε以下,之后下降的速度开始减缓。考虑到电阻应变片最小读数为10-6ε,低于此应变值时可忽略不计。因此测试点布置时不宜超过距钻孔中心150 mm。在提取横向应变分析时发现,钻孔处产生的集中应变量相对较小,且影响范围也相对较短,可测范围在50 mm以内,应变不易测量,因此测点不宜布置在横向,且应变片也不宜横向粘贴。

提取第2组结果中的梁底中心轴向应变值(表2),数据分析可以发现,相同孔径(50 mm)的情况下,随着孔深的增大,应变的释放量也相应增大,钻孔深度达到70 mm时为最大应变量71.2×10-6ε,且最大应变产生的位置都为距孔中心点约33.3 mm处,达到150 mm时应变都下降到10-6ε以下,该值不在应变片的分辨范围之内,可忽略不计;比较2组结果,还可以发现孔径尺寸对应变的影响比孔深大,孔径每增加10 mm,最大应变平均增大15%,而孔径不变、孔深增加时,最大应变基本不变。因此在条件允许的情况下,可适当加大孔径。

表1 第1组提取节点轴向应变值ε(10-6)Tab.1 Extracted axial strain of nodes of the first group mm

表2 第2组提取节点轴向应变值ε(10-6)Tab.2 Extracted axial strain of nodes of the second groupmm

由有限元计算的结果可知,未钻孔时梁在预应力的作用下出现反拱现象,受拉区混凝土受压,梁底中心轴向实际应力为-1.94×106Pa。钻孔后,孔口附近的应力释放,根据钻孔前后的应变差,按式(9)计算出梁底中心轴向应力的计算值,分别分析在相同深度、不同孔径和相同孔径、不同孔深时计算应力的变化趋势,然后将2种情况与梁底实际应力相比较(图7~图8)。由图7~图8可见,当孔径孔深2个参数变化时,计算应力总在50 mm和100 mm两点处较接近梁底应力的真实值。50 mm处离钻孔位置太近,不易测量应变,因此测点宜布置在100 mm处。固定其中一个参数,当孔深不变时,孔径越大该测点的计算值越接近实际施加应力值;而孔径不变时,孔深越浅,计算值越接近实际施加应力值。当2r/h=1,即孔径孔深都为50 mm时,钻孔法计算的结果为-1.94×106Pa,与梁底实际应力相吻合,此时的应变在可测范围之内,故钻孔孔深和孔径都为50 mm时为最佳。

5 结论

通过改变孔径孔深2项可变参数,分别计算出钻孔前后的应变差,进一步得到计算应力的变化规律。提取钻孔前梁底中心处的轴向实际应力与计算值相比较,结果表明孔径和孔深都为50 mm,在梁底中心轴向距钻孔中心100 mm处的计算应力与实际施加应力吻合。即为所求的最佳孔径、孔深和粘贴应变片位置。钻孔法检测残余预应力中参数的确定非常复杂,涉及的因素众多,例如预应力梁的断面形式、配筋条件等。在确定类似构件参数时,还应根据实际情况进行分析,以便得到更合理的参数。

[1]刘丹娜.利用钻孔法对在役桥梁进行有效预应力的估计[D].武汉:武汉理工大学,2008.

[2]黄福伟.无粘结预应力空心板桥混凝土现存预应力检测的计算分析[J].公路交通技术,2008(6):81-83.

HUANG F W.Calculation and Analysis of Existing Prestress Detection of Concrete in Nobonding Prestressed Cored Slab Bridge[J].Technology of Highway and Transport,2008(6):81-83.

[3]刘忠亚.利用钻孔法估算在役混凝土结构现存预应力[J].武汉工程大学学报,2008,30(4):62-64.

LIU Z Y.Permanent prestress evaluation of prestressed concrete bridges in-service by hole-drilling method[J].J.Wuhan Inst.Tech.,2008,30(4):62-64.

[4]王小明.预应力混凝土梁钢筋残余预应力检测研究[D].哈尔滨:哈尔滨工程大学,2008.

[5]刘龄嘉.在役混凝土简支梁有效预应力计算[J].交通运输工程学报,2005,5(3):47-51.

LIU L J.Effective prestress computation of existing PC simply-supported beam[J].Journal of Traffic and Transportation Engineering,2005,5(3):47-51.

[6]谢功元.在役混凝土梁永存预应力试验研究[D].西安:长安大学,2004.

[7]Sasaki K.The Accuracy of Residual Stress Measurement by the Hole-drilling Method[J].Experimental Mechanics,1997,37(3):250-257.

[8]张耀庭.有粘结预应力混凝土简支梁的非线性有限元分析[J].华中科技大学学报,2007,24(1):13-16.

ZHANG Y T.Nonlinear Finite Element Modeling of Simply Supported Bonded Prestressed Concrete Beams[J].J.of HUST.,2007,24(1):13-16.

[9]金国芳.梁腹开洞后受力分析的荷载试验及有限元计算分析[J].四川建筑科学研究,2001,27(2):1-3.

JIN G F.Study on the loading test and finite element analysis of a holing beam[J].Building Science Research of Sichuan,2001,27(2):1-3.

[10]梁文彦.无粘结预应力混凝土梁非线性有限元分析方法研究[J].哈尔滨工程大学学报,2004,25(4):461-463.

LIANG W Y.Nonlinear finite element analysis of unbonded prestressed concrete beams[J].Journal of Harbin Engineering University,2004,25(4):461-463.