基于三维有限元模拟高钢级管线钢断裂过程中的裂纹尖端张开角

2011-05-15陈福来

陈福来

(中国石油海外勘探开发公司,北京 100034)

0 引言

大口径、高压输送及采用高钢级管线钢是国际输气管道工程发展的一个重要趋势,输气管道对止裂韧性已超出了现有延性止裂预测模型的范围,为了满足高强度、高韧性输气管线止裂韧性的预测,需新建一个基于断裂力学原理的延性断裂止裂韧性测定标准。国内外文献[1-5]表明:CTOA被公认为是一种具有发展前途的止裂判据。

笔者在文献[6-7]中所做CTOA试验结果表明:临界断裂韧性(CTOA)c与试件韧带厚度有关,而厚韧带CTOA试件不易获得(CTOA)c。鉴于此,选用ANSYS有限元软件[8]对CTOA试件的断裂过程进行模拟分析,然后通过对比(CTOA)c的有限元计算值与试验实测值以验证有限元计算的精度,最后由有限元计算结果拟合得到(CTOA)c预测公式,以方便工程应用。

1 有限元模拟

管线钢的临界裂纹尖端张开角(CTOA)c可通过试验测试获得,这点已在文献[6-7]中证实。关于CTOA的试验测试过程及有限元模型建立在此不再赘述,详细内容可参见文献[6-7,9]。下面主要介绍CTOA试件扩展的有限元模拟结果分析。

基于文献[10]实测管线钢的应力应变关系,有限元模拟过程中采用应力失效准则,若在距裂纹尖端前1 mm处的应力达到(或超过)该管材的实测抗拉极限时,该点就认为开裂即释放其约束;反之,则继续加载直至达到指定值。依此类推,直到满足条件的节点约束释放完毕,裂纹扩展过程模拟结束,输出不同开裂长度对应的CTOA值。

经模拟计算得到CTOA试件的裂尖位置的应力云图(见图1),点A为裂纹尖端,可明显看出,裂纹尖端前约1 mm处应力最大,且此应力已完全贯穿整个厚度,由此可验证选取此处应力作为断裂准则的正确性。

图1 CTOA试件裂尖处的应力云图

模拟结果的变形图显示,裂纹尖端前约1 mm处沿厚度方向出现最为明显的凹陷(即点A变形最大),如图2(a)所示,在CTOA试件断裂过程拍摄照片上显示出在相同位置处(点A)变形也最大,如图2(b)所示。

图2 CTOA试件裂纹尖端处沿厚度方向的变形图

分别对X70,X80管线钢的4,8和10 mm 三种厚度CTOA试件的断裂扩展过程进行了有限元模拟计算,并获得每个开裂长度上的CTOA值,如图3所示。

图3示出开裂起始阶段CTOA值较大,然后进入相对平稳阶段;且厚度越大CTOA值平稳阶段越短,随后便出现了CTOA值大小剧烈波动的现象,表明裂纹扩展趋于止裂;总体来看,随试件厚度的增加,平稳阶段的CTOA越大。

2 (CTOA)c有限元计算值与试验实测值的对比分析

为了验证有限元方法的计算精度,有必要对管线钢的(CTOA)c的有限元模拟计算值((CTOA)c值为开裂部分相对平稳阶段各开裂点的CTOA平均值)与试验测量值进行对比。图4,5分别示出不同钢级、不同厚度试件的CTOA实测值[6-7]与计算值之间的对比(图中70 -04 -01表示纲级(X70)-试件韧带厚度(4 mm)-试件序号(第1个))。

图3 不同厚度管线钢的CTOA

经对比可得,(CTOA)c的计算值与试验实测值的偏差范围为10.38% ~17.5%,可见有限元方法的计算精度可满足工程应用。

3 (CTOA)c与试件厚度的关系

为了进一步研究(CTOA)c值与试件厚度的关系,对X70管线钢CTOA试件,分别取8个不同厚度进行了有限元模拟计算;对X80管线钢CTOA试件,选取6个不同厚度进行了有限元模拟计算。图6,7分别示出了X70,X80管线钢CTOA试件厚度与(CTOA)c的关系,可看出随厚度的增加(CTOA)c也随之增加,并呈良好的线性关系。

由图6中结果可拟合得到X70管线钢的(CTOA)c与试件厚度的关系式为:

式中 (CTOA)c——临界的裂纹尖端张开角,°

Tw——试件厚度,mm

图4 X70管线钢试件的CTOA实测值与计算值对比

图5 X80管线钢试件的CTOA实测值与计算值对比

图6 X70管线钢CTOA试件的(CTOA)c与厚度的关系

图7 X80管线钢CTOA试件的(CTOA)c与厚度的关系

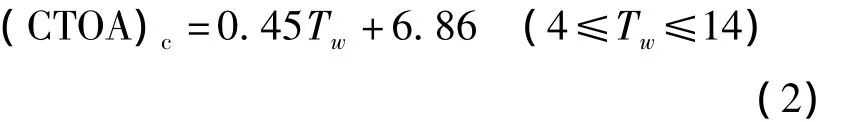

由图7中结果可拟合得到X80管线钢的(CTOA)c与试件厚度的关系式为:

4 结论

(1)基于大变形基础理论,合理确定了节点起裂的判定准则,进行CTOA试件断裂扩展的三维有限元模拟计算,获得了裂纹稳态扩展阶段的(CTOA)c值。

(2)不同钢级、不同厚度试件的临界断裂韧性(CTOA)c的模拟计算值与试验实测值的偏差为10.38% ~17.5%,进而验证了使用有限元方法进行CTOA试件断裂扩展过程中CTOA值的模拟计算的可行性。

(3)结果表明,试件厚度越大其CTOA值平稳阶段越短,即越易止裂;X70,X80管线钢CTOA试件的(CTOA)c均随试件厚度增加而增大,并与试件厚度呈良好的线性关系。基于模拟计算结果,分别拟合得到X70,X80管线钢CTOA试件的(CTOA)c的预测公式。

(4)CTOA试件测试试验和有限元模拟方法均可确定(CTOA)c,可对输气管道的止裂设计提供依据。

[1] David J Horsley.Background to the Use of CTOA for Prediction of Dynamic Ductile Fracture Arrest in Pipelines[J].Engineering Fracture Mechanics,2003,70(3-4):547-552.

[2] 陈福来,帅健.输气管道延性断裂的止裂结构及韧性确定方法[J].压力容器,2006,23(7):39 -43.

[3] 帅健,张宏,王永岗,等.输气管道裂纹动态扩展及止裂技术研究进展[J].石油大学学报(自然科学版),2004,28(3):129 -135.

[4] 帅健,张宏,许葵.输气管道裂纹动态扩展的数值模拟[J].油气储运,2004,23(8):5 -8.

[5] 冯耀荣,庄茁,庄传晶,等.裂纹嘴张开角及在输气管线止裂预测中的应用[J].石油学报,2003,24(4):99-107.

[6] 帅健,陈福来,刘梅玲,等.X70管道钢裂纹尖端张开角的试验研究[J].工程力学,2008,25(7):201 -205.

[7] 陈福来,帅健,祝宝利.X80管线钢裂纹尖端张开角的试验研究[J].压力容器,2010,27(10):8-11,55.

[8] 商跃进.有限元原理与ANSYS应用指南[M].清华大学出版社,2005.

[9] 陈福来,帅健,许葵.管线钢断裂过程中CTOA的试验测试与三维有限元模拟[J].石油化工高等学校学报,2009,22(2):56 -58.

[10] 陈福来,帅健,祝宝利.高钢级输气管线钢的止裂设计判据研究[J].压力容器,2010,27(8):1-5,12.