刀尖圆弧半径加工误差解决方法探索

2011-05-12廖胜中

廖胜中

(广州市公用事业技工学校,广东 广州 510000)

引言。在数控车床上加工工件,一般的对刀方法是先试车工件端面,将该端面的Z坐标值输入刀偏表,然后再试车外圆,停车后,测量外圆直径,将测量的值输入刀偏表,这样就完成了对刀过程。这种对刀方法是将车刀刀尖看成一个点,但为了提高刀具的使用寿命和降低加工工件的表面粗糙度,通常将刀尖磨成半径不大的圆弧,(一般圆弧半径是0.4—1.6之间),如图1所示,X向和Z向的交点O称为假想刀尖,该点是编程时确定加工轨迹的点,数控系统控制该点的运动轨迹。然而实际切削时起作用的切削刃是圆弧的切点然而实际切削时起作用的切削刃是车刀圆弧与工件的切点,比如说图1中A、B两点,它们是实际切削加工工件的内、外圆直径及端面时形成工件表面的点,很显然假想刀尖点O与实际切削点A、B是不同点,所以如果在数控加工或数控编程时不对刀尖圆角半径进行补偿,仅按照工件轮廓进行编制的程序加工,尤其是加工锥面或圆弧面时,会产生过切削或欠切削现象,产生加工误差,如图2所示。

图1

图2

一、加工误差解决方法

对于由刀尖圆弧半径引起的过切削或欠切削这种加工误差,根据数控车床的性能不同,我们有两种不同的解决方法,下面就这两种方法进行探讨。

1、采用刀尖圆弧半径补偿功能补偿方法解决。对于全功能型数控车床,一般都具有刀尖圆弧半径补偿功能(即G41左补偿和G42右补偿功能),控车床上加工零件,它允许编程者以假想刀尖位置编程,然后给出刀尖圆弧半径,由系统自动计算补偿值,生成刀具路径,完成对工件的合理加工。具体的步骤如下:(1)对刀。在对刀时,应使刀尖圆弧中心点落在程序中设置的刀具起点上。并把刀尖圆弧半径值,输入到机床系统的刀具参数寄存器中。(2)刀具半径的补偿。在这种机床上加工零件,编程时直接按照零件图纸规定的轮廓计算坐标,并编写程序。机床在运行程序时,在数控加工前必须把数控机床上的相应刀具补偿号输入刀具圆弧半径值,加工过程中,数控系统根据加工程序和刀具圆弧半径主动计算假想刀尖轨迹,进行刀具圆角半径补偿,消除刀尖圆弧半径对加工精度的影响完成零件的加工。根据车削表面和走刀方向的不同,刀具相对于工件轮廓的偏移方向有两种情况:刀具左偏和刀具右偏。刀具左偏指令为G41、刀具右偏指令为G42,取消刀偏的指令为G40。

2、通过计算刀位点坐标值解决

对于有些不具备补偿功能经济型数控系统的车床,车刀加工工件的内、外圆直径或端面是没有问题的,也就是说不会产生误差。但用来加工圆锥、圆弧表面时,就会产生较大的误差,如果零件的尺寸精度要求较高时,我们只能根据给出的刀尖半径和零件轮廓计算出假想刀尖轨迹,然后按照假想刀尖的轨迹进行编程。 当然,如果采用手工编程计算相当复杂,通常可利用计算机绘图软件(如AutoCAD、CAXA电子图版等),使得圆弧形刀尖实际加工轮廓与理想轮廓相符。不具备半径自动补偿功能的车床系统由于经济性较好,技工学校应用广泛,所以下面我就实际生产中经常碰到的几种锥度和圆弧的加工进行论述,以求得数控编程时刀位点P的坐标值。

1)锥度的加工

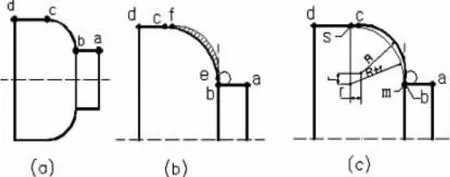

(1)加工如图3a所示工件时,其走刀路线为a→b→c→d。在加工bc段锥度表面时,如果直接按b、c坐标点编程,即刀位点P与b、c两点重合,则加工后的圆锥表面是P1P2(见图3b),

图3

就会产生欠切区bcP1P2。实际上应该使刀尖点P走到e点,如图3c所示。使刀尖圆弧与bc相切。刀位点P沿ef走刀,加工出来的表面才符合图样要求。在编程时,X方向的坐标不需要改变,只要b、c两点在Z轴方向偏移一个△Z(△Z=be=cf),就得到 e、f两点的坐标。(r为刀具圆弧半径,为工件锥度半角,以下同)。△Z=r(1-tanθ/2)把工件右端中心设为工件坐标原点,则加工此工件abc表面的程序为:

(2)加工如图4a所示的工件圆锥表面时,将刀尖点P定位到ba的延长线C(m,k)点,见图4b。再沿cb走刀,这时刀具实际切削表面为de,将会产生abed欠切区。要想使刀具沿ab切削,必须使刀具圆弧与bc相切,则刀具的刀尖点P从c(m,k)点偏移一个△Z值[△Z=r(1-tanθ/2)]到f点,见图4c。刀具刀尖点P沿fg走刀,这时加工的表面才是圆锥表面ab。f点的坐标为:[m,(k-△Z)],g点的坐标为:[xb,(Zb-△Z)]。

图4

这时加工ab圆锥表面程序为:

如果实际加工时,先加工圆锥端面,再退刀加工圆锥表面ab,即加工路线为oab,如图5所示,此时,刀具的刀位点P能退到f点(此时,刀具圆弧与ab表面及工件左端面同时相切)而不应退到a点,f点相对于a点应减少一个△χ值,不难算出 的值为:△χ=r(1-tanθ/2)/tan(90°-θ)。

图5

此时,刀具的刀位点P沿fg走刀,刀具实际切削的表面就是ab。f点的坐标为:[(χa-2△χ),0],g点的坐标为:[χb,(Zb-△Z)]( △Z同上)。以工件右端面中心为工件坐标系原点,加工oab表面的程序为:

2)加工圆弧表面

圆弧表面加工分三种情况进行论证:

(1)第一中情况 加工图6a所示的凸圆弧,刀具沿abcd走刀,如果刀具的刀尖点P在编程时,按b、c两点坐标编程,则会产生欠加工区域,见图6b中的阴影区域。故应使刀尖P走到m点(见图6c)使刀具圆弧与圆弧表面bc相切,使刀尖沿ms圆弧走刀,这时刀具实际加工的圆弧表面就是bc圆弧。

图6

M点的坐标相对于圆弧起点b只在Z轴方向偏移了一个r(刀具圆弧半径)值。由解析几何知识可以算出:△Z=(R+r)-。所以,m点的坐标为:[χb,(Zb-△Z)],S点的坐标为:[χc,(Zc-r)];所以加工abcd工件表面程序为:

(2)第二种情况 加工图7a所示的半径为R凹圆弧表面bc,如果刀具的刀位点P按bc圆弧走刀,则会产生图7b所示阴影部分的欠切区域。

图7

所以,刀具的刀位点P要走到e点见图7c,使刀具圆弧与工件圆弧bc相切,且切点为bc圆的起点b,使刀尖P按ef圆弧走刀,圆弧ef的端点f在X方向应与c点平齐,以便为切削cd段做好准备。F点相对于c点在Z方向向右偏移了一个△Z值。由解析几何知识不难计算出:△Z=(R-r)-。而e点相对于b点只在Z方向向左偏移一个刀具圆弧半径r值,所以,e点的坐标为:[χb,(Zb-r)] ,f点的坐标为:[χc,(zvc+△Z)]。这时加工工件 abcd表面的程序为:

。。。

结语

通过刀尖圆弧半径对加工工件的影响的分析可知,要保证零件加工精度,在数控加工尤其精加工一定要进行车刀刀尖半径补偿。针对不同类型数控系统 (不管是具备刀具半径补偿功能,还是不具备刀具半径补偿功能),可采用不同的方法,消除因此产生的误差。

[1]黄丽芬主编.《数控车床编程与操作——广数“GSK980TD”车床数控系统》.北京:中国劳动社会保障出版社,2007年6月第一版.

[2]《GSK980T车床数控系统使用手册》.广州数控设备厂,2002年4月第四版.

[3]杨有亮主编.《刀具几何参数对编制数控车床加工程序的影响》,1995年1月.