基于并行工程的桥式起重机参数化设计研究

2011-05-10吴淑芳王宗彦

吴淑芳,王 乔,黄 飞,王宗彦

(中北大学 机械工程与自动化学院,太原 030051)

0 引言

随着国内外起重机需求量的逐渐增大,起重机的快速设计已经成为日益突出的问题。传统起重机设计中,每制造一种产品就要重新设计一次,重复计算占据了设计的大量时间;而且开发过程沿用串行生产模式,遵循“需求分析—方案设计—产品设计—加工计划控制—加工、装配、检测—实验失败—修改”的流程,这种方法在设计早期不能全面考虑下游的可制造性、可装配性和质量保证等多种因素,难以满足激烈市场竞争的需要,而现阶段对于起重机的并行设计的研究,不能很好的解决资源的合理利用问题,知识的重用率低、产品开发周期长、成本高等。针对以上问题,本文在CAD设计的基础上,根据桥式起重机的结构特点和工作原理,研究了基于并行工程的桥式起重机参数化设计系统,将并行工程和参数化设计的思想相结合,通过产品结构模块化、零件标准化、图档规范化和设计并行化的融合,能够最大限度地提高知识重用率,提高桥式起重机的开发效率。

1 工作原理

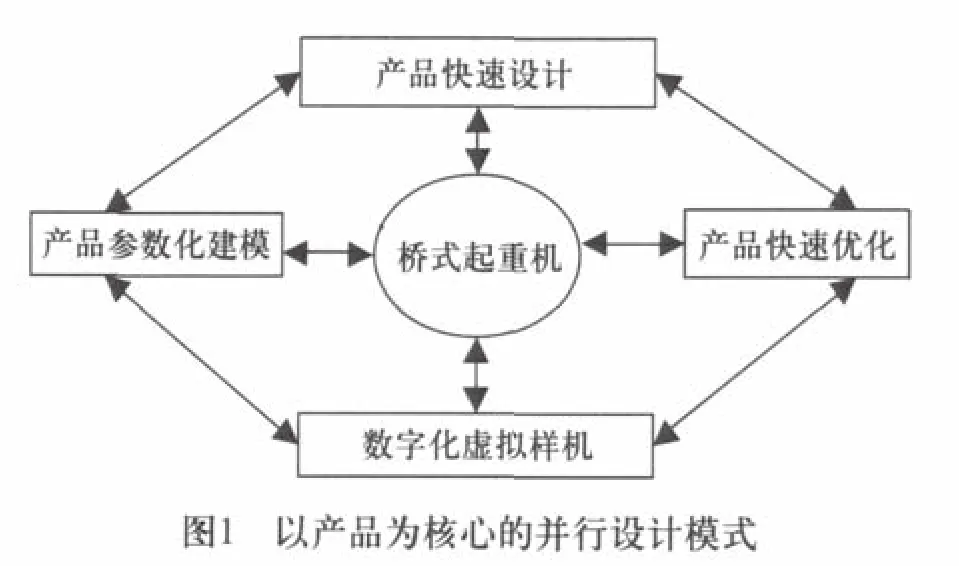

基于并行工程的桥式起重机参数化设计系统其核心是以产品为核心的并行设计模式,该模式以并行工程和参数化设计思想为基础,以多客户端、单服务器、单工作站体系构架来组建多学科设计小组来进行产品开发,利用各种计算机辅助工具及产品数据管理、网络通信等技术,将系统管理、主参数设计计算、参数化模型驱动、工程图自动生成及调整、可装配性分析、可制造性分析等功能并行化的集成于系统中,并行和反复地进行产品设计,不断改进产品设计质量与成本控制和相应的管理规划,提高设计一次成功率。以产品为核心的并行设计模式如图1所示。

2 关键技术研究

2.1 并行工程

并行工程是对产品及其相关过程(包括制造过程和支持过程)进行并行、一体化设计的一种系统化的工作模式[2,4]。这种工作模式力图使开发者从一开始就考虑到产品全生命周期中的所有因素,包括质量、成本、进度和用户需求[3]。并行工程在产品开发过程中并行地考虑设计、工艺、制造和后勤支持等过程,着眼于整个产品开发过程的组织管理,强调集成地和并行地设计产品及与产品生命周期相关的所有上下游活动,也就是要对产品设计和制造系统中相关过程同时进行考虑,确保产品结构符合其功能需求及相关的制造设施。主要包括以下内容:产品开发过程重组;集成产品开发团队(IPT);协同工作环境(CSCW);数字化产品建模;CAX/DFX使能工具;PDM数据管理技术。

2.2 参数化设计

在产品设计阶段建立完备的参数化模板和零部件主模型,产品设计时根据定单要求,通过配置推理出所需产品结构配置,然后检索是否有适合所需配置的产品模板[1],如果没有合适的模板,就根据配置要求在所建参数化模板的基础上重新生成一套新模板,并在新模板基础上进行参数化设计满足具体产品几何尺寸要求,最后将各零部件主模型调入产品模板对应位置通过参数化构成产品模型,同时自动获得产品的完善配置信息,实现产品的快速参数化设计。参数化设计的关键是对已有资源的重用,因此产品结构形式相对稳定,系列件、通用件和相似件占相当比例等是参数化设计的基础。

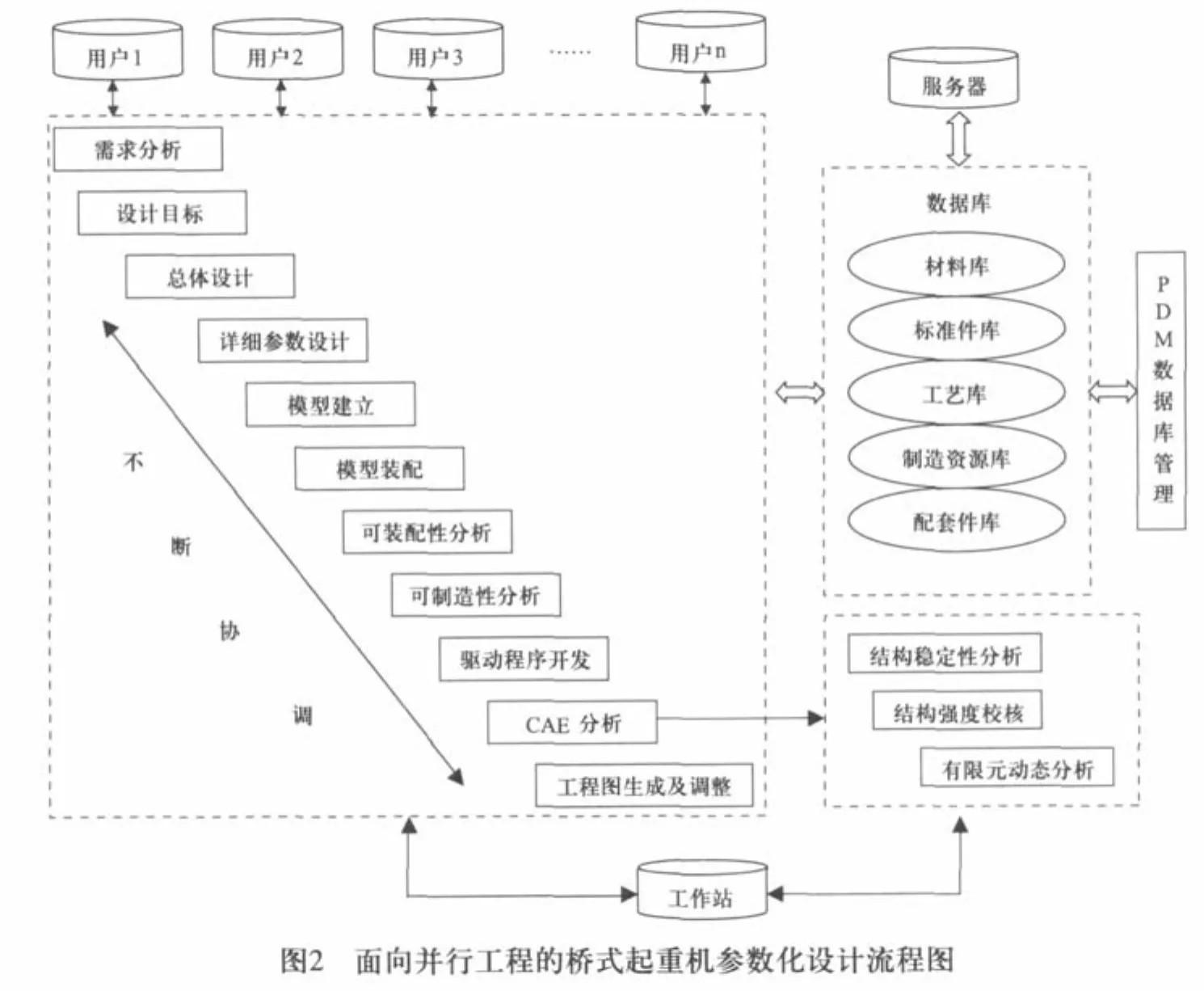

3 面向并行工程的桥式起重机参数化设计系统

面向并行工程的桥式起重机参数化设计系统以多用户端、单工作站、单服务器体系结构,将CAD/CAM/CAE的集成和可制造性分析结合起来,确认当前制造过程的能力,产生生产过程的结构化分析和数据流向图,由相应部门对其进行审查,剔除多余的操作并验证实际过程;对设计的部件及其装配关系,进行可制造性、可装配性、可检测性与可维护性检查,使产品开发的各个功能环节之间最大限度地交叉、并行及协调,评估校核不合格则重新设计该过程,循环往复直到合格为止;在整个桥式起重机设计过程都可行的前提下,再对桥式起重机进行设计和仿真;评估合格则进行桥式起重机图纸设计、工序设计等。由于对每一个环节进行了可行性评估、分析及优化调整,从而避免传统开发过程中经常出现的因早期考虑不周,发现问题来回反复。流程图如图2所示。

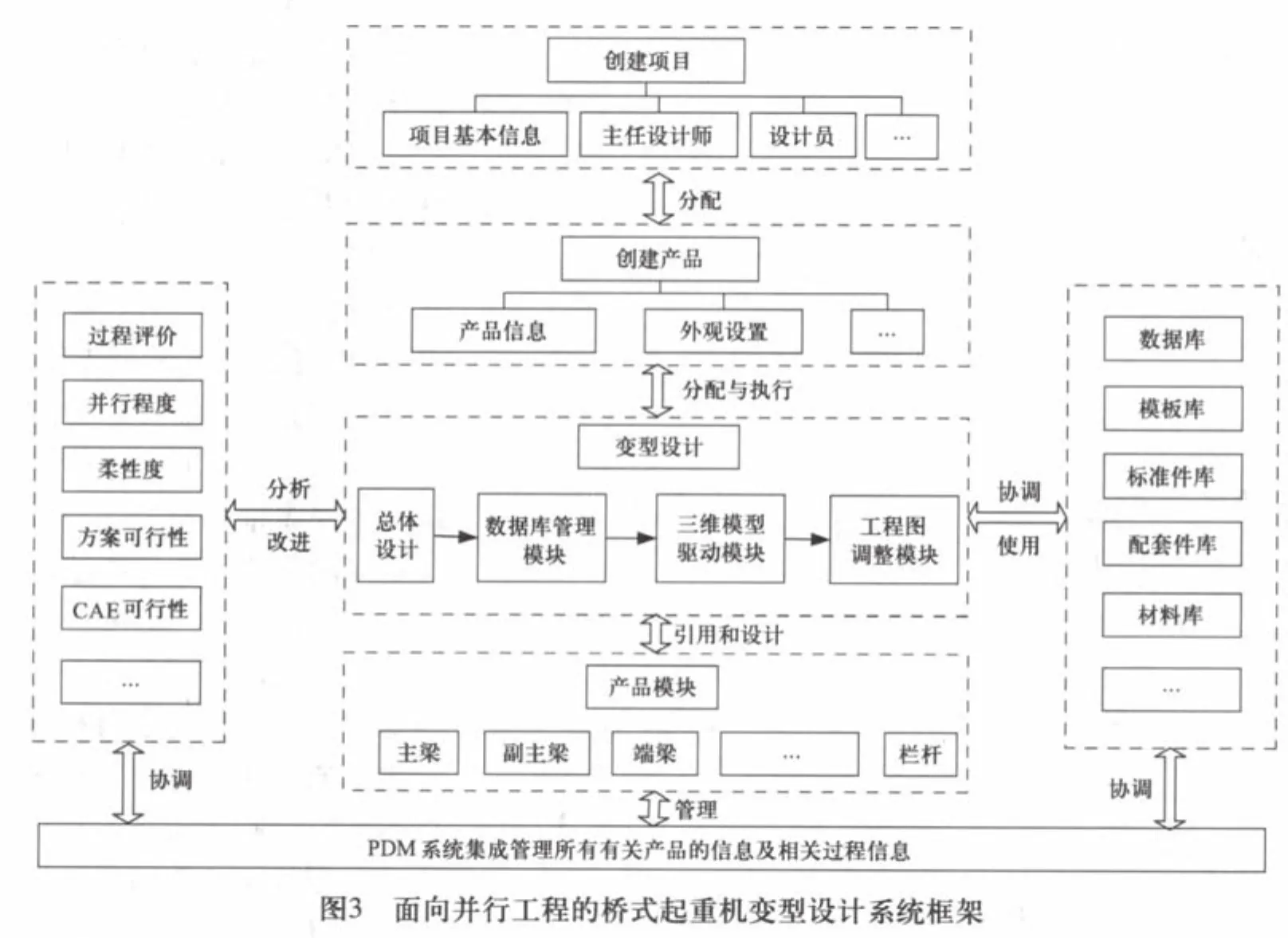

3.1 系统体系构架

多用户端、单工作站、单服务器体系结构,即用户端负责设计主参数的输入与维护,服务器负责设计数据与参数文档的管理与维护,工作站负责参数化文档的自动生成(包括三维模型的驱动和工程图的自动调整等)。满足多人同时进行操作的要求,实现了多用户快速并行设计;同时应用PDM系统集成管理所有有关产品的信息及相关过程信息,通过用户管理模块,不同职位的设计人员具有不同的操作权限,来进行产品,解决各产品开发团队之间的矛盾,不同模块、不同知识可以并行的进行桥式起重机的结构设计,实现过程的实时控制与管理。从而在模块划分阶段能实现研发队伍的重组和产品结构设计的并行化。

3.2 系统开发过程

桥式起重机的设计计算阶段,设计者应对下游制造及支持过程统一考虑,制定具体的焊接方法和焊接工艺以及成本计算方法等企业制造环境相关的内容。

桥式起重机参数化建模阶段,考虑零件的可装配性、可加工性的前提条件下,建立零件特征,同时要对于具有相似特征的零件,建立零件配置表,根据需要激活某种配置。各零部件添加零件自定义属性,将零件的名称、代号、材料、数量、重量等属性值链接到工程图BOM表注释文字中,实现实时关联设计。同时,在零件草图或装配中建立几何约束关系和尺寸方程式,保证后续对驱动参数进行修改和更新时可完成零部件的重新构建[6]。

桥式起重机的虚拟装配阶段,应采用自顶向下的设计方法。在进行装配之前要全局考虑整个装配过程,设计装配草图,添加参数化驱动方程式。装配完毕后确保各零部件完全定义,并进行零件干涉检查,以排除草图与零件之间错误的尺寸关系和装配关系。

程序设计阶段,利用Visual Basic编程语言与SolidWorks API函数实现零部件的参数驱动,编辑人机交互操作设计界面。

模型驱动阶段,并行的对各个设计模块进行校核,通过构建简化模型,利用Ansys软件对桥式起重机进行有限元分析,保证其力学性能可行,利用Matlab对桥式起重机主梁、端梁截面参数进行优化,确定单一模块的总体尺寸和截面尺寸,使在符合设计要求的同时得到最优解,并将结果反馈给计算模块。

桥式起重机的参数化设计中,模型与工程图双向驱动,模型改变后,在图纸管理器中设定相应图幅及图纸比例,可以自动生成相应的工程图,在三维向二维转化的过程中,自动生成的工程图会出现图幅较差,尺寸标注不整洁,线条繁杂等问题[7]。针对所使用的三维设计软件提供的工程图模块应用接口函数,建立通用的工程图自动调整程序,通过视图遍历的方法,对视图比例、视图位置、尺寸与注释、材料明细表等逐一调整。

系统构建的PDM数据管理平台,使异地分布的多学科开发团队能够通过PDM并行协作开发产品。在协同工作环境中,把支持桥式起重机开发的工具和多学科团队集成在一起,在信息集成的基础上,实现过程控制与管理,做到了在正确的时间将正确的信息以正确的方式传递给正确的人。

整个过程利用 DFX、TeamWork、信息预发布等手段来充分考虑产品生命周期内的所有影响因素,通过局部微循环小范围迭代来减少从设计到制造过程的大循环迭代[5]。系统组成结构如图3所示。

4 结论

本文以桥式起重机为例,建立了面向并行工程的桥式起重机参数化设计系统,在应用并行工程原理的基础上将并行化、模块化产品族技术引入到桥式起重机参数化设计中,建立多用户端、单工作站、单服务器的系统结构体系,并对面向并行工程的桥式起重机设计方法、设计过程、系统框架等进行了深入探讨。本系统使设计者、制造者和管理者能全面管理、跟踪、控制及实时查看围绕产品设计、开发及整个工作过程中的所有与产品相关的数据与过程。利用该系统进行桥式起重机参数化设计,能够增强参数化设计的规范性和智能性,提高产品设计速度和设计质量,进而增强企业对市场的快速响应能力。

[1] 陆春月. 基于参数化模板的起重机快速变型设计方法.

[2] 熊光楞. 并行工程的理论与实践[M]. 北京清华大学出版社海德堡施普林格出版社, 2000.

[3] 钱晓明. 面向并行工程的产品开发过程关键技术研究[D]. 南京航空航天大学, 2004.

[4] 胡盛文. 基于并行工程的产品开发过程建模及应用研究[D]. 南昌大学. 2009.

[5] 张洁. 面向并行工程的产品开发过程研究[D]. 兰州理工大学. 2009.

[6] 王宗彦. 桥式起重机桥架模块化参数化设计技术研究[J]. 机械管理开发, 2009, 10.

[7] 张立国 吴淑芳. 系列起重机产品快速设计方法研究[J].机械设计, 2008, 4.