船用光纤陀螺精密温控系统的设计与实现

2011-04-30程建华李明月

程建华,陈 李,李明月

(哈尔滨工程大学 自动化学院,哈尔滨 150001)

高精度光纤陀螺仪是构成船用捷联式惯导系统的核心惯性器件,它利用固态的全光纤结构实现载体旋转角速度的测量,具有启动快、体积小、质量轻、可靠性高、功耗低、寿命长、动态范围大、耐冲击等优点,是工程应用的理想惯性器件。但是,构成光纤陀螺仪的核心部件对温度敏感,温度的变化会引起材料物理参数、工作状态的变化以及结构零件的形变,这些变化会造成光路的变化与激光能量的非均匀损耗,使光纤陀螺产生非互易性效应,降低光纤陀螺的输出精度。因此温度成为了高精度光纤陀螺仪工程化过程中所面临的主要问题之一[1-2]。

由于建立光纤陀螺准确的温度补偿模型比较困难,很难在全温度范围内实现陀螺漂移的精确补偿,尤其是高精度光纤陀螺[3]。因此,采用温度控制方式,提供恒定的温度环境,从而减小陀螺随温度变化而产生的漂移误差,对于保障高精度光纤陀螺的使用特性,具有非常实际的应用价值[4]。

1 总体方案设计

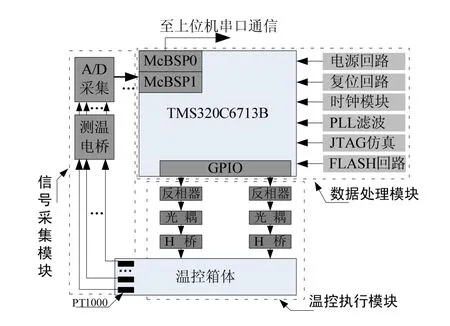

针对高精度光纤陀螺的使用要求,以半导体制冷器为温控执行元件,以TMS320C6713B为控制芯片[5-6],设计了一适用于光纤陀螺捷联惯导系统的小型精密温度控制系统。系统总体设计方案如图1所示。

图1 精密温控系统总体方案设计图Fig.1 General design of precision temperature control system

精密温控系统由信号采集模块完成温度信号采集,为了提高温度测量精度,采用Pt1000精密铂电阻作为温度敏感元件,通过三线制惠斯通电桥和ADS8344完成阻值信号采集、放大和发送。

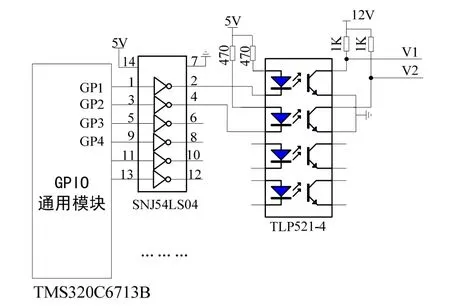

数据处理由 TMS320C6713B数字信号处理器完成,通过多通道缓冲串行端口 McBSP完成信号采集和温度数据发送,并同时完成温度采集数据的滤波和温度控制量计算,由GPIO实现控制信号输出。

温控执行模块负责对温控箱体进行温度控制。考虑到光纤陀螺对工作环境温度的要求,采用半导体制冷器TEC作为温控执行器件,具备加热和制冷功能,并具有体积小,无机械转动部件以及使用寿命长等优点,并通过反相器、光耦和H桥实现TEC的信号控制。

2 信号采集模块设计

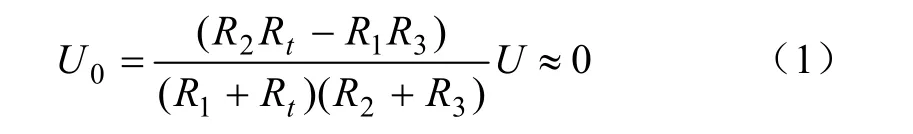

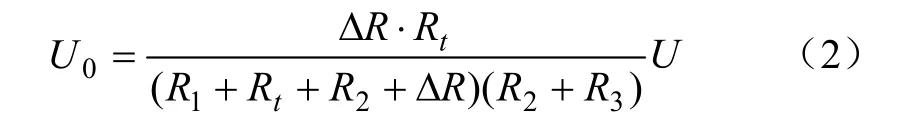

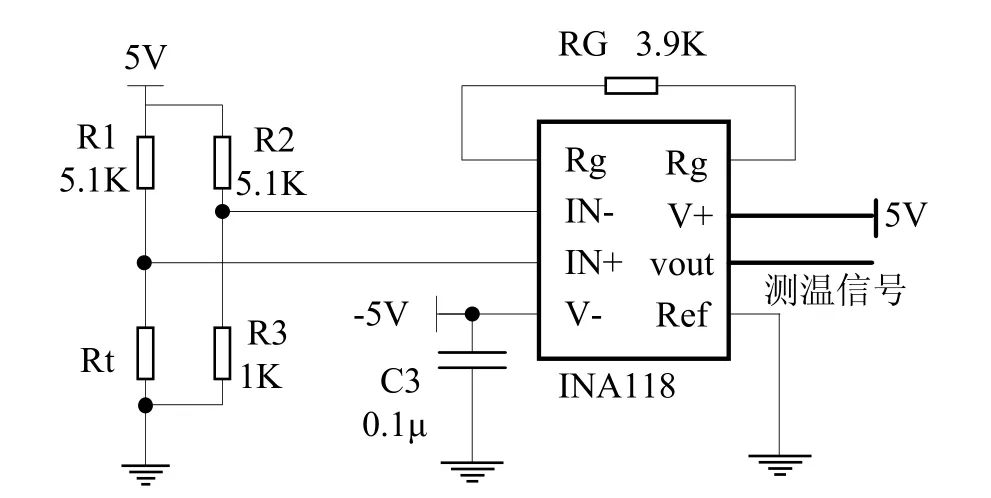

采用惠斯通电桥实现铂电阻信号的测量,由于使用三线制接入方式,可有效减小导线电阻对测温精度的影响,如图2所示。图2中Rt为测温元件铂电阻,R1、R2、R3为电桥桥臂;测温电桥中取R1=R2,在0°C时Rt≈R3,电桥处于平衡状态;

当温度发生变化时,测温元件Pt1000阻值会相应发生变化,于是温度量变化就转为化Pt阻值变化,进而导致电桥不平衡,于是电桥两端出现电压的变化,此时电桥电路的输出与输入关系为:

式中:ΔR为铂电阻阻值变化量。

在图2所示的测温电桥中,在0~50°C时,ΔR最大可达194Ω,为有效保证测温电桥的线性度和灵敏度,取R1=R2=5.1kΩ,而由0℃时Rt≈R3的条件,取R3=1.0kΩ。

图2 三线制测温电路原理图Fig.2 Principle diagram of three-wire temperature measurement circuit

通过测温电桥,将阻值变化量转化为电压变化量,经放大后传送给多通道模数转换芯片 ADS8344进行采集,转化为数字量传送给DSP芯片。

ADS8344是具有多个模拟信号输入通道的16位逐次逼近型的模数转换芯片,其最大采样频率为 100 kHz,能够满足温度信号采集精度要求。

TMS320C6713B通过设置串口控制寄存器(SPCR)的 CLKSTP位,使得 McBSP模块工作在SPI模式下,进而通过SPI协议与ADS8344进行通信。考虑到系统中会有高频噪声干扰,在A/D芯片的模拟信号输入端接入0.1 μF电容进行滤波,模拟信号转换为数字信号的电路图如图3所示。

图3 模数转换电路原理图Fig.3 Principle diagram of analog-to-digital conversion

ADS8344的串口通信流程为,当CS为低时,DSP由DX管脚发送串行命令字到A/D的DIN管脚,并写入A/D的控制寄存器,A/D根据命令字控制采集通道采样完成后进行模数转换;当BUSY管脚产生一个下降沿信号后模数转换完成,A/D芯片通过DOUT管脚将数据传送到DSP芯片的DR管脚,即完成了一次数据采集过程。

由于采用McBSP与A/D连接进行信号采集,且采用 SPI协议进行通信,所占用的管脚只有 4个,ADS8344是16位多通道的逐次逼近型串行模数转换芯片。这样在软件编写上更加简单明了容易实现,在硬件电路上简化了电路连接,减少了电路中元器件,使硬件资源得到更加合理的运用。

3 数据处理模块设计

3.1 DSP系统设计

采用 TI公司的 32位浮点型高性能芯片TMS320C6713B作为数据处理模块的核心,构建其应用系统包括以下部分:

电源和复位电路:采用双电源电路对芯片进行供电,包括3.3 V的外设电压和1.2 V的核心电压。采用RC电路作为自动复位电路使在DSP上电时刻回到初始状态。

时钟模块:使用 25 MHz的外部时钟信号,经TMS320C6713B内部锁相环时钟发生电路进行 5倍频,产生CPU的工作时钟频率125 MHz。

PLL滤波回路:在供电电路中加入 EXCCET103U型电磁兼容滤波器对3.3 V电源进行滤波器,得到平稳的电压信号,以满足PLLV管脚对供电电压的严格要求。

JTAG仿真电路:基于IEEE1149.1标准的一种边界扫描测试方式,用于访问DSP的所有资源,进而提供一个实时的硬件仿真与调试环境。

FLASH回路:选用AMD的AML29LC160D芯片存储程序,以防止系统掉电后DSP芯片写入程序的丢失。

串口通信电路:由TMS320C6713B的McBSP模块通过串口电压转换芯片MAX3232将测温数据和控制信息发送至上位机进行状态监测。

3.2 测温数据平滑

测温电路在工作过程中,不可避免的受到电源稳定性、外部电磁干扰等的影响,因此A/D采集数据存在一定的噪声。

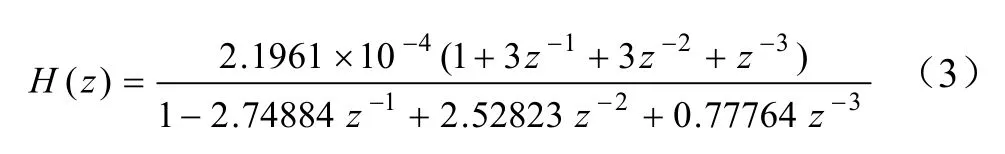

根据对测温数据噪声的频域分析结果,在不影响控制回路特性的情况下,采用巴特沃斯低通滤波器完成对测温数据的高频去噪[7]。滤波器设计结果为:

将设计的低通滤波器用于对温度数据进行数字滤波处理,得到如图4所示的信号处理结果。

图4 测温数据滤波效果图Fig.4 Filter result of temperature data

3.3 测温补偿设计

对温度测量数据进行标校补偿是实现精密温控系统的一个关键环节。在实际设计测温电路时,很难保证桥臂阻值与设计值完全吻合,因此测量结果与温度绝对值之间会产生差异。采用测温补偿的方法能有效的完成对测量结果的准确补偿。

由于采用恒温控制方式,因此在控温点附近对测温结果进行补偿,可获得更高的温度补偿精度。而对于离控温点较远的温度点,即使补偿效果不理想,对控温效果影响也不大。利用测温回路在小温度范围内可近似为线性的特性,对实测温度采取最小二乘法拟合,找出实测数值与真实数值的关系;在采集温度数值后,由DSP内部进行数学校正处理。

选用28.96℃、37.31℃和43.03℃三个位置对测温结果进行校准,校准结果如图5所示。采用线性拟合法在三个温度点的拟合误差分别为 0.02℃、0.01℃和-0.023℃。

图5 测温曲线拟合结果Fig.5 Fitting output of temperature curve

通过对温度测量数据的平滑处理和标校补偿,能得到准确的温度测量值,与设定温度做差后,可计算出控制量,由温控执行模块实现温度控制。

4 温控执行模块设计

4.1 温控驱动器件

由于设定温度可能高于或低于环境温度,采用半导体制冷器(TEC)作为温控执行元件,实现对温控箱体的加热或致冷。

半导体制冷是一种基于铂尔贴效应的技术,它将一个P型半导体和一个N型半导体用铜联结片焊接成电偶对,当接通直流电源时,电子由负极出发,首先经过P型半导体,在此吸收热量,到了N型半导体,又将热量放出,从而实现热量自冷端至热端的转移。

4.2 温控驱动电路

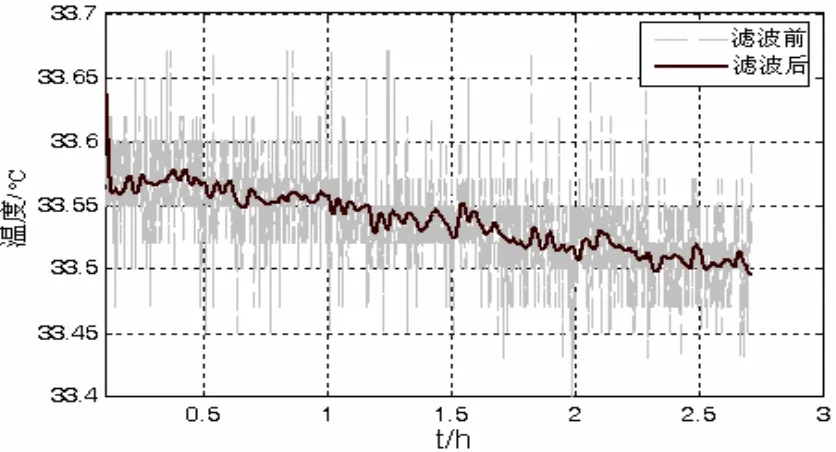

TEC的驱动采用 H桥,H桥可输出两个方向的PWM波,通过控制施加在TEC两端电压时间长短和电压的方向实现对TEC工作状态的控制,H桥驱动原理如图6所示。

图6 H桥驱动电路原理图Fig.6 Principle chart of H bridge

流过TEC的电流方向由驱动信号V1和V2决定。当V1为正,V2为负时,电流方向为线路1的方向,此时TEC表现为致冷特性;相反,若驱动信号V1为负,V2为正,则电流方向为线路2,TEC表现为加热特性。MOSFET管RF9540N和IRF540N的导通电阻低、负载电流大,并且开通关断时间均为纳秒级,能够满足PWM对H桥精确时间控制的要求。

图7 温度控制驱动电路Fig.7 Drive circuit of temperature control

温度控制驱动电路原理如图 7所示,由于 GPIO管脚的输出电压低,不能够起到驱动电路的作用,选用SNJ54LS04反相器芯片对DSP输出的电压进行放大,以提高其驱动能力。TLP521-4是多路光电耦合器集成芯片,当其输入端收到来自反相器的电压信号时,其发光二极管发出光线,光电三极管接收后就产生光电流,从输出端输出,从而实现“电→光→电”的转换,这样就实现DSP系统芯片与后端执行电路的有效隔离,起到了保护DSP芯片的作用。

4.3 温控结构设计

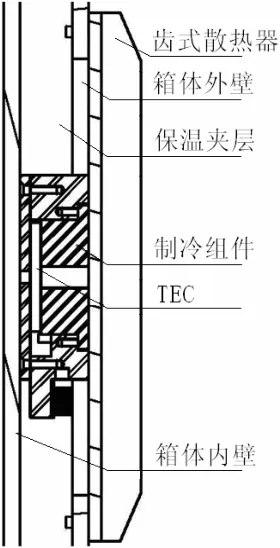

温控箱体采用带有保温夹层的两层金属结构,IMU直接固定在箱体的内壳上,在箱体的每个面均安装有齿式散热片,用于温控箱体散热,箱体内部安装光纤陀螺 IMU惯性测量组件。箱体的内外壳体采用热绝缘螺栓固定,中间灌注聚乙烯保温泡沫,作为保温夹层,以防止环境温度的干扰以及制冷器热端的热量回流,如图8所示。测温元件直接嵌入在温箱内壳体中,用于敏感内壳体(即TEC冷端)的温度,制冷组件镶嵌在温箱内壳体和齿式散热器之间,三者通过挤压和增设导热橡胶的方式保持紧密接触。

图8 温控箱体结构示意图Fig.8 Sketch plan of system structure

5 系统实验

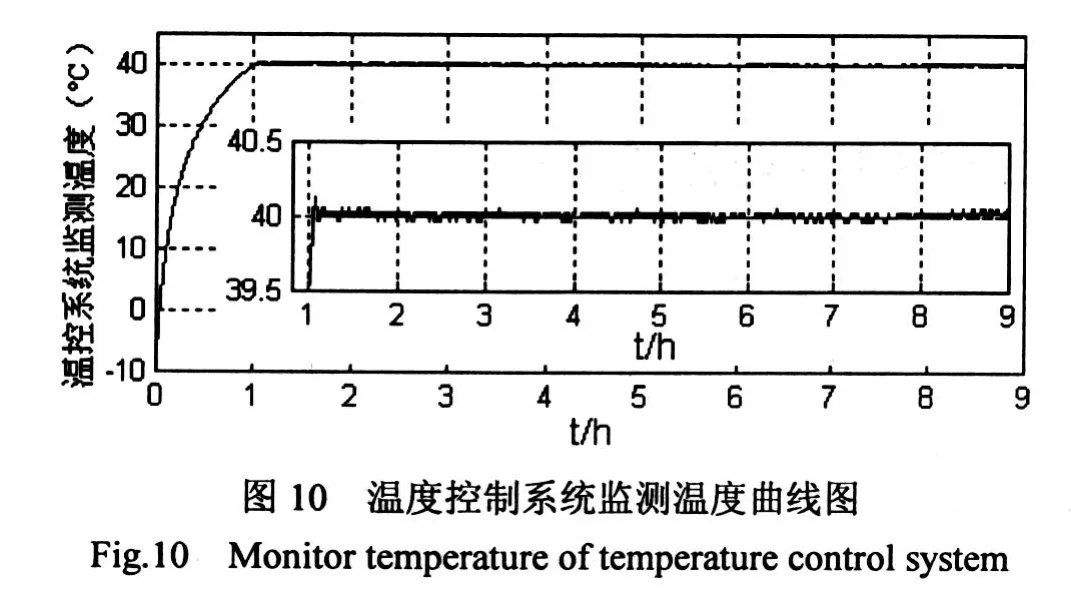

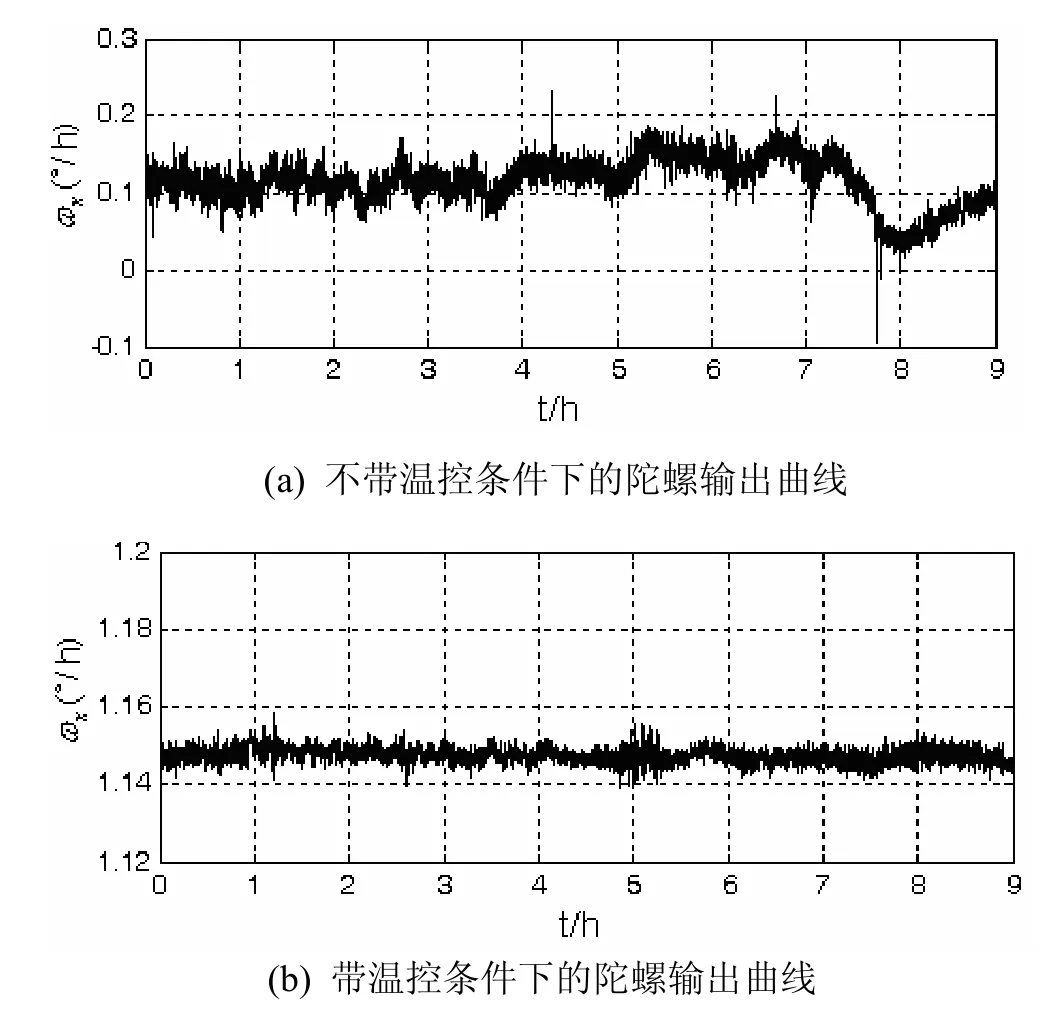

采用ESPEC公司的SET-Z-021UF型高低温箱(控温精度优于0.5℃)提供变温环境,在-10~50℃的范围内进行变温实验,通过带温控和不带温控两种条件下的加速度计和陀螺仪输出精度验证温控系统的性能。环境温度条件如图9所示,变温环境下的温控测温结果如图10所示,两种情况下的Z轴加速度计输出和X陀螺比对输出如图11、图12所示。

图11 z 轴加速度计原始数据输出Fig.11 Raw output of z-axis accelerator

图 12 x陀螺原始数据输出Fig.12 Raw output of x-axis gyro

通过图12所示的温控测温结果可以看出,变温条件下的精密温控系统精度优于 0.1℃,达到了预期的设计指标。而通过图11、图12的比对结果可以看出,带温控情况下的加速度计及陀螺输出精度明显优于不带温控条件下的输出精度。因此,精密温控系统很好的保障了惯性元器件的工作环境温度。

6 结 论

本文以提高船用光纤陀螺精度为目标,开展精密温度控制系统的设计与实现。针对恒定温度设计,从精密测温、精密控温两方面开展系统设计,完成了系统的软硬件及结构设计。实验结果证实了精密温控系统的有效性,提高了光纤陀螺仪的精度。本系统的成功设计为类似的温度控制系统提供了有益的参考。

(References):

[1] Blin S, Kim H K, Digonnet M J F, Kino G S. Reduced thermal sensitivity of a fiber-optic gyroscope using an air-core photonic-bandgap fiber[J]. Journal of Lightwave Technology, 2007, 25(3): 861-865.

[2] Blin S, Digonnet M J F, Kino G S. Noise analysis of an air-core fiber optic gyroscope[J]. IEEE Photonics Technology Letters, 2007, 19(9): 1520-1522.

[3] 张桂才,杨清生.干涉式光纤陀螺的温度特性研究[J].光电子技术与信息,2001,14(1):17-22.ZHANG Gui-cai, YANG Qing-sheng. Study on temperature characteristics of interferometric fiber-optic gyro[J]. Optoelectronic Technology & Information, 2001,14(1): 17-22.

[4] 刘繁明,赵亚凤. 一种新型的基于TEC的精密温控器设计[J]. 中国惯性技术学报,2004,12 (6):61-64.LIU Fan-ming, ZHAO Ya-feng. Design of a new TEC-based accurate incubator[J]. Journal of Chinese Inertial Technology, 2004, 12 (6): 61-64.

[5] Jamil N, Hasnain S K. Implementation of digital signal processing real time concepts using code composer studio 3.1, TI DSK TMS320C6713 and DSP simulink blocksets[C]// IEEE/ION, International Conference on Computer. San Diego, California, 2007: 310-314.

[6] Singh J, Singh H P, Singh S. Implementation of FIR interpolation filter on TMS320C6713 for VOIP analysis[C]// IEEE/ION, Communication Systems and Networks.Liverpool, United Kingdom, 2010: 289-294.

[7] 程建华,罗立成,王鑫哲. 高精度温度测量系统的测温补偿算法研究[J]. 传感器与微系统,2010,29(11):36-39.CHENG Jian-hua, LUO Li-cheng, WANG Xin-zhe.Research on temperature compensation algorithm of high-precision temperature measurement system[J].Transducer and Microsystem Technologies, 2010,29(11): 36-39.