某型发动机燃烧室外套搭接滚焊缝裂纹对使用寿命的影响

2011-04-27祁圣英

祁圣英,郑 涛,杨 俊

(空军西安局某军代表室,西安 710021)

1 引言

在某型发动机完成阶段寿命返厂大修过程中,发现多台发动机燃烧室外套两端搭接滚焊缝处存在裂纹。为了确保产品质量,对新外套进行了荧光探伤检查,又发现了部分新生产的外套存在裂纹。为此,从设计、工艺、人员、设备、原材料和焊接操作等方面,对搭接滚焊缝裂纹进行了冶金和有限元强度分析、焊缝裂纹扩展寿命、试片疲劳和全寿命疲劳试验等,开展了搭接滚焊缝裂纹故障对燃烧室外套使用寿命的影响研究。

2 故障件冶金分析

2.1 结构简介

燃烧室外套主要由前、后安装边和筒体组成,其材料均为1Cr18Ni9Ti。筒体含3条纵向焊缝,采用对接焊结构,前、后安装边与筒体采用搭接滚焊结构如图1所示。

燃烧室外套前端内径φ=1355 mm,搭接段内径φ1=1360 mm,搭接段壁厚3 mm;外套筒壁厚为3 mm,搭接长度L1=16 mm焊缝宽度9 mm。

2.2 冶金分析

对5台大修故障外套进行了解剖和冶金检查,包括使用寿命600 h的外套3件,300 h的2件。通过对焊缝处裂纹的宏观检查、裂纹断口宏微观观察以及焊缝处的金相组织检查,发现搭接滚焊缝内壁表面焊道内存在微裂纹,裂纹宏观形貌如图2所示。裂纹方向与焊缝走向垂直,裂纹短小呈断续分布,形态似鱼鳞。靠近表面处的裂纹断口形貌为沿晶断裂特征,未见夹杂等冶金缺陷。断口中部为沿晶断裂特征,存在大量的沿晶2次裂纹。在裂纹沿晶区与人工打开区的分界处存在约60 μm的疲劳区(如图3所示),并存在大量的疲劳条带(如图4所示)。5件外套裂纹最大深度为0.23~0.60 mm。虽然内壁有燃气腐蚀坑,但断口未见腐蚀性介质,且裂纹位置与腐蚀坑不对应,表明裂纹萌生与内表面腐蚀坑无关。显微组织均为奥氏体,属1Cr18Ni9Ti正常组织。对裂纹断口和表面进行能谱分析,断口处和表面成分未见明显差异,内表面和断口面均有氧化现象,未见明显腐蚀性元素存在。

由此得出冶金结论为:

(1)燃烧室外套焊缝处裂纹性质为沿晶裂纹,裂纹总深度约为0.60 mm;

(2)该裂纹的形成与材质、腐蚀和外物损伤无关,为焊接热应力裂纹;

(3)该裂纹的沿晶区末端存在疲劳扩展区,深度为 60~137μm。

3 有焊接裂纹燃烧室外套的剩余寿命

带有焊接裂纹燃烧室外套的剩余寿命能否满足装配的实际使用需求,将直接影响发动机外场使用的安全性。为此,从有限元应力计算、焊缝裂纹扩展寿命分析、试片疲劳试验以及全寿命疲劳试验验证方面进行研究,来验证燃烧室外套工作的可靠性。

3.1 应力计算

计算目标:发动机首翻工作600 h的裂纹扩展量;裂纹扩展穿透(3 mm)套筒壁之前的裂纹扩展寿命,或裂纹扩展至临界裂纹尺寸时的裂纹扩展寿命,取二者的较小值。

3.1.1 裂纹尺寸计算

在燃烧室外套筒前端内表面位于滚焊缝处出现多条(扁)半椭圆表面裂纹,最深0.6 mm,表面长9 mm(约为焊缝宽度),方向为轴向,裂纹间距约5 mm。

3.1.2 有限元建模计算

计算使用ANSYS有限元计算软件,采用SOLID95单元,对整个外套划分网格,建模中为简化忽略了非关键部位的倒圆,其3°实体扇段模型如图5所示。为模拟焊缝,图5中2实体连接宽度为焊缝宽度9 mm,模型宽度方向约为35.5 mm。

3.1.3 主要载荷分析

燃烧室外套承受的主要载荷采用以前的实测数据:内压力Pin=0.066kg/mm2;外压力Pout=0.01kg/mm2;扭矩:M=63661N·m;轴向力Fa=266.3kN,外套内径R′=677mm,壁厚t=3mm。

轴向力平均应力

平均剪切应力

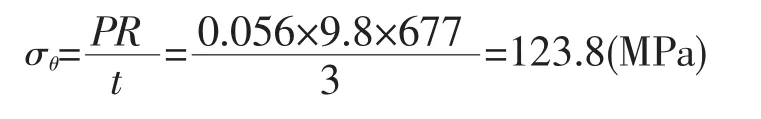

外套内压差为P=0.056 kg/mm2,由此对外套筒壁产生的平均周向应力

通过对外套筒壁裂纹受力分析可知,周向应力为其主要应力分量。在有限元计算时,由于采用扇段对称模型,不便于施加剪切应力,因此采用增大内、外壁气压差P的方式,近似考虑剪切应力在周向应力叠加的效果。将剪切应力转换为主应力方向,其第1主应力σ1=τ,方向为45°。取偏苛刻情况,将σ1=τ叠加到周向,计算时修正后的内壁施加的压力面载荷为

取上述内压差载荷为峰值载荷,载荷谱近似取脉动三角波。

3.1.4 计算结果

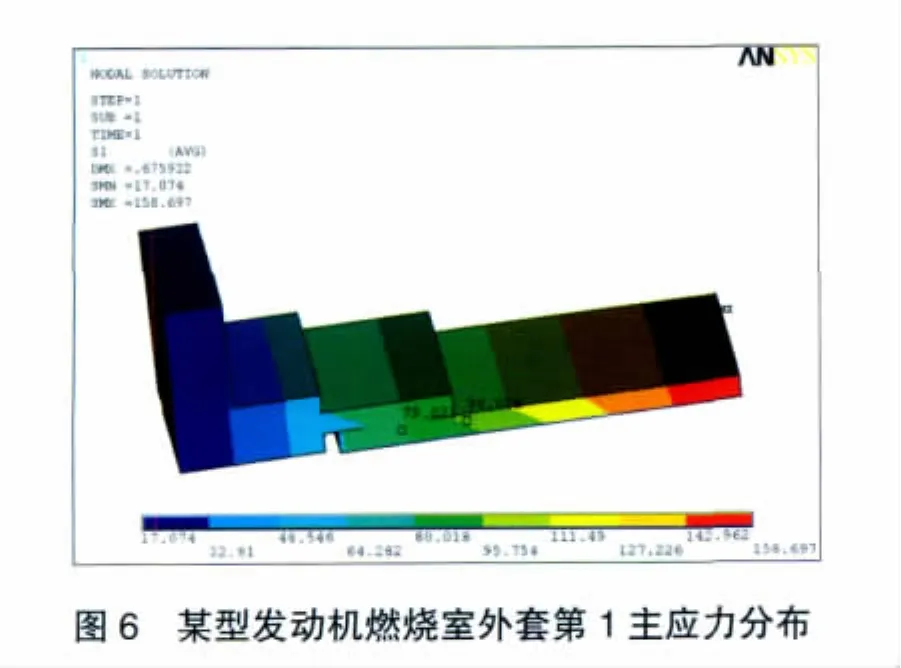

根据扇段对称条件,在图5模型里、外2个对称面上施加对称位移边界条件,左右两端面除刚体位移约束外,未加其他约束,该模型模拟的是1周均匀分布有60个同尺寸裂纹的情况,比在左端面全约束,在右端面施加法向约束的结果偏于安全。燃烧室外套扇段有限元第1主应力计算结果如图6所示。在外套双层壁滚焊处,其第1主应力约为79 MPa,而在右侧的单层壁处第1主应力为98~158 MPa,其平均值与前面周向应力分析结果(128 MPa)相当,偏于安全。

3.2 燃烧室外套焊接裂纹扩展寿命计算

假设在内、外壁焊接的搭接处存在1条长9 mm、深0.6 mm的初始椭圆表面裂纹,椭圆中心距离左端面30 mm(在滚焊缝上),计算其裂纹扩展寿命。

根据应力强度因子普遍表达式

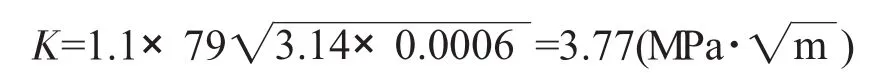

式中:对应长而浅的表面裂纹,β为裂纹状态修正系数,取值为1.1;a为裂纹深度;σ为裂纹所处均匀应力场大小。根据有限元应力分析结果,若认为焊接处应力场近似均匀,其大小为79 MPa,则可初步估算其应力强度因子

在搭接处实际为非均匀应力场,获取更精确的应力强度因子值需要有限元计算。裂纹前缘等效应力云图如图7所示。

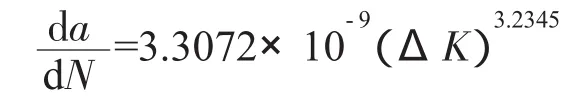

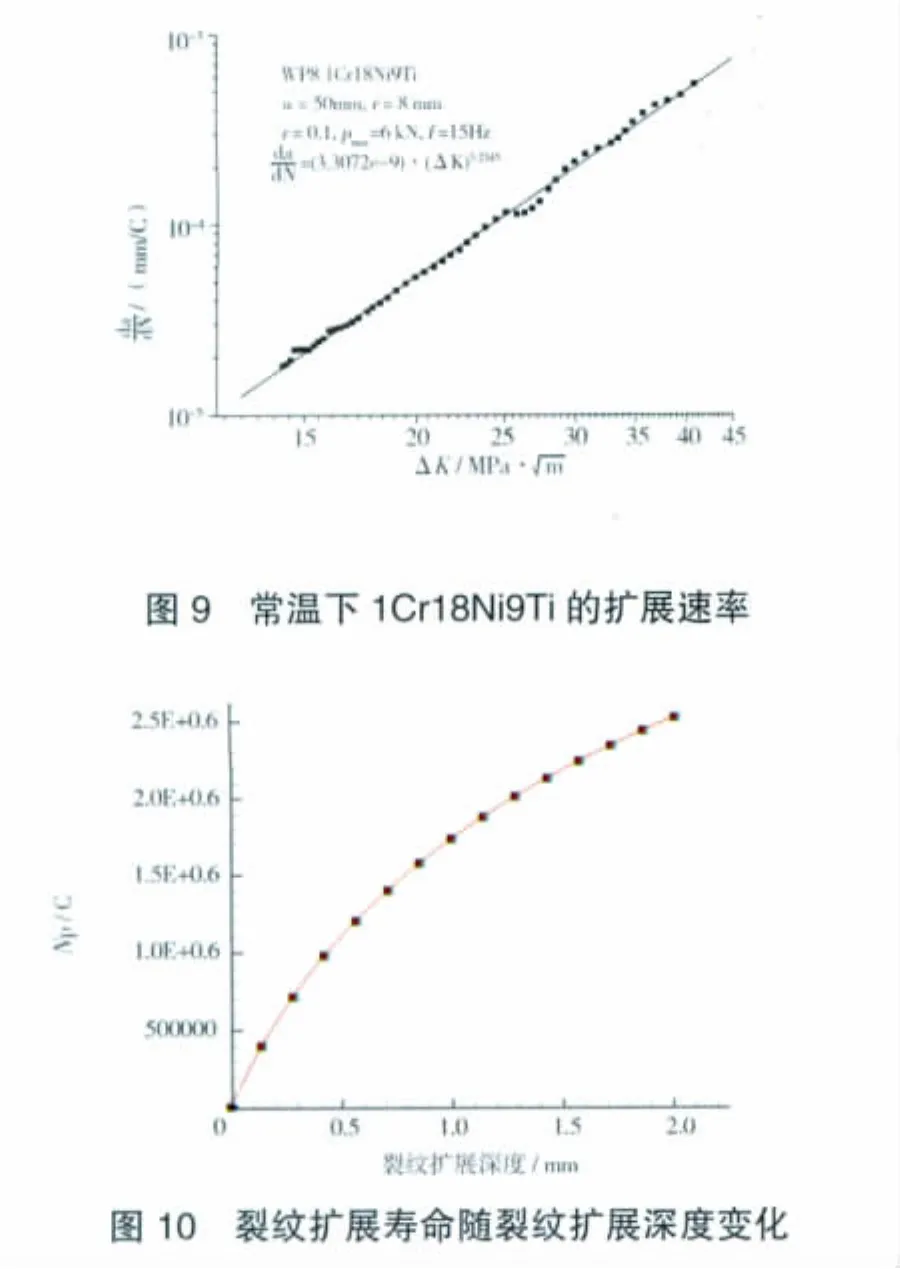

最大应力强度因子随裂纹扩展深度变化如图8所示。从图中可见,随着裂纹的扩展,裂纹应力强度因子不断增大,但裂纹扩展长度小于2 mm前,裂纹应力强度因子均小于7。根据1Cr18Ni9Ti在常温下的Paris裂纹扩展公式(其扩展速率如图9所示)

可计算其裂纹扩展寿命随裂纹扩展深度曲线,其结果如图10所示。需要说明,由于图9中应力强度因子均大于10,因此在计算裂纹扩展寿命时采用了外插。

由此得出结论:

(1)发动机工作600 h时,燃烧室外套筒内壁裂纹扩展量为0.00022 mm;

(2)裂纹从0.6 mm扩展至2.6 mm时,燃烧室外套筒内壁裂纹扩展寿命为2.51×106循环,此时的最大应力强度因子为6.8 MPa·,该材料的条件断裂韧性KQ≥40 MPa·,如图9所示。因此,该裂纹仍具有较大的稳态裂纹扩展寿命。

3.3 试片疲劳试验

试片疲劳试验在MTS 810电液伺服疲劳试验机上进行。试样取自故障外套,其中5件试样的滚焊缝有裂纹,另外5件试样的滚焊缝没有裂纹。试样形状如图11所示。

试验参数:

试验温度为室温;σmax=400、300、200 MPa;应力比R=0.1。

循环频率f=15;循环波形为正弦波;加载方式为轴向拉伸。

试验数据见表1。

表1 某燃烧室外套滚焊缝试样疲劳试验结果

试验结论为:

(1)所有试样疲劳断裂位置均相同,处于焊接热影响区;

(2)滚焊缝有无裂纹试样的疲劳寿命无明显差异。

3.4 全寿命疲劳试验

选取新生产燃烧室外套,在试验器上进行了2000 h的全寿命疲劳试验(全寿命为1600 h),未发现异常,故认为其符合发动机全寿命的循环次数(11300次)的循环疲劳试验的考核要求。对该外套两端搭接滚焊缝进行了荧光检查发现,在焊缝内表面有2处裂纹。复膜检查发现裂纹为沿晶扩展,其性质与解剖的5件故障外套的相同。解剖该外套2处裂纹部位并进行了冶金断口分析可知,原始裂纹为沿晶特征,沿晶区末端存在疲劳扩展现象,扩展区深度约为80 μm。该外套经过2000 h的疲劳试验后,没有失效。

4 结论

通过上述分析,得出的结论为:深度为0.6 mm的焊缝裂纹扩展至2.6 mm时(外套筒壁厚3.0 mm),燃烧室外套筒内壁裂纹扩展寿命为2.51×106循环,远高于发动机全寿命1600 h的11300次循环疲劳试验的考核要求,此时裂纹仍具有较大的稳态裂纹扩展寿命。在充分考虑安全储备的条件下,搭接滚焊缝带裂纹的燃烧室外套,可以在全寿命周期安全使用。

本文提出的寿命研究方案,可以推广应用于其它航空发动机同类故障研究分析。

[1]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[2]吕文林.航空发动机强度计算[M].北京:国防工业出版社,1988.

[3]杨庆雄.局部应力应变法寿命计算中材料疲劳特性选用的评论[C].山东:第五届全国疲劳学术会议论文集,1991:230-235.