金安桥水电站玄武岩骨料碾压混凝土应用研究

2011-04-26康小春张改香

康小春,张改香

(中国水利水电第四工程局有限公司勘测设计研究院,青海 西宁 810007)

0 引言

金安桥水电站包括大坝、泄水及引水发电系统等主体工程全部混凝土方量约629万m3,混凝土所需骨料量巨大,其中碾压混凝土259万m3(含右岸冲刷坝段泄水槽基础17万m3)。坝址附近岩石以玄武岩及弱风化玄武岩为主。在进行大坝碾压混凝土配合比试验过程中发现,玄武岩具有密度大、岩性脆、硬度高的特点,在对其毛料进行加工时,玄武岩制砂石粉含量低、细度模数大,无法生产出符合施工要求的碾压混凝土用砂。特别是玄武岩骨料碾压混凝土的用水量急剧增加,而且新拌碾压混凝土拌和物性能差,不能满足碾压混凝土可碾性、液化泛浆和层间结合的施工要求,明显有别于其他工程的碾压混凝土,对大坝碾压混凝土的快速施工、层间结合、温控、防裂均带来不利。本文通过对玄武岩骨料碾压混凝土性能试验研究,采取外掺石粉代砂、提高外加剂掺量、低VC值等技术措施,使玄武岩骨料成功应用于金安桥水电站的大坝碾压混凝土。

1 原材料

(1)水泥。为丽江永保42.5中热水泥,其物理和化学指标均符合GB200—2003《中热硅酸盐水泥、低热硅酸盐水泥、低热矿渣硅酸盐水泥》要求。

(2)粉煤灰。大坝混凝土使用攀枝花利源粉煤灰制品有限公司的Ⅱ级粉煤灰,细度平均值为15.8%,需水量比平均值为99%。粉煤灰品质符合DL/5055—2007《水工混凝土掺用粉煤灰技术规程》技术要求。

(3)骨料。混凝土所用粗、细骨料均为玄武岩人工骨料。人工砂及粗骨料物理品质检测结果表明:人工砂细度模数2.78、石粉含量11.8%、表观密度2 940 kg/m3; 粗骨料表观密度2 970~2 990 kg/m3; 除人工砂石粉含量偏低外,粗、细骨料的其他品质均满足规范要求。

(4)外加剂。采用ZB-1Rcc15缓凝高效减水剂和ZB-1G引气剂。试验结果表明,减水剂和引气剂性能均满足标准和施工要求。

2 玄武岩微观分析

2.1 成分分析

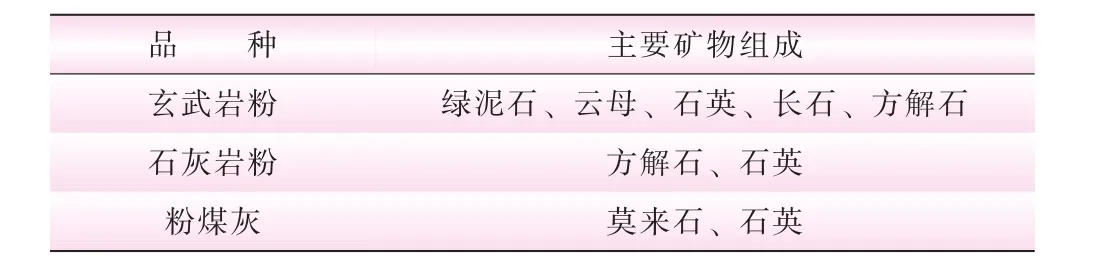

取玄武岩石粉、石灰岩石粉和Ⅱ级粉煤灰,进行化学成分对比试验。结果表明,玄武岩化学成分明显有别于石灰岩粉、粉煤灰,玄武岩主要化学成份为 SiO2、 Al2O3、 Fe2O3、 CaO, 其中 SiO2含量最多,占45%。玄武岩粉、石灰岩粉和粉煤灰的矿物组成见表1。

表1 玄武岩粉、石灰岩粉和粉煤灰的矿物组成

表1中可以看到玄武岩主要矿物组成为绿泥石、云母、石英、长石、方解石,不同于石灰岩粉和粉煤灰。

2.2 颗粒分布

将玄武岩粉、石灰岩粉和粉煤灰分别进行筛分分析。颗粒分布测试结果显示,玄武岩粉颗粒最粗,粒径小于38 μm的含量只有48.3%,而石灰岩粉和粉煤灰颗粒较细,38 μm粒径以下的含量均在74%以上。

2.3 颗粒形貌

通过对玄武岩粉、石灰岩粉和Ⅱ粉煤灰在扫描电镜下进行颗粒形貌分析,扫描电镜照片显示,三种微粉颗粒形貌区别很大。玄武岩粉为多角形粒状,比石灰岩粉颗粒明显粗糙。粉煤灰颗粒由玻璃微珠和不规则玻璃体组成,明显有别于玄武岩石粉。

3 玄武岩骨料碾压混凝土的性能

3.1 外加剂掺量对用水量的影响

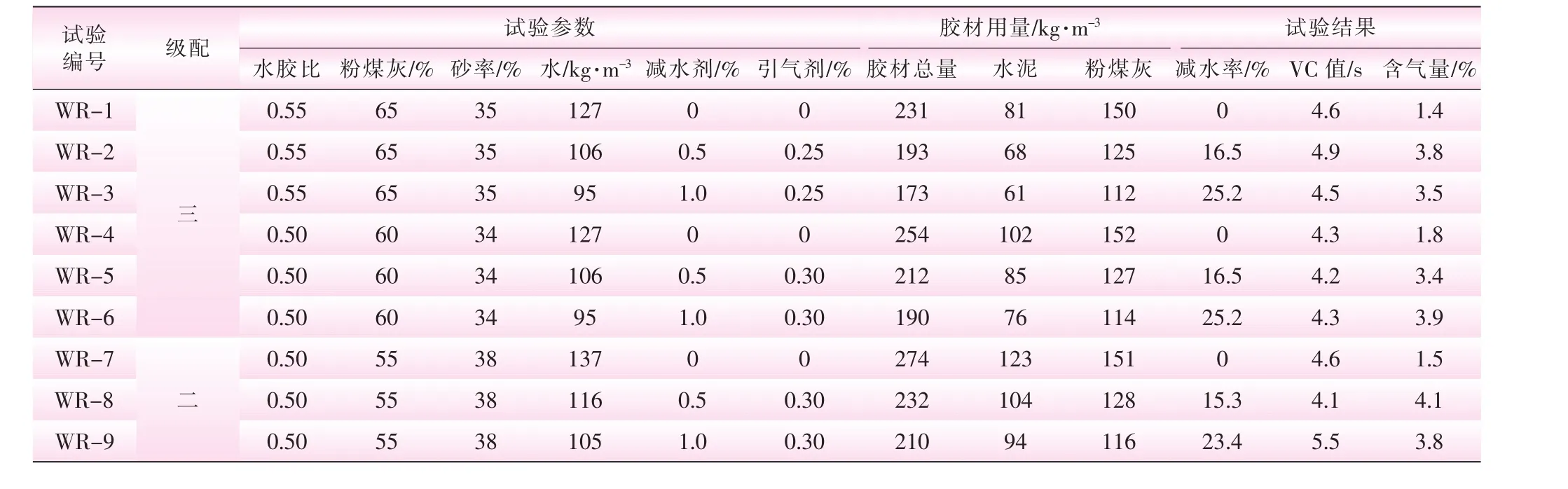

外加剂掺量与碾压混凝土用水量关系的试验结果见表2。

从表2可以看出:①对三级配碾压混凝土,当减水剂ZB-1Rcc15掺量从0%增加到1.0%,ZB-1G引气剂掺0%、0.25%和0.30%,达到相近VC值时,用水量从127 kg/m3降至95 kg/m3;水胶比为0.55时,胶凝材料用量从231 kg/m3降至173 kg/m3,水胶比为0.50时,胶凝材料由254 kg/m3降至190 kg/m3。②二级配碾压混凝土的用水量从137 kg/m3降到105 kg/m3,相应的胶凝材料从274 kg/m3降到210 kg/m3。试验结果充分说明,碾压混凝土随外加剂掺量的提高,单位用水量及胶凝材料用量显著降低。

从降低混凝土温升、提高抗裂性能和防止大坝裂缝考虑,提高减水剂掺量是降低胶材用量和方便温度控制的有效技术措施。

表2 外加剂掺量与碾压混凝土用水量关系试验结果

3.2 骨料品种对碾压混凝土用水量的影响

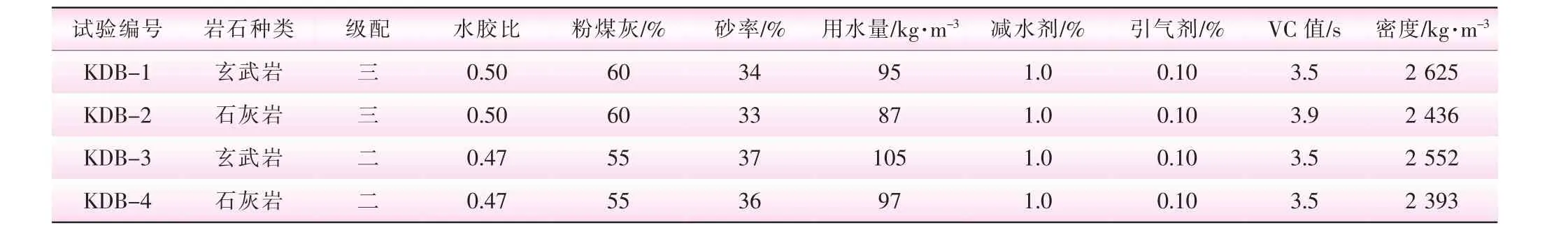

玄武岩骨料与石灰岩骨料碾压混凝土用水量的对比试验结果见表3。

从表3可以看出:玄武岩骨料碾压混凝土的用水量明显高于石灰岩骨料碾压混凝土;石灰岩骨料密度相对较小;石灰岩骨料碾压混凝土的表观密度比玄武岩骨料碾压混凝土轻约200 kg/m3。

由于玄武岩骨料的特性,加工的人工砂石粉含量偏低,故碾压混凝土浆体明显不足,新拌碾压混凝土拌和物液化泛浆和工作性差,并且单位用水量偏高,碾压混凝土三级配用水量为100 kg/m3,二级配用水量110 kg/m3,与国内其他同类型工程的碾压混凝土配合比相比,单位用水量偏高10 kg/m3以上。

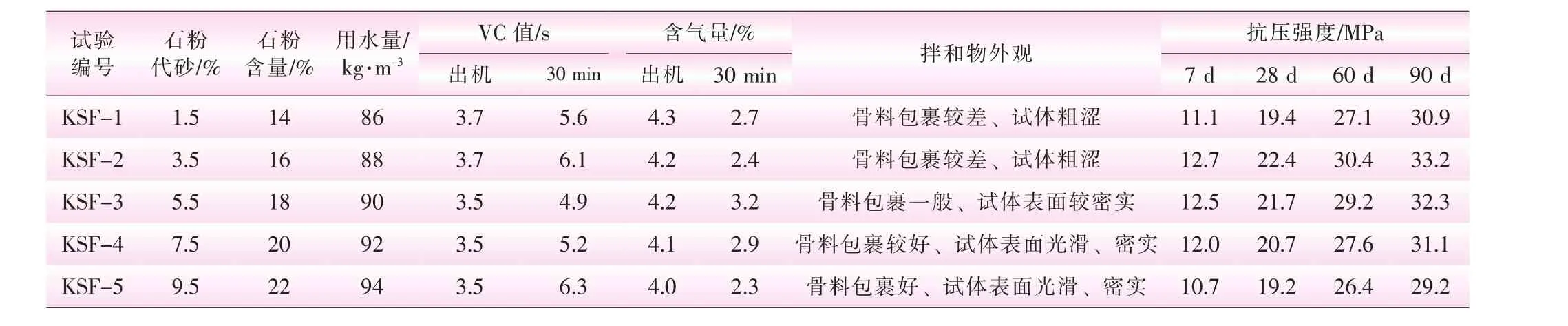

3.3 石粉含量对碾压混凝土性能的影响

为了研究外掺不同石粉含量对碾压混凝土性能的影响,确定玄武岩骨料碾压混凝土的最佳石粉含量,进行了玄武岩人工砂不同石粉含量 (14%、16%、18%、20%、22%)的碾压混凝土拌和物性能和力学性能试验,结果见表4。

从表4可以看出:当人工砂石粉含量达到18%时,碾压混凝土拌和物的外观逐渐变好,将VC值测试完成的混凝土从容量筒中倒出,试样表面光滑、密实,继续增加石粉含量,浆体充足,拌和物粘聚性增强;随着人工砂石粉含量的增高,碾压混凝土中材料的总表面积相应增大,用水量呈规律性的增加;VC值的大小直接影响着碾压混凝土含气量的变化,当碾压混凝土的VC值损失每增加1 s,含气量平均相应降低约0.7%;石粉含量在16%时碾压混凝土抗压强度最高,但和易性较差。

石粉含量在18%~20%范围时,碾压混凝土拌和物性能和强度最优。

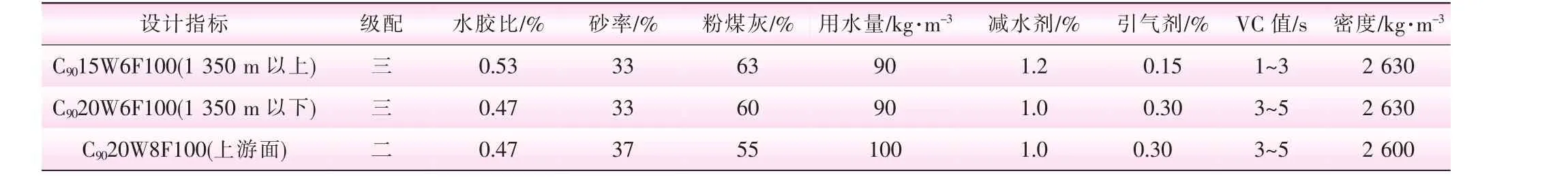

4 配合比设计优化

针对玄武岩骨料碾压混凝土可碾性差的情况,配合比设计优化主要从4个方面进行:①通过外掺石粉代砂技术方案解决石粉含量低的问题,通过试验确定C9020、C9015三级配碾压混凝土最优石粉含量分别为18%、19%;②针对VC值经时损失情况,调整岀机口VC值1~3 s,岀机口VC值控制以仓面可碾性和液化泛浆好为原则;③提高缓凝高效减水剂ZB-1Rcc15的掺量,降低用水量,解决液化泛浆差的难题;④优化C9015三级配碾压混凝土,水泥用量从72 kg/m3降至63 kg/m3,有效降低水化热温升。

金安桥水电站大坝玄武岩骨料碾压混凝土配合比设计采用适宜的水胶比、外掺石粉代砂、提高外加剂掺量、低VC值的技术路线。经过反复的、大量的试验研究,以及现场生产性试验,有效地降低了碾压混凝土的单位用水量,改善了拌和物性能,所确定的碾压混凝土施工配合比见表5。

表3 玄武岩与石灰岩碾压混凝土用水量对比

表4 不同石粉含量的碾压混凝土性能

表5 碾压混凝土施工配合比

5 VC值动态控制研究

结合金安桥水电站碾压混凝土的施工过程及气候环境特点,对碾压混凝土VC值与可碾性进行了相关试验,为碾压混凝土VC值动态控制提供依据。

5.1 工况模拟

VC值动态控制试验在拌和楼碾压混凝土生产过程中进行,模拟碾压混凝土从运输到现场施工时的两种实际情况:①碾压混凝土运输时车辆无遮盖直接入仓摊铺;②碾压混凝土运输过程中车辆采用苫布遮阳,入仓后和摊铺过程中现场采用喷雾、保湿、降温的措施。对出机的碾压混凝土在自然的气候环境下,采用无遮盖和湿麻袋遮盖两种条件进行试验。

5.2 试验方法

碾压混凝土从拌和楼出机到运输至仓面需15 min。因仓面碾压混凝土的摊铺和碾压受到来料速度、摊铺面积、摊铺机械的影响时间变化较大,为减小试验误差,分别采用出机后30 min和60 min两种时间定为碾压混凝土摊铺后、碾压前的时间。即在拌和楼对出机的碾压混凝土在自然的气候条件下,采用无遮盖和温麻袋遮盖两种条件下分别测试出机和15、30、60 min后的VC值。

5.3 试验结果

试验结果表明,施工环境条件对碾压混凝土的工作度影响大,采取有效的措施可减小碾压混凝土VC值的损失。在太阳曝晒的环境下碾压混凝土运输时无遮盖直接入仓摊铺,碾压混凝土VC值损失最大,并且随着时间的延长,VC值损失继续加大。如果碾压混凝土运输时有苫布遮阳,入仓后和摊铺过程中现场采用喷雾降温,可显著减小VC值的损失。

5.4 实际应用

从碾压混凝土施工和现场碾压效果来看,当摊铺后、碾压前VC值小于5 s时,碾压后的混凝土表而光滑、泛浆充分,随着VC值的增大,碾压混凝土液化泛浆逐渐变差;当摊铺后、碾压前VC值大于9 s时,碾压混凝土液化泛浆差,碾压后的混凝土表面有大面积的石子外露,增加碾压遍数也无法改观。

6 质量检测评定

6.1 机口混凝土性能检测

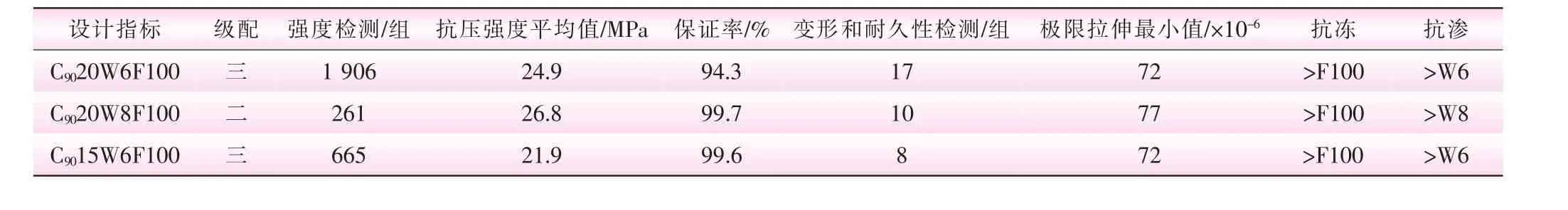

大坝碾压混凝土于2007年5月开始浇筑,至2009年12月底完成,共浇筑碾压混凝土259万m3。机口取样检测结果见表6。

从表6可以看出,碾压混凝土强度保证率在94.3%以上。同时抽样检测混凝土的极限拉伸值在72×10-6以上,抗渗等级大于W6和W8要求,抗冻等级大于F100。碾压混凝土的强度、变形性能和耐久性均满足设计要求。

6.2 钻孔取芯及压水检查

金安桥水电站先后进行了3次碾压混凝土钻孔取芯和2次钻孔压水试验。经过对抽取各芯样的外观检查,芯样呈圆柱状,芯样外观光滑,混凝土结构致密,胶结情况好,骨料分布均匀。大坝钻孔取芯获得率高,层缝面难以辨认,取出10 m以上长芯样11根,其中取出了15.73 m和16.49 m的国内超长芯样。而且芯样检测结果表明,芯样强度、抗渗、抗冻、极限拉伸值等指标均满足设计要求。

对大坝碾压混凝土进行2次钻孔压水检查,二级配区碾压混凝土压水段均小于0.5 Lu;三级配区压水均小于1 Lu,大部份压水段小于0.5 Lu。整体抗渗性能良好。

7 结语

表6 碾压混凝土性能检测结果

(1)微观分析表明玄武岩矿物成分较为复杂,颗粒较粗,呈多棱角形的片状颗粒,明显区别于石灰岩骨料。

(2)试验研究表明,玄武岩人工砂石粉含量低是造成碾压混凝土工作性差的主要因素。

(3)玄武岩与石灰岩骨料碾压混凝土性能对比试验结果表明:玄武岩骨料导致碾压混凝土的用水量、胶材用量和外加剂用量增加;提高减水剂掺量可以降低胶材用量。

(4)针对玄武岩人工骨料中石粉含量较低的特性,碾压混凝土配合比设计 “采用适宜的水胶比、外掺石粉代砂、提高粉煤灰和外加剂掺量、低VC值”的技术路线,有效地降低了碾压混凝土单位用水量和水泥用量,有效提高了大坝碾压混凝土层间结合质量,方便大坝温度控制,提高抗裂性能。

(5)金安桥水电站碾压混凝土在施工中采取了运输车辆设有苫布遮阳、现场摊铺和碾压过程中喷雾保湿等措施,改善了现场碾压混凝土施工仓面的小气候。有效地减小了碾压混凝土从出机到入仓,以及摊铺后碾压前的VC值损失,提高可碾性,保证了碾压混凝土液化泛浆及层间结合质量。

(6)机口混凝土性能检测和钻孔取芯及压水检查表明,碾压混凝土的强度、变形性能和耐久性均满足设计要求,坝体抗渗性和层间结合良好。为玄武岩骨料碾压混凝土的成功应用积累了宝贵经验。

[1] 李苓宏,田育功.金安桥水电站玄武岩骨料碾压混凝土特性研究[J].水利水电技术, 2009(5): 47-50.

[2] 中国水利水电第四工程局有限公司,金安桥水电站有限公司.玄武岩骨料碾压混凝土研究与应用[R].西宁:中国水利水电第四工程局有限公司试验中心,2009.

[3] 康小春.金安桥水电站大坝混凝土配合比试验报告[R].西宁:中国水利水电第四工程局有限公司试验中心,2007.

[4] 康小春.金安桥水电站大坝碾压混凝土配合比优化试验报告[R].西宁:中国水利水电第四工程局有限公司试验中心,2008.